U

ницу воды в классифицирзлощий аппЯ рат и запас материала. Поиск и поддержание оптимальных уставок для контуров управления запасом материала и плотностью готового продукта осЗ ПЦествлягот в зависимости от измель- чаемости и крупности руды, поступающей в бункера, и от крупности готового продукта. Момент начала поиска оптимальны-х уставок определяют в за- 1 виси1 ости от расходов руды в мельнице и в бункера и уровня руды в бункерах, а распределение дробленой руды по отсекам осуществляют в зависимости от измельчаемости и крупности руды, поступающей в бункера. Система содержит конвейер - распределитель 1 руды, бункер 2 дробленой руды, конвейер питатель 3 конвейер весо- измеритель 4, гидроциклон 5, мельницу 6 шаровую, центробежньй насос 7 Песковой, датчик 8 расхода руды в . мельницу, дат шк 9 запаса материала

30

в измельчительном агрегате, датчик 10 расхода воды в классифицируюпщй аппарат, датчик 11 плотности готового продукта, датчик 12 крупности готового продукта, датчик 13 крупности дробленой руды, датчик 1А измельчаемости дробленой руды, датчик 15 расхода руды в бункер, датчик 16 уровня в бункере дробленой руды, регулятор 17 расхода руды в мельницу, регулятор 18 запаса материала в измельчительном агрегате, регулятор 19 расхода воды в классифицирующий аппарат, исполнительный орган 20 регулирования расхода руды в мельницу, исполнительный орган 21 регулирования расхода воды в классифи1щруюпщй аппарат, исполнительньш орган 22 перемещения- тележки конвейера распределителя руды по отсекам бункера, оптимизатор 23,, блок 24 контроля качества дробленой руды и готового продукта, вычислительный блок 25.2 с,п.ф-лыр 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| Способ автоматического управления агрегатом мокрого измельчения с замкнутым циклом | 1989 |

|

SU1678454A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 2008 |

|

RU2375116C1 |

| Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом | 1978 |

|

SU778797A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1979 |

|

SU906615A1 |

| Система автоматического управления процессом мокрого измельчения в замкнутом цикле | 1983 |

|

SU1147432A1 |

| Способ автоматического управления технологическим процессом рудоподготовки | 1986 |

|

SU1373436A1 |

| Способ автоматического управления измельчительным агрегатом с механическим классификатором и устройство для его осуществления | 1981 |

|

SU1044330A1 |

Изобретение относится к управлению работой измельчительного агрегата замкнутого цикла на обогатительных фабриках, может быть использовано в цветной, черной металлургии, промьшшенности строительных материалов, химической промьшшенности,по производству минеральных удобрений и позволяет повысить качество управления. Для достижения этой цели измеряют расход руды в мельницу, воды в классифицирукядий аппарат, запас материала, плотность готового продукта, стабилизируют расход руды в мельА с ю с/; с

Изобретение относится к управлению работой измельчительного агрегата замкнутого цикла на обогатительных фабриках и может быть использовано в цветной, черной металлургии промь -- шленности строительных материалов, химической промышленности по производству Минеральных удобрений и других отраслях, где применяются барабанные ю мельницы для измельчения сырья.

Цель изобретения - повышение каче ства управления.

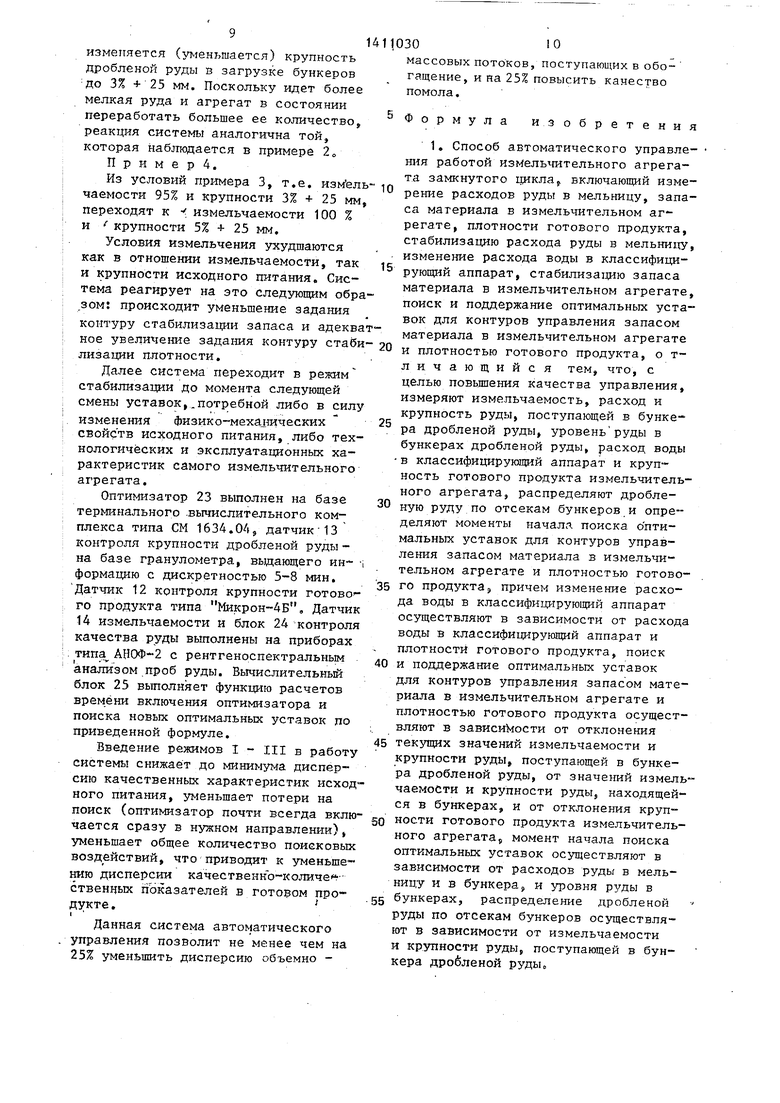

На чертеже показана система управ- леьшя, реализующая способ автомати- fS ческого управления.

Система содержит технологическое оборудование; конвейер-распределитель 1 руды по бункерам, бункер 2 дробленой руды, конвейер - питатель 3, конвейер вр.соизмеритель 4, гнд . рО1дн к лон 5, мельница 6 шаровая, центробежный насос 7 песковой, а taK- же технические средства автоматнза- 1щи: датчик 8 расхода руды в мельницу датчик 9 запаса материала в измельчи25

тельном агрегатеj датчик 10 расхода воды в классифипяругощий аппарат, датчик 11 плотности готового продукта, датчик 1-2 крупности готового продукта, датчик 13 крупности дробленой руды, датчик 14 измельчаемости дробленой руды, датчик 15 расхода руды в бункер, датчик 16 уровня в бункере дробленой руды, регулятор 17 расхода руды в мельницу, регулятор 18 запаса материала в измельчительном агрегате, регулятор 19 расхода воды в классифицирующий аппарат, исполнительный орган 20 регулирования расхода руды в .мельницуJ испЬлнительный орган 21 регулирования расхода воды в классифицирующий аппарат, исполнительный орган 22 перемещения тележки конвейера - распределителя руды по отсекам бункера, оптимизатор 23 блок 24 контроля качества дробленой руды и готового продукта и вычислительный блок 25.

Система автоматического регулирования реализуется на стандартных серийно гаьтускаемых приборах.

В качестве датчиков расхода дробленой руды могут быть использованы конвейерные весы с встроенным механо- электрическим преобразователем, датчика запаса материала в измельчитель- . ном агрегате - электродинамический преобразователь игума мельницы, датчика расхода воды в классифицирующий аппарат - индукционный расходомер, |Q датчика плотности готового продукта - радиоизотопный плотномер, датчик крупности готового продукта - гра- нулометр, датчика крупности дробленой руды - ситовой гранулометр, дат- j чика измельчаемости - рентгеноспек- тральный анализатор вещественного состава руд, датчика уровня в бункере дробленой руды - ультразвуковой уровнемер, оптимизатора - микроЭВМ, 20 блока контроля качества дробленой руды и.готового продукта - ЭВМ рент- геноспектрального анализатора.

Сзщность способа управления заключается в следующем.25

Выделяются пять режимов работы системы: 1-режим идентификации руды, поступающей в бункера дробленой руды, по физико - механическим свойствам

Контур стабилизации расхода руды учитывает изменения текучести руды, поступающей из бункера контур стабилизации запаса материала - учитывает колебания прочностных характеристик руды в пределах данного сорта по измельчаемости и крупности, контур стабилизации расхода воды учитывает колебания давления воды в магистрали контур стабилизации плотности стабилизирует крупность граничного зерна в классифицирующем аппарате.

ПрИ работе системы эпизодически возникает необходимость поиска новых оптимальных уставок ведущим контуром стабилизации. Эта необходимость возникает всякий раз, когда либо изменя ют качественные показатели исходного мельницы (крз пность, измель- чаемость руды, поступающей в бункеры) , либо эксплуатационные характери стики измельчительного агрегата (внутренний объем мельницы, шаровая нагрузка , насадки гидроциклона, работа насоса и т„д.),

В режиме IV найденные оптимизатором 23 оптимальные уставки вьщают- ся как задания в контура стабилиза(измельчаемости, крупности) и распре- ,« ции запаса и плотности. Выходной ко35

деления по отсекам бункера в оСоответ- ствии с установленными показателями измельчаемости и крупности; 11-режим идентификации состояния измельчительного агрегата по величине текущего значения крупности готового продукта; Ill-режим анализа конкретных ситуаций и определения момента включения поисковой части системы и направления движения к экстремуму; 1У-режим поис- . ка оптимальных уставок системам стабилизации запаса материала в из- мельчительном агрегате и плотности готового продукта; У-функционирова- ,кие в режиме стабилизации на найденных оптимальных уставках до Момен- та начала нового режима поиска.

Режимы I-III функционирования сосуществуют постоянно и независимо

45

ординатой системы экстремального уп- равления является информация датчика 8 расхода руды.

Вьщелеш-ге I - го, II - го и Ш -го режимов в системе упра:вления позволяет упорядочить поиск, привязав его начало к конкретным производственным ситуациям, снизить потери на поиск и уменьшить колебания выходных количественных и качественных показателей.

В режиме I система анализирует текущие измельчаемость и крупность дробленой руды и в соответствии с этими показателями и текущей загрузкой бункера распределяет руду по отсекам. Идеальным считается такое распределение руды по отсекам, при котором каждая секция (блок секций) измельчения работает постоянно на своей руде При этом гарантируется стабильная работа секций измельчения при максимальных качественно - количественных показателях на протяжении достаточно длительного времени. При загрузке соответствующей секции бункера соблюдается следующее правило подачи в, нее руды (в порядке убывания приоритетов): руда данной изодин от другого, режима IV и V передаются между собой.

Режим V характеризуется работой контуров стабилизации расхода руды, подаваемой в мельницу, стабилизации .расхода воды, подаваемой в классифицирующий аппарат, стабилизации запаса материала в измельчительном агрегате, стабилизации плотности готового продукта.

Контур стабилизации расхода руды учитывает изменения текучести руды, поступающей из бункера контур стабилизации запаса материала - учитывает колебания прочностных характеристик руды в пределах данного сорта по измельчаемости и крупности, контур стабилизации расхода воды учитывает колебания давления воды в магистрали контур стабилизации плотности стабилизирует крупность граничного зерна в классифицирующем аппарате.

ПрИ работе системы эпизодически возникает необходимость поиска новых оптимальных уставок ведущим контуром стабилизации. Эта необходимость возникает всякий раз, когда либо изменяют качественные показатели исходного мельницы (крз пность, измель- чаемость руды, поступающей в бункеры) , либо эксплуатационные характеристики измельчительного агрегата (внутренний объем мельницы, шаровая нагрузка , насадки гидроциклона, работа насоса и т„д.),

В режиме IV найденные оптимизатором 23 оптимальные уставки вьщают- ся как задания в контура стабилиза35

.

5

0

5

ординатой системы экстремального уп- ; равления является информация датчика 8 расхода руды.

Вьщелеш-ге I - го, II - го и Ш -го режимов в системе упра:вления позволяет упорядочить поиск, привязав его начало к конкретным производственным ситуациям, снизить потери на поиск и уменьшить колебания выходных количественных и качественных показателей.

В режиме I система анализирует текущие измельчаемость и крупность дробленой руды и в соответствии с этими показателями и текущей загрузкой бункера распределяет руду по отсекам. Идеальным считается такое распределе ние руды по отсекам, при котором каждая секция (блок секций) измельчения работает постоянно на своей руде При этом гарантируется стабильная работа секций измельчения при максимальных качественно - количественных показателях на протяжении достаточно длительного времени. При загрузке соответствующей секции бункера соблюдается следующее правило подачи в, нее руды (в порядке убывания приоритетов): руда данной из51

мельчаемости и данной крупности; руда данной измельчаемости,, но другой (близкой) крупности; руда близкой измельчаемости и данной круи HOCTMj руда близкой измельчаемости и другой (близкой) крупности и т«д.

Идентификация руды по сортам осуществляется блоком 17 контроля качеств дробленой руды и готового продукта с использованием информации датчиков крупности 6 и измельчаемости 7 дробленой руды, в качестве показа.те ля измельчаемости используется отношение содержания минерала наиболее упорного к .измельчениЮ} содержание которого в руде определяет ее проч ностные характеристики, к сумме со- |держаний всех, основных рудообразую- ::щих минералов. Для апатите - нефели- Лютзой руды , например, такими минерала|мт являются нефелин и сумма нефели- :на5 апатита и эгирина. Информация :о результатах идентификации из блока 24 поступает в блок 25.

После идентификации руды рсуществля ется ее распределение.по командам вьг- Чи слительного блока 25, поступающим ;На исполнительный орган 22 перемеще я тележки конвейера - распределителя. При этом распределе ше руды производится по вьшеизложенному щза- |вил5 приоритетов и с учетом граммы заполне1-гая бункера (информация датчика 16 уровня руды в бункере Датчик 16 должен быть установлен и перемещаться вместе .с тележкой кон™ :зейера - распределителя. I При всякой смене сорта руды по змельчаемости и крупности в отсеках i aннoгo нзмельчительного агрегата Следует осуществлять поиск новых оптимальных уставок для систем стаби лизации. Правила перехода в режим поиска в случае регламентируют- «|я. режимом Ш анализа конкретных

ситуаций. I ,

Режим Ш осуществляется по команде вычислительного блока 25 с учетом Информации о факте смены сорта руды (блок 24) и расчетного момента поступления новой руды в данный измель дательный агрегат. Момент перехода измельчительного агрегата иа переработку новой руды может быгь вычислен с использованием информации о текущем заполнении отсека бункера (датчик 16) 5 расходов руды поступаю Ш1ей в отсек бункера (датчик 17) и по

306

ступающей в мельницу (датчик 9) с учетом тра нспортного и емкостного запаздываний в объекте.

Направление поиска определяется по. правилу: при переходе с трудноизмельчаемой и/или крупной руды на легчеизмельчаемуга и/или мелкую руду оптимизатор делает поисковые шаги в

направлении увеличения и умень-, шегия плотности и наоборот,

В компромиссных случаях, например при поступлении легчеизмельчае- мой, но более крупной руды и др.,

оптимизатор всегда начинает поиск с пробного шага в направлении увеличения запаса.

Необходимость поиска новых оптимальных уставок может выявиться также в результате эксплуатационных изменений в агрегате. Например, в результате износа футеровки внутренний объем мельницы возрастает, производительность агрегата может быть увеличина, для чего задание -контуру стабилизации запаса материала в агрегате сле- дует откорректировать в сторону увеличения. Аналогично следует поступать после очередной подгрузки шаров в

мельницу.

Комплексным параметром, которьй учитывает любые изменения технологического и эксплуатационного характера в измельчительном агрегате, является крупность готового продукта. В рассмотренном примере с увеличением объема барабана и объема шаровой нагрузки крупность готового продукта увеличивается,

Режим II осуществляется в том случае, если, при работе в условиях поступления руды заданного качества и при заданной плотности готового про дукта происходит изменение крупности,

то является следствием одного из из- эксплз атационного характера в агрегате (изменение внутреннего объема мельни1ды, шаровой нагрузки, реуккма классификации и т,д.). В этом

случае соответствующая информация с .яатчргка .-12 крупности готового продукта поступает в блок 24 контроля качества дробленой руды и готового про- , который через вычислительный

блок 25 воздействует на оптимизатор 23, При этом система начинает поиск новых: оптимальных уставок контурам по cлeдyнщe fy правилу; при уменьшении крупности готового продукта уве-

личивают запас материала в агрегате и уменьшают плотность готового продукта и наоборот.

Пример 1. Необходимо отыскание новых оптимальных уставок контурам стабилизации по поводу изменения физико-механических свойств исходного питания мельниц, о чем поступил своевременный сигнал с блока 24 контроля качества дробленой руды и готового продукта. Требуется определить момент включения поисковой части системы управления.

Исходные данные для расчета: ем- 15 ляет ±20% относительных, а по крупноекость секции бункера на один измель- чительный агрегат V, ,800 т/ч; средняя скорость подачи руды в бункер Qjarp - 1000 т/ч; средняя скорость разгрузки руды из бункера Qpajrp 200 т/ч; запас руды в бункере к моменту начала подачи в нее руды

V

1200 т (25% объема бункера).

исх

П р и м е р 2. Дробленая руда в отсеках бункера рассматриваемой секции измельчения соответствует следующим показателям: измельчаемость 100% J -г крупность 5% + 25 NiM.

В данных отсеки начинает ться руда измельчаемостью 95% и крупностью 5% 25 мм. Следует оп25

заносится заранее в вычисли- тельньй блок 25, а информация о Q3«rp. Qp«rf Vj отбирается блоком 25 соответственно с датчиков 15, 8 и 16.

Время, через которое новая руда Начинает поступать в измельчительный аг-30 ределить направление движения к экстрегат, определяется по формуле

) QiC«r(l

V.

.УИСХ- V

ЗоП

t

UCX

Qinrp Ppgjrp

pairp

де

V,

U6X

- V

larf.

- Q

pairp

О

VM

- V

ап

гагр

- Q

).о

poirf

Загр

-время tn, необходимое для догрузки бункера до верху}

-количество руды, которое загружено за время t в бункер.

q

Поскольку в числителе имеют фактический остаток старой руды в бункере по истечении времени t , то разделив его на скорость разгрузки (зна- менатель), получают искомый результат Для нашего примера он равен t 1,5ч.

Следовательно, через 1,5 ч в агрегат начинает поступать новая руда. Через 1,5ч после смены сорта руды следует включить оптимизатор и осуществить поиск новых оптимальных уставок контурам стабилизации. Это время можно уточнить, добавив ,к нему время

транспортного и емкостного запаздьгаа- ний.

Реакция системы следующая: после поступления в блок 25 информащш из блока 24 о смене сорта руды оптимизатор включается в поиск через время задержки tJc,д t + tjan Реакция блока 25 на сообщение из блока 24 об изменении крупности готового продукта должна быть мгновенной.

Диапазон колебаний показателя из- мельчаемости составляет 0,5 - 0,7 для апатито - нефелиновых руд, что составти от 3% + 25 мм до 7% + 25 мм„ Значимыми отклонениями (при которых происходит включение оптимизатора) следует принять: по измельчаемости +5% от- носительных; по крупности ±2% + 4- 25 мм абсолютных.

П р и м е р 2. Дробленая руда в отсеках бункера рассматриваемой секции измельчения соответствует следующим показателям: измельчаемость 100% J -г крупность 5% + 25 NiM.

В данных отсеки начинает ться руда измельчаемостью 95% и крупностью 5% 25 мм. Следует оп

ределить направление движения к экст

35

40

45

gg

ремуму в момент включения оптимизатора (определяется по правилам, описанным в примере 1),

В соатветствии с заданными условиями в измельчительный агрегат начинает поступать менее твердая руда (измельчаемость на 5% ниже, чем у прежней руды). Производительность агрегата может быть повьшена путем увеличения задания контуру стабилизации запаса материала в агрегате. Поскольку при этом возрастает производительность агрегата по готовому продукту, то для удержания крупности граничного зерна на заданном уровне следует одновременно уменьшить задание контуру стабилизации плотности. Описанные процедуры производятся по сигналу блока 24 контроля качества путем включения оптт-гмизатора 23 через время задержки , определяемое вычислительным блоком 25. Конкретные величины коррекций уставок контурам стабилизации впределя- кугся оптимизатором 25 и зависят от динамических и статических свойств объекта управления.

Пример 3. В условиях примера 2 при неизменной измельчаемости (95%)

14

изменяется (уменг шается) крупность дробленой руды в загрузке бункеров до 3% 25 мм. Поскольку идет более мелкая руда и агрегат в состоянии переработать большее ее количество, реакция системы аналогична той, которая наблкщается в примере 2,

П р и м е р 4.

Из условий примера 3, т.е. изм ель- чаемости 95% и крупности 3% + 25 мм, переходят к измельчаемости 100 % и крупности 5% + 25 мм.

Условия измельчения ухудшаются как в отношении измельчаемости, так и крупности исходного питания. Система реагирует на это следующим образом; происходит уменьшение задания онтуру стабилизации запаса и адекватное увеличение задания контуру стабиизации плотности.

Далее система переходит в режим стабилизации до момента следующей мены уставок,.потребной либо в силу изменения физико-меха 1таческих свойств исходного питания, либо технологических и эксплуатационных хаактеристик самого измельчительного агрегата.

Оптимизатор 23 выполнен на базе терминального .вычислительного комплекса типа СМ 1634.04, датчик 13 контроля крупности дробленой руды - на базе гранулометра, выдающего ин -i ормацию с дискретностью 5-8 мин. атчик 12 контроля крупности готово - го продукта типа Микрон-4Б, Датчик 14 измельчаемости и блок 24 контроля качества руды выполнены на приборах типа АНОФ-2 с рентгеноспектральньм нализа ом проб руды. Вычислительный блок 25 вьтолняет функцию расчетов рем.ёни включения оптимизатора и поиска новых оптимальных уставок по приведенной формуле.

Введение режимов I - III в работу системы снижает до минимума дисперсию качественных характеристик исходного питания, уменьшает потери на поиск (оптимизатор почти всегда включается сразу в нужном направлении), уменьшает общее количество поисковых возд ействий, что приводит к уменьше™ ию дисперсии качественко-количе -- ственцых показателей в готовом проукте . (

Данная система автоматического управления позволит не менее чем на 25% уменьшить дисперсию объемно 1103010

массовых потоков, поступающих в обогащение, и на 25% повысить канество помола.

5 ф

О р М у л а

изобретения

и плотностью готового продукта, о т- лнчающийся тем, что, с целью повьшения качества управления, измеряют измельчаемость, расход и крупность руды, поступающей в бункера дробленой руды, уровень руды в бункерах дробленой руды, расход воды в классифицирующий аппарат и крупность готового про-дукта измельчительного агрегата, распределяют дробленую руду по отсекам бункеров и определяют моменты начала поиска оптимальных уставок для контуров управления запасом материала в измельчительном агрегате и плотностью готового продукта, причем изменение расхода воды в классифии;ргрующий аппарат осуществляют в зависимости от расхода воды в классифицирующий аппарат и плотности готового продукта, поиск

и поддержание оптимальных уставок для контуров управления запасом материала в измельчительном агрегате и плотностью готового продукта осуществляют в зависимости от отклонения

тек5тцих значений измельчаемости и крупности руды, поступающей в бункера дробленой руды, от значений измельчаемости и крупности руды, находящейся в бункерах, и от отклонения крупности готового продукта измельчительного агрегата5, момент начала поиска оптимальных уставок осуществляют в зависимости от расходов руды в мельницу и в бункера, и уровня руды в

бункерах, распределение дробленой руды по отсекам бункеров осуществля- iOT в зависимости от измельчаемости и крупности руды, поступающей в бункера дробленой рудыо

1411030 2

2, Система автоматического управ- ти готового продукта, регулятором ления работой измельчительного агре- расхода воды в классифицирующий аппа- гата замкнутого цикла, содержащая рат, блоком контроля качества дробле- датчики расхода руды .в мельницу, ной руды и готового продукта, вы- плотности готового продукта и запаса числительным блоком, исполнительным материала в измельчительном агрегате, органом перемещения тележки конвейе- регуляторы расхода руды в мельницу р распределителя руды по отсекам и запаса материала в измельчительном бункеров, причем выходы датчиков из- агрегате, исполнительные органы регу- ю мёльчаемости, крупности дробленой лирования расхода руды в мельницу, руды, крупности готового продукта воды н классифицирукнций аппарат и подключены к соответствукщим входам оптимизатор, причем первый выход дат- блока контроля качества дробленой чика расхода руды в мельницу и вько- p,, . готового продукта, выход кото- да датчиков запаса материала в измель- ,5 подключен к первому входу чительном агрегате подключены на пер- ительного блока, на второй, третий вые входы соответствующих регулято- „ четвертый входы которого подключе- ров, вьжод регулятора расхода руды „ соответственно выходы датчиков подключен на исполнительньй орган расхода руды в бункера дробленой регулирования расхода руды в мельни- зо руды, уровня руды в бункерах и тре- цу, на первьи вход оптимизатора под- i

ключен-второй выход датчика расхода ру- тий выход датчика расхода руды, пер- дыв мельницу, первый выход оптимизато- вьй выход вычислительного блока под- ра подключен к второму входу регуля- ключен к исполнительному органу перетора запаса материала в измельчитель- 25 « щения тележки конвейера - распре- ном агрегате, отличающая- делителя руды по отсекам бункеров, с я тем, что, с целью повьщ1ения второй - на второй вход оптитзатора, качества управления, она снабжена датчики расхода воды в классифицирую- датчиками измельчаемости и крупности щий аппарат и плотности готового про- дробленой руды, расхода руды в бунке- зо ДУкта, а также второй выход оптимиза- ре дробленой руды уровня руды в бун- тора подключены на соответствующие керах дробленой руды, расхода воды входы регулятора расхода воды в клас- в классифицирующий аппарат, крупное- сифицирунлций аппарат.

| Система автоматического управления процессом мокрого измельчения в замкнутом цикле | 1983 |

|

SU1147432A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления работой измельчительного агрегата | 1982 |

|

SU1036375A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-07-23—Публикация

1986-10-08—Подача