1

Изобретение относится к области порошковой металлургии, в частности к способам термической обработки железных порошков.

Известен способ термической обработки железного порошка, заключаюшийся в том, что отжиг проводят в восстановительной атмосфере в две стадии: сначала при 550- 750°С, а затем при 800-1300°С 1.

Недостатком такого способа является то, что при указанных параметрах отжига не происходит достаточного обезуглероживания порошка.

Наиболее близок к изобретению способ термической обработки железного порошка, по которому отжиг проводят в две стадии: сначала при 850-1200°С в окислительной атмосфере, а затем при 700-900°С в восстановительной атмосфере .

Создание окислительной атмосферы на первой стадии отжига позволяет практически полностью обезуглеродить исходный порошок. На второй стадии отжига порошок рафинируется от кислорода газовым восстановителем.

Однако при термической обработке железного порошка известным способом на первой стадии отжига происходит окисление металлического железа. Реакция окисления сопровождается обильным выделени2 ,

ем тепла за счет чего происходит спекание л елезного порошка и ухудшаются его физико-механические свойства.

Кроме того, такой режим термической обработки приводит к увеличению расхода восстановительного газа, во-первых, за счет ухудшения восстановимости материала, вовторых, из-за увеличения содержания кислорода в порошке после первой стадии отжига.

Цель изобретения - повышение качества порошка.

Достигают это тем, что по предложенному способу термической обработки порошка, включаюш,ему двухстадийный отжиг сначала в окислительной атмосфере, затем в восстановительной, что отжиг в окислительной атмосфере проводят в контролируемой по содержанию кислорода атмосфере инертного газа.

Содержание кислорода в инертном газе - 1-4%.

Пример 1. В шахтную электропечь останавливают контейнер с железным порошком. В контейнер подают азот с содержанием кислорода в пределах 1-4% в зависимости от соотношения кислорода к углероду в исходном порошке.

При 900°С контейнер выдерживают в атмосфере инертного газа с регулируемым

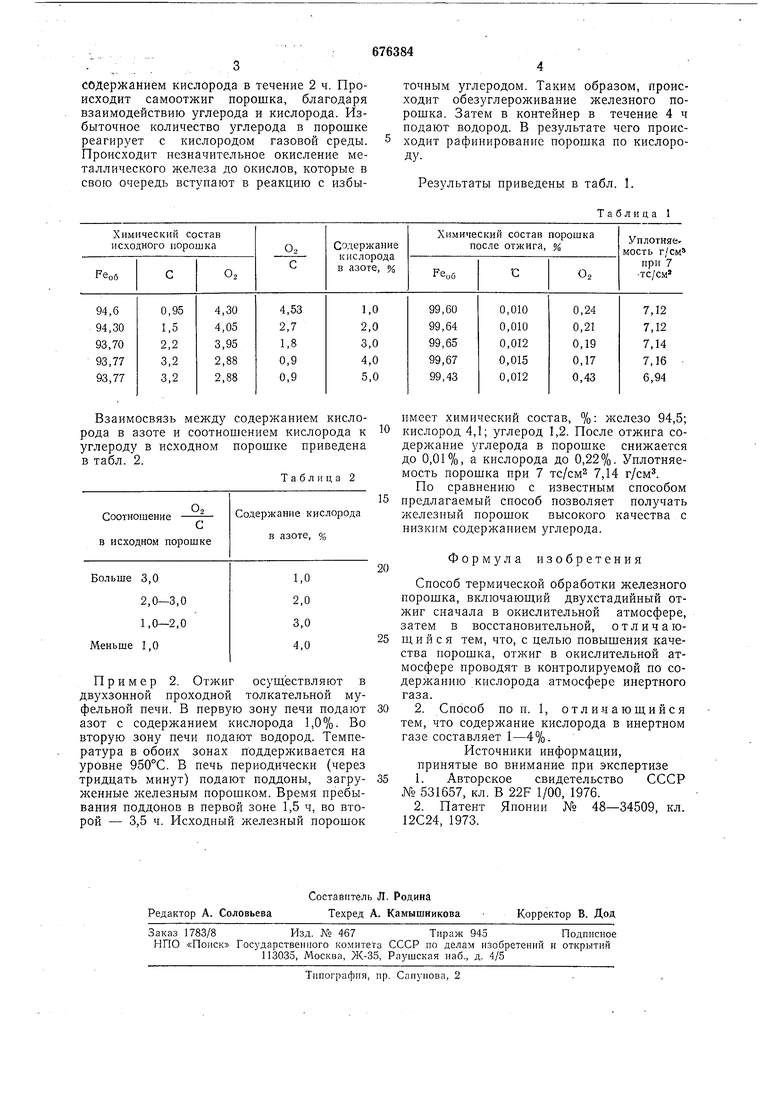

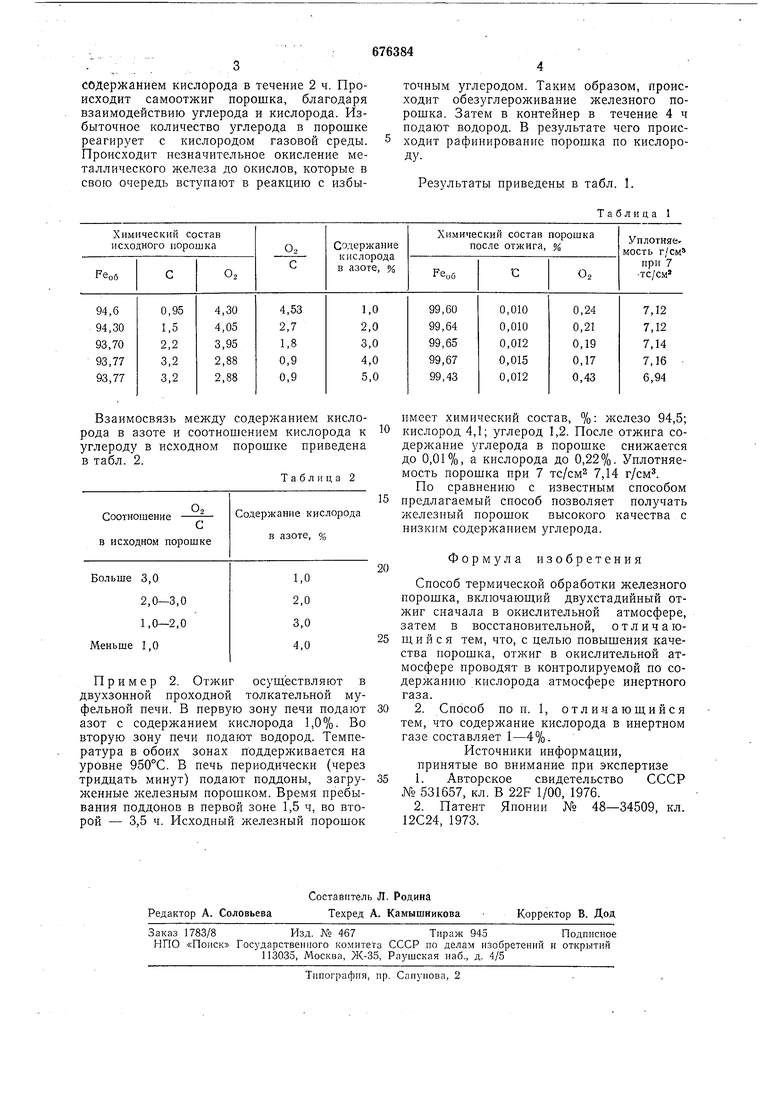

содержанием кислорода в течение 2 ч. Происходит самоотжиг порошка, благодаря взаимодействию углерода и кислорода. Избыточное количество углерода в порошке реагирует с кислородом газовой среды. Происходит незначительное окисление металлического железа до окислов, которые в свою очередь вступают в реакцию с избыточным углеродом. Таким образом, происходит обезуглероживание железного порошка. Затем в контейнер в течение 4 ч подают водород. В результате чего происходит рафинирование порошка по кислороДУРезультаты приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки железного порошка | 1982 |

|

SU1066743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВЫХ ОТХОДОВ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2076787C1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ НИКЕЛИРОВАННЫХ ПОЛИМЕРНЫХ СТРУКТУР | 2004 |

|

RU2271398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСПЕРСНЫХ МЕТАЛЛООТХОДОВ | 1991 |

|

RU2014954C1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ОТЛИВОК ОТ ОБЕЗУГЛЕРОЖИВАНИЯ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2013 |

|

RU2541253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ИЛЬМЕНИТА | 1999 |

|

RU2145270C1 |

Авторы

Даты

1979-07-30—Публикация

1978-03-13—Подача