Изобретение относится к литейно-металлургическому производству, а именно к термической обработке стальных отливок.

Известна защитная газовая среда для термообработки изделий из конструкционных легированных сталей, содержащая смесь водорода, азота и окиси углерода, отличающаяся тем, что, с целью устранения обезуглероживания поверхности изделий и повышения усталостной прочности, она получена путем неполного сгорания природного газа или смеси тяжелых углеводородов и имеет следующий состав: углекислый газ <0,1%; окись углерода 8-11%; водород 11-14%; метан <2%; азот - остальное; разновидность защитной газовой среды, отличающаяся тем, что она получена путем газификации древесного угля при температуре 700°C и имеет следующий состав: углекислый газ 0,1%; окись углерода 15-20%; водород 5%; азот - остальное [1].

Однако известная защитная среда имеет ряд недостатков. Повышается трудоемкость технологического процесса за счет введения операций по неполному сгоранию природного газа или смеси тяжелых углеводородов, которые являются дополнительными. Необходимо оборудование для проведения операций сжигания углеводородов и подачи продуктов сгорания на обрабатываемые изделия. Кроме того, высоки затраты на используемые материалы и энергетические ресурсы. Это повышает себестоимость получаемых в ходе обработки деталей.

Известен способ термической обработки деталей в закрытом приспособлении с фиксацией их положения, отличающийся тем, что, с целью устранения окисления, обезуглероживания и коробления мелкоразмерных деталей, фиксацию положения в нем осуществляют мелкодисперсным порошком, имеющим температуру плавления более 1500°C [2].

Данный способ имеет недостатки. Способ требует загрузки деталей в стаканчики из специальных дорогостоящих жароупорных материалов, которые обеспечивают изоляцию деталей от контакта со средой нагрева, и применения порошка, препятствующего смещению деталей внутри стаканчиков. При этом мелкодисперсный порошок с температурой плавления более 1500°C дефицитен и требует дополнительной подготовки перед использованием.

Известен состав для защиты заготовок от окисления при нагреве, состоящий из ферромарганца и ортофосфорной кислоты, отличающийся тем, что, с целью снижения обезуглероживания инструментальных марок стали, он содержит, вес.%: ортофосфорную кислоту 93,5-95, ферромарганец 5-6,5 [3].

Известный способ имеет ряд недостатков. Необходимы высокие затраты на приобретение веществ, входящих в состав смеси. Ортофосфорная кислота относится к веществам второго класса опасности, что представляет угрозу для персонала цехов.

Известен способ защиты металлических изделий от окисления и обезуглероживания при нагреве, включающий нанесение защитного покрытия, например стеклянного или эмалевого, отличающийся тем, что, с целью повышения производительности, поверхность изделия нагревают до 400-700°C, затем воздействуют потоком смеси продуктов сгорания топлива с порошком защитного покрытия. Покрытие наносят слоями, чередуя периоды нагрева и нанесения покрытия [4].

Однако известный способ характеризуется высокими трудоемкостью, материальными, энергетическими затратами и сложностью реализации. Кроме того, необходимо специальное оборудование для осуществления способа. Все это значительно повышает себестоимость получаемых изделий. Эмаль в расплавленном состоянии может представлять опасность для персонала цехов.

Наиболее близким к изобретению является способ термической обработки стальных отливок, полученных по выплавляемым моделям (и имеющих небольшие припуски и чистую поверхность), согласно которому отливки термообрабатывают в ящиках (контейнерах) с засыпкой их древесным углем или чугунной стружкой в качестве карбюризатора. При малых масштабах производства для его реализации применяют печи с окислительной средой, что, тем не менее, позволяет выдержать условия безокислительного нагрева [6].

Известный способ имеет недостатки. Необходимы высокие материальные затраты на приобретение карбюризатора (в частности, древесного угля), что повышает себестоимость обработанных отливок. Кроме того, в связи с несплошностью защитного слоя, образуемого карбюризатором, не гарантируется полная изоляция поверхности стальных отливок от доступа окислительной среды, что повышает вероятность обезуглероживания.

Эти недостатки устраняются предлагаемым решением.

Решается задача снижения материальных затрат на приобретение карбюризатора.

Технический результат - повышение качества защиты стальных отливок от обезуглероживания, в частности минимизация толщины обезуглероженного слоя.

Технический результат достигается тем, что согласно способу защиты стальных отливок от обезуглероживания при термической обработке, включающему помещение отливок в контейнер и их засыпку карбюризатором, в качестве карбюризатора используют смесь древесного угля и отработанной парафино-стеариновой модельной композиции в соотношении (2,3-2,5):1, а количество карбюризатора составляет 20-25% объема садки.

Карбюризатор, содержащий древесный уголь и отработанную парафино-стеариновую модельную композицию, представляющую собой смесь твердых предельных углеводородов метанового ряда, при проведении термической обработки отливок выполняет функцию защиты их поверхности от обезуглероживания.

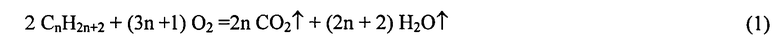

На начальной стадии термообработки в условиях доступа кислорода протекают реакции горения: модельной композиции

и древесного угля

При этом компоненты карбюризатора, частично расплавляясь, обеспечивают физическую защиту поверхности стальных отливок от доступа кислорода воздуха.

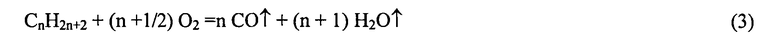

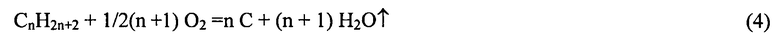

Далее, когда кислород воздуха израсходован на протекание реакций (1) и (2), в прогретом рабочем пространстве термической печи создаются условия для безокислительного нагрева и формирования анаэробной восстановительной атмосферы из-за протекания химических реакций:

Таким образом, засыпка стальных отливок, подвергаемых термической обработке, карбюризатором из древесного угля и отработанной парафино-стеариновой модельной композиции минимизирует доступ кислорода к поверхности отливок и естественным путем, без применения дополнительного оборудования и необходимости вложения средств, создает защитную атмосферу, предотвращающую их окисление и обезуглероживание. Кроме того, получение «сухого» водорода (водорода Н2↑ без водяного пара H2O↑) по реакции (6) в рабочем пространстве печи способствует повышению ресурса работы ее нагревательных элементов.

В результате затраты на термообработку стальных отливок уменьшатся при обеспечении высокого качества обрабатываемых заготовок.

Содержание древесного угля и отработанной парафино-стеариновой модельной композиции в карбюризаторе в соотношении более (2,3-2,5):1 экономически нецелесообразно. Содержание древесного угля и отработанной парафино-стеариновой модельной композиции в карбюризаторе в соотношении менее (2,3-2,5):1 приводит к необходимости проведения дополнительной очистки отливок от остатков модельной композиции, не прореагировавших с кислородом атмосферы рабочего пространства нагревательной термической печи.

Количество карбюризатора менее 20% от объема садки не обеспечивает гарантированной защиты от обезуглероживания и окисления поверхности стальных отливок. Количество карбюризатора более 25% от объема садки приводит к необходимости проведения дополнительной очистки отливок от остатков модельной композиции, не прореагировавших с кислородом атмосферы рабочего пространства нагревательной термической печи.

Пример осуществления способа.

Проводилась нормализация отливок массой до 0,3 кг, загруженных в контейнер, полученных литьем по выплавляемым моделям, из стали 45Л ГОСТ 977-88. Термическая обработка осуществлялась по режиму 850-870°C (воздух) в течение двух часов в печи СНО-20.4,0.1,4/10. Перед загрузкой садки на дно контейнера засыпался слой измельченного карбюризатора толщиной 1-2 см. Далее в контейнер загружалась садка и засыпалась сверху плотным слоем измельченного карбюризатора. При этом карбюризатор содержал древесный уголь и отработанную парафино-стеариновую модельную композицию ПС 50/50 в различных соотношениях от 1:1 до 4:1. Его количество составляло 15-30% объема садки. Толщина обезуглероженного слоя на отливках опытной садки контролировалась металлографическим методом.

Результаты промышленных испытаний, проведенных согласно предлагаемому способу, представлены в таблице 1.

Как видно из таблицы 1, соответствие требованиям по толщине обезуглероженного слоя и отсутствие необходимости последующей очистки отливок от остатков отработанной парафино-стеариновой модельной композиции обеспечиваются при содержании в карбюризаторе древесного угля и отработанной парафино-стеариновой модельной композиции в соотношении (2,3-2,5):1 и количестве карбюризатора, составляющем 20-25% объема садки.

Испытания показали эффективность предлагаемого способа при высоком качестве отливок, в частности с минимальной толщиной обезуглероженного слоя, и пониженными материальными затратами на приобретение карбюризатора.

Источники информации

1. Авторское свидетельство СССР №109248, 18 с, 3, 1957.

2. Авторское свидетельство СССР №293853, C21D 9/22, 1971.

3. Авторское свидетельство СССР №395442, C21D 1/68, 1973.

4. Авторское свидетельство СССР №749913, С21В 1/70, 1980.

5. Иванов В.Н. Литье по выплавляемым моделям / В.Н. Иванов, С.А. Казеннов, Б.С. Курчман и др.; под общ. ред. Я.И. Шкленника, В.А. Озерова. - М.: Машиностроение, 1984. - С.301. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки горячекатаных средне- и высокоуглеродистых сталей | 1978 |

|

SU773098A1 |

| Опорный наполнитель для формовки керамических форм | 1976 |

|

SU634836A1 |

| Опорная смесь для защиты отливок от обезуглероживания | 1980 |

|

SU971554A1 |

| Состав среды для отжига отливок | 1982 |

|

SU1098962A1 |

| Состав для хромирования стальных изделий | 1983 |

|

SU1137112A1 |

| Способ изготовления форм | 1979 |

|

SU850267A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2013 |

|

RU2539894C2 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКЕ | 2007 |

|

RU2354713C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| Керамическая смесь для изготовления литейных стержней | 1986 |

|

SU1366275A1 |

Изобретение относится к литейному производству. Для повышения качества защиты стальных отливок от обезуглероживания, в частности минимизации толщины обезуглероженного слоя, отливки помещают в контейнер и засыпают их карбюризатором, в качестве которого используют смесь древесного угля и отработанной парафино-стеариновой модельной композиции в соотношении (2,3-2,5):1, а количество карбюризатора составляет 20-25% объема садки. 1 табл., 1 пр.

Способ защиты стальных отливок от обезуглероживания при термической обработке, включающий помещение отливок в контейнер и их засыпку карбюризатором, отличающийся тем, что в качестве карбюризатора используют смесь древесного угля и отработанной парафино-стеариновой модельной композиции в соотношении (2,3-2,5):1, а количество карбюризатора составляет 20-25% объема садки.

| КОНТЕЙНЕР ДЛЯ БЕЗОКИСЛИТЕЛЬНОГО СТРУКТУРНОГО ОТЖИГА ПОКОВОК | 1998 |

|

RU2144170C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКЕ | 2007 |

|

RU2354713C1 |

| Способ защиты металлических изделий от окисления и обезуглероживания при нагреве | 1976 |

|

SU749913A1 |

| Способ термической обработки стальных изделий | 1983 |

|

SU1203118A1 |

| Композиция для изготовления выплавляемых моделей | 1968 |

|

SU554930A1 |

Авторы

Даты

2015-02-10—Публикация

2013-10-22—Подача