(54) СПОСОБ УКЛАДКИ ЗАГОТОВОК В ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки-выгрузки изделий | 1979 |

|

SU877276A1 |

| Способ загрузки-выгрузки заготовокВ НАгРЕВАТЕльНую пЕчь | 1978 |

|

SU846967A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| Туннельная печь для термической обработки изделий | 1990 |

|

SU1765655A1 |

| ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 2005 |

|

RU2300720C2 |

| КОЛЬЦЕВАЯ ПЕЧЬ | 1993 |

|

RU2087815C1 |

| Способ укладки заготовок при нагреве | 1976 |

|

SU579530A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311979C1 |

1

Изобретение относится к черной металлургии и предназначено для использования в трубопрокатном производстве преимущественно на станках горячей прокатки.

Известен способ укладки заготовок, включающий расположение заготовок (труб) с зазором относительно подины и перемещение их в процессе нагрева, причем зазор создают с помощью шайб, размещенных по длине заготовки .

Недостатком известного способа является его низкая производительность. Это объясняется тем, что в известном способе каждая трубная заготовка требует предварительного одевания на нее нескольких щайб, а после нагрева заготовки эти шайбы необходимо снять. Такая зависимость создает значительные трудности в обслуживании и влечеТ за собой большую затрату рабочего времени. На производительность также отрицательно влияет то, что заготовка с шайбами в период нагрева находится на подине, что не позволяет более эф,фективно использовать повышенную температуру верхних слоев нагревательного пространства печи. В таких условиях также не исключена возможность соприкосновения окалины с заготовкой из титана, что может привести к взрыву.

Целью изобретения является повышение производительности при производстве труб

из титана или его сплавов.

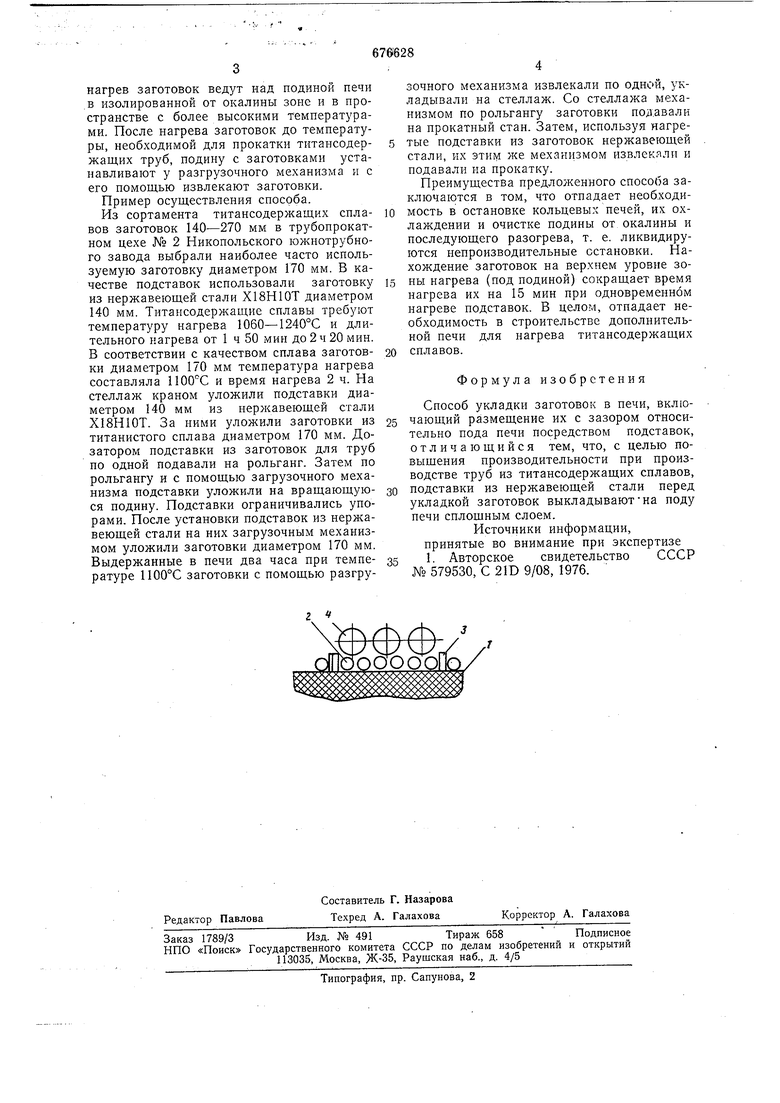

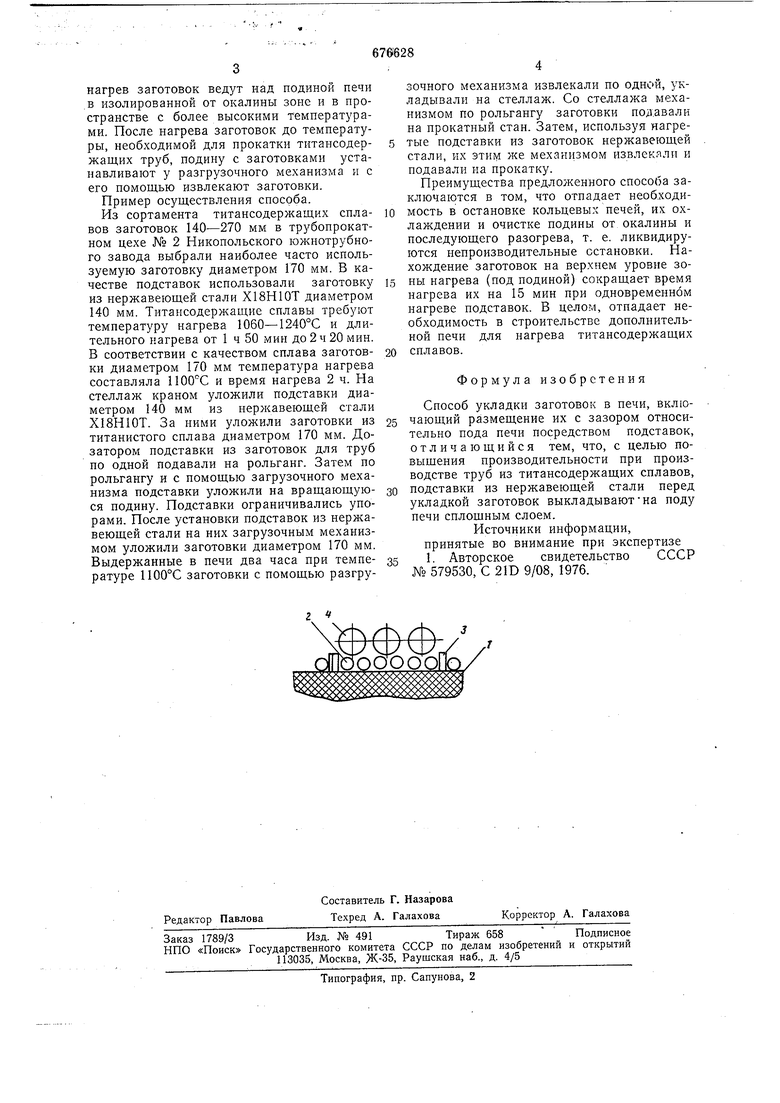

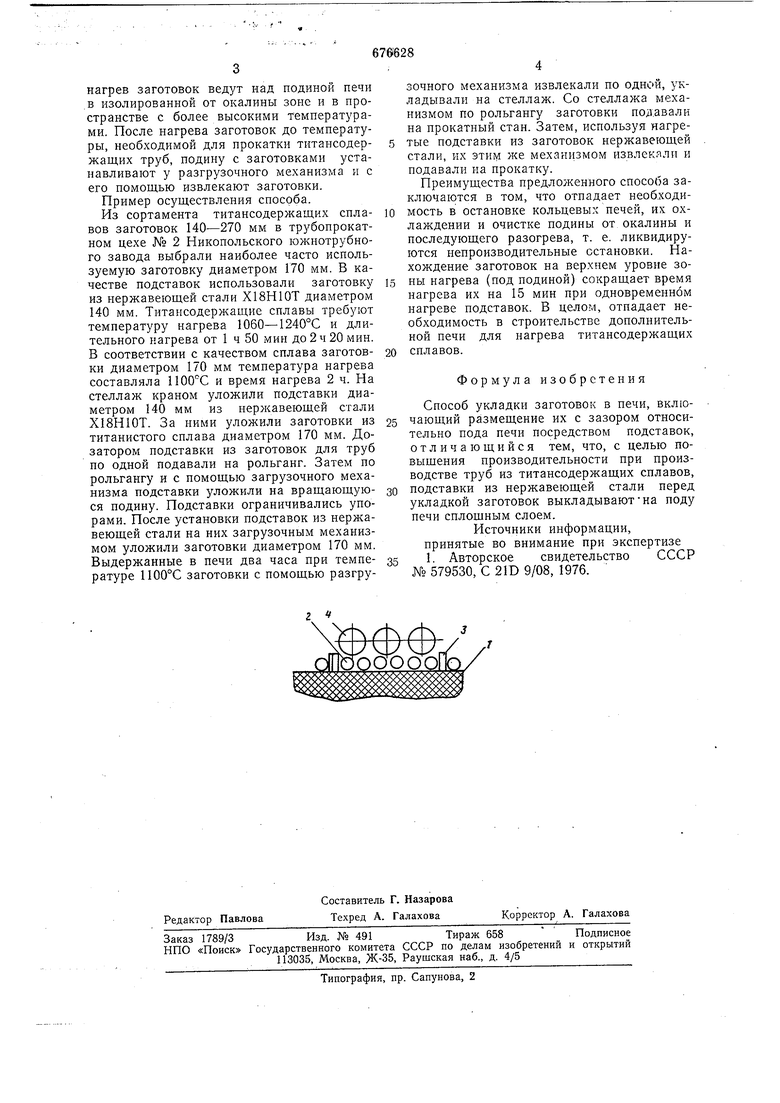

Это достигается тем, что подставки выполняют из нержавеющей стали и выкладывают на поду печи сплошным рядом. На чертеже показано размещение подставок и заготовок на подине печи.

На под 1 укладывают подставки 2, выполненные из нержавеющих сталей или другого неокалинообразующего материала. Подставки устанавливают сплошным слоем,

а для их фиксации на подине предусмотрены упоры 3. Таким образом, подина печи с имеющейся на ней окалиной покрыта подставками из нержавеющей стали, что является изолятором для заготовок из титансодержащих сплавов. Кроме того, на стыках подставок образуются выемки, удобные для расположения в них заготовок.

После зстановки подставок загрузочным механизмом на них укладывают заготовки

4, для чего подину кольцевой печи периодически поворачивают, устанавливая соосно загрузочному механизму. Таким образом,

нагрев заготовок ведут над подиной печи .в изолированной от окалины зоне и в пространстве с более высокими температурами. После нагрева заготовок до температуры, необходимой для прокатки титансодержащих труб, подину с заготовками устанавливают у разгрузочного механизма и с его помощью извлекают заготовки.

Пример осуществления способа.

Из сортамента титансодержащих сплаВОВ заготовок 140-270 мм в трубопрокатном цехе № 2 Никопольского южнотрубного завода выбрали наиболее часто используемую заготовку диаметром 170 мм. В качестве подставок использовали заготовку из нержавеющей стали Х18Н10Т диаметром 140 мм. Титансодержащие сплавы требуют температуру нагрева 1060-1240°С и длительного нагрева от 1 ч 50 мин до 2 ч 20 мин. В соответствии с качеством сплава заготовки диаметром 170 мм температура нагрева составляла 1100 С и время нагрева 2 ч. На стеллаж краном уложили подставки диаметром 140 мм из нержавеющей стали Х18Н10Т. За ними уложили заготовки из титанистого сплава диаметром 170 мм. Дозатором подставки из заготовок для труб по одной подавали на рольганг. Затем по рольгангу и с помощью загрузочного механизма подставки уложили на вращающуюся подину. Подставки ограничивались упорами. После установки подставок из нержавеющей стали на них загрузочным механизмом уложили заготовки диаметром 170 мм. Выдержанные в печи два часа при температуре 1100°С заготовки с помощью разгрузочного механизма извлекали по одной, укладывали на стеллаж. Со стеллажа механизмом по рольгангу заготовки подавали на прокатный стан. Затем, используя нагретые подставки из заготовок нержавеющей стали, их этим же механизмом извлекали и подавали на прокатку.

Преимущества предложенного способа заключаются в том, что отпадает необходимость в остановке кольцевых печей, их охлаждении и очистке подины от окалины и последующего разогрева, т. е. ликвидируются непроизводительные остановки. Нахождение заготовок на верхнем уровне зоны нагрева (под подиной) сокращает время нагрева их на 15 мин при одновременном нагреве подставок. В целом, отпадает необходимость в строительстве дополнительной печи для нагрева титансодержащих сплавов.

Формула изобретения

Способ укладки заготовок в печи, включающий размещение их с зазором относительно пода печи посредством подставок, отличающийся тем, что, с целью повыщения производительности при производстве труб из титансодержащих сплавов, подставки из нержавеющей стали перед укладкой заготовок выкладывают-на поду печи сплощньш слоем.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 579530, С 21D 9/08, 1976.

Авторы

Даты

1979-07-30—Публикация

1978-03-31—Подача