(54) СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОКОРУНДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электрокорунда | 1980 |

|

SU929560A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2075514C1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИОКСИДАНТА | 1998 |

|

RU2147565C1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ защиты футеровкиРудНОТЕРМичЕСКОй пЕчи | 1979 |

|

SU798183A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ производства стали | 1980 |

|

SU937520A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО ЭЛЕКТРОКОРУНДА | 2000 |

|

RU2171225C1 |

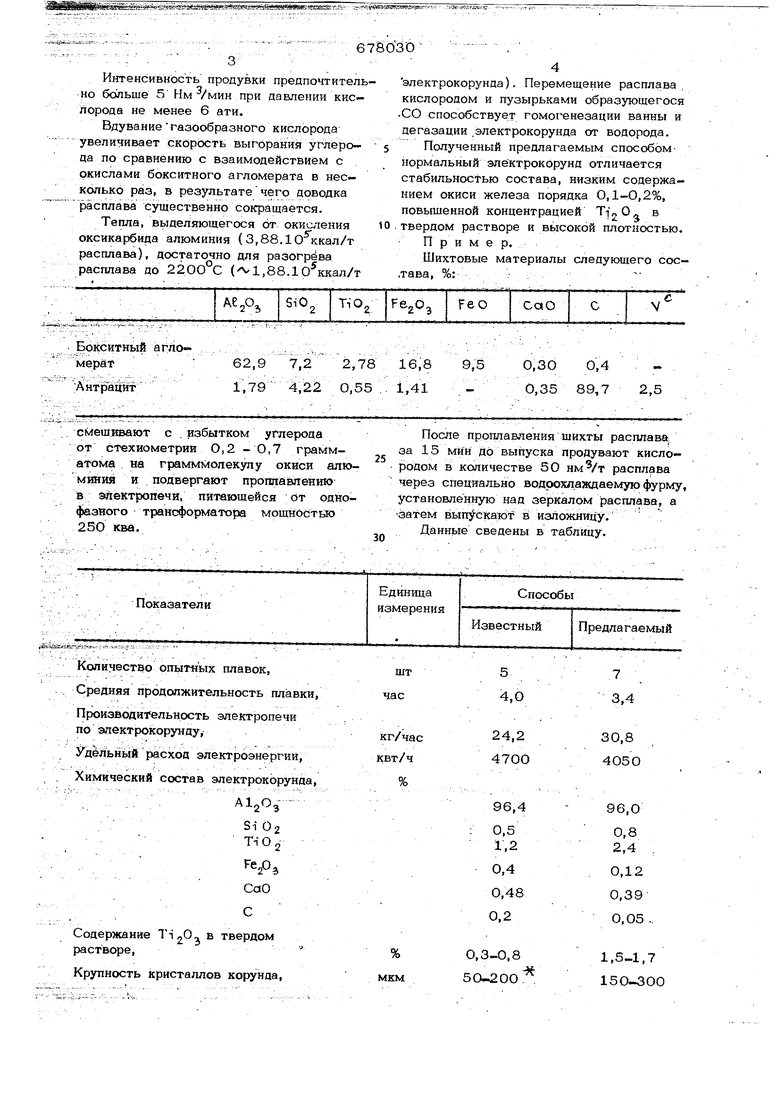

I. Изобретение относится к производству эпектрокорундов. Известен способ получения электро- корунда, включающий плавку боксита с избытком углерода и вдувание легирующих окислов в струе кислорода при давлении ат и расходе кислорода . 1,О-3,0 м /т расплавленного электроко рунда во время выпуска электрокорунда в формуЦУХ Однако таким споробом не достигается достаточного качества электрокорунда. Целью изобретения является повышение качества электрокорунда. Поставленная цель достигается тем, что избыток углерода вводят О,2-0,7 грамм-атома углерода на грамм- юлекулу окиси алюминия, а продувку кислородом проводят за 15-20 мин до выпуска расплава в форму и содержания углерода в нем 0,02-0,09%. Введение углерода в данном количестве создает условия для протекания реакции2Al20, + + 2СО с последующим образоваием оксикарбидом и окисью алюминия эвтектики с температурой плавления 1830 С. Понижение температуры плавления оксикарбидного расплава способствует отсадке попутного металла, а наличие углерода во всем объёме расплава - более полному восстановлению окислов железа и кремния. Продувка оксикарбидного расплава кисрородом обеспечивает полное усреднение во всем объеме и его стабилизацию за счет взаимодействия At,, О - С 3/2 О,р -- ,.. С целью блокирования обратного перехода окислов из буферного слоя и металла, а также создания благоприятных условий для образования при кристаллизации твердого раствора Bcl-AEjOj остаточное содержание углерода в расплаве ограничивают в пределах О,02-0,О9%. Интенсивность продувки предпочтител но больше 5 Нм /мин при давлении кислорода не менее 6 эти. Вдуваниегазообразного кислорода увеличивает скорость выгорания углеро- да по сравнению с взаимодействием с окислами бокситного агломерата в несколько раз, в результате чего доводка расплава существенно сокращается. Тепла, выделяющегося от окис11ения оксикарбида алюминия (3,88.10 ккал/т расплава), достаточно для разогрева расплава до 2200°С (Vl,88.10 ккaл/т

62,9 7,2 2,78 16,8 1,79 4,22 0,55 .. 1,41

смешивают с .избытком углерода от стехиометрии 0,2 - 0,7 грамматома на грамммолекулу окиси алюминия и подвергают проплавлению в электропечи, питающейся от однофазного трансформатора мощностью 250 ква.

678030

9,50,30 0,4

0,35 89,7

2,5

После проплавления шихты расплав : за 15 мин до выпуска продувают кислородом в количестве 50 им VT расплава через специально водрохлаждаемую фурму, установленную над зеркалом расплава, а затем выпускают и изложницу.

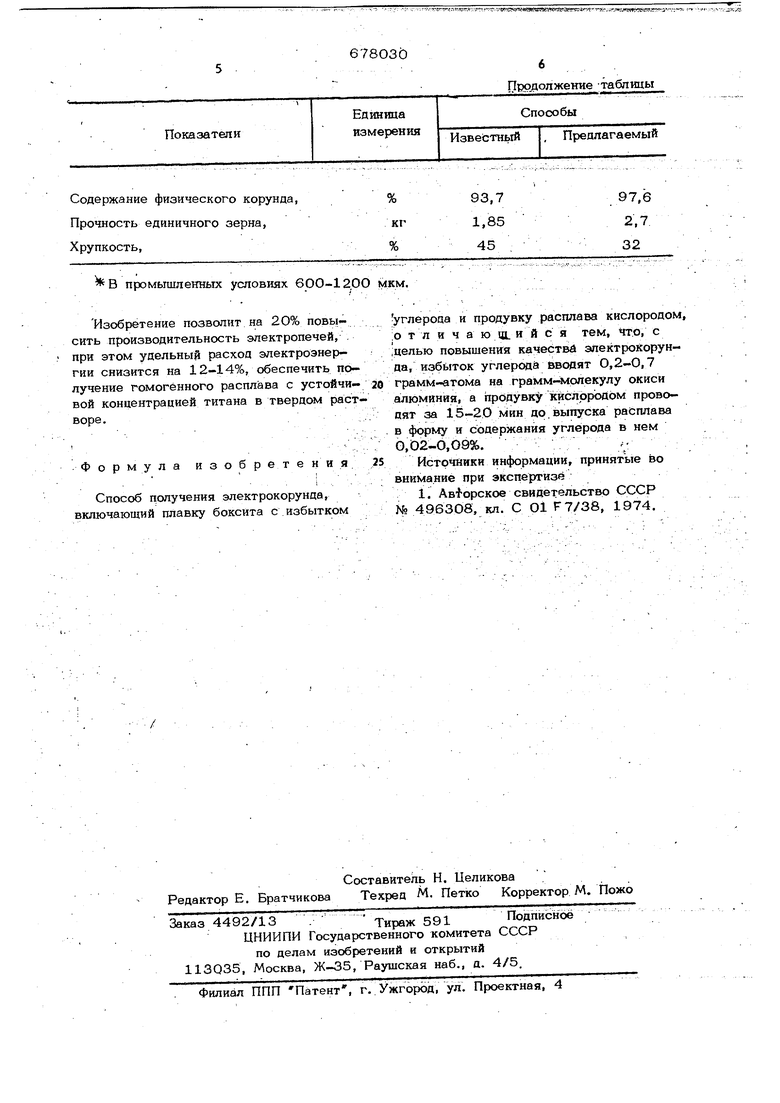

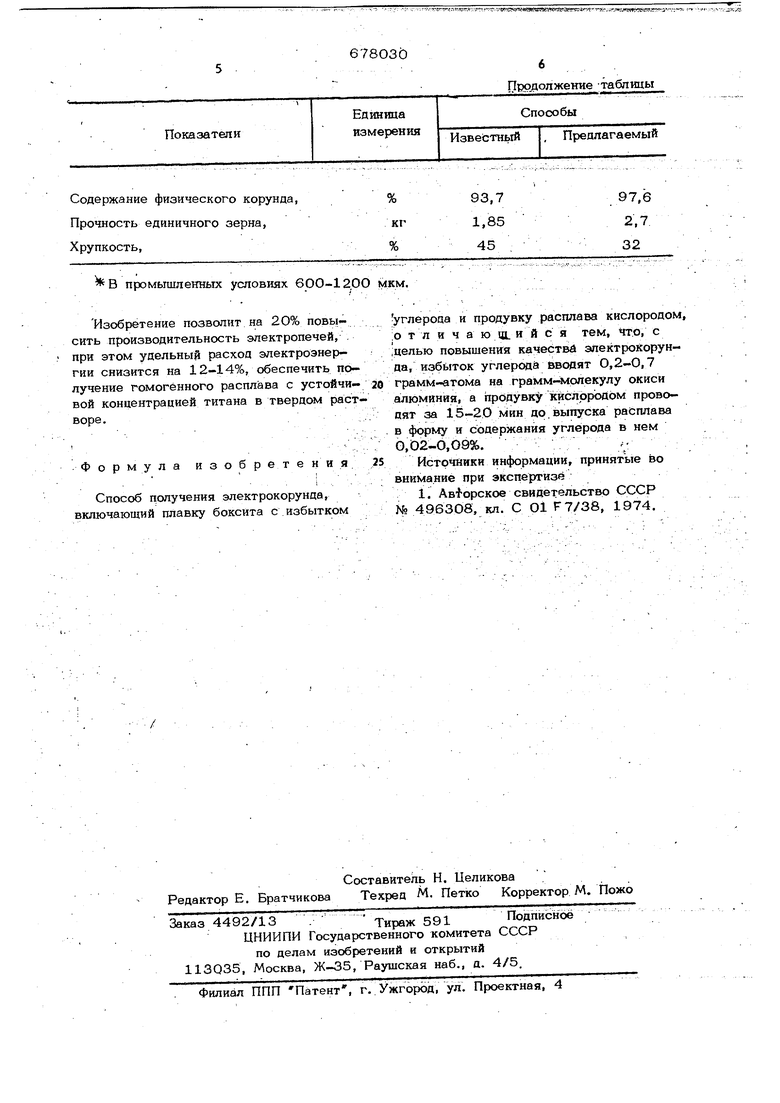

Данные сведены в таблицу. электрокорунда). Перемещение расплава, кислородом и пузырьками образующегося СО способствует гомогенезации ванны и дегазации /электрокорунда от водорода. Полученный предлагаемым способомнормальный электрокорунд отличается стабильностью состава, низким содержанием окиси железа порядка 0,1-О,2%, повышенной концентрацией твердом растворе и высокой плотностью. Приме р. Шихтовые материалы следующего сос,тава, %:- /

5

В промышленных условиях 600-1200 мкм.

Изобретение позволит на 20% повысить производительность электропечей, . при этом удельный расход электроэнергии снизится на 12-14%, обеспечить получение гомогенного распл1ава с устойчивой концентрацией титана в твердом растворе.

Формула изобретения.

Способ получения электрокорунца, включающий плавку боксита с избытком

678030

Продолжение -таблицы

углерода и продувку расплава кислородом, ;о т л и ч а ю щ. и и с я тем, ггр, с .целью повышения качествй эпектрокорунца, избыток углерода вводят О,2-0,7

грамм-атома на грамм-молекулу окиси алюминия, а проДувку КйслрроДЬм провопят за 15-20 мин до.выпуска расплава в форму и содержания углерода в нем

0.02-0,09%...

Истрчйики информации, принятые во внимание при экспертизе

Авторы

Даты

1979-08-05—Публикация

1977-09-14—Подача