Известные устройства для централизованного автоматического регулирования давления газов в рабочем пространстве печей, содержащие воздушный колокол, подвешенный к коромыслу, замыкающему и размыкающему электрическую цепь исполнительного органа не позволяют регулировать давление в нескольких печах с помощью одного регулятора.

В описываемом устройстве централизованное автоматическое регулирование давления газов в рабочем пространстве печей с помощью одного регулятора достигается применением коммутационного приспособления, поочередно сообщающего печи с воздушным пространством колокола, регулятора, и второго коммутационного приспособления, синхронно работающего совместно с первым, поочередно включающего в работу командные цепи. Кроме этих двух приспособлений в устройстве применено еще приспособление, задающее давления в регулируемых печах и периодически сопоставляющее каждое заданное давление с фактическим давлением в соответствующей печи.

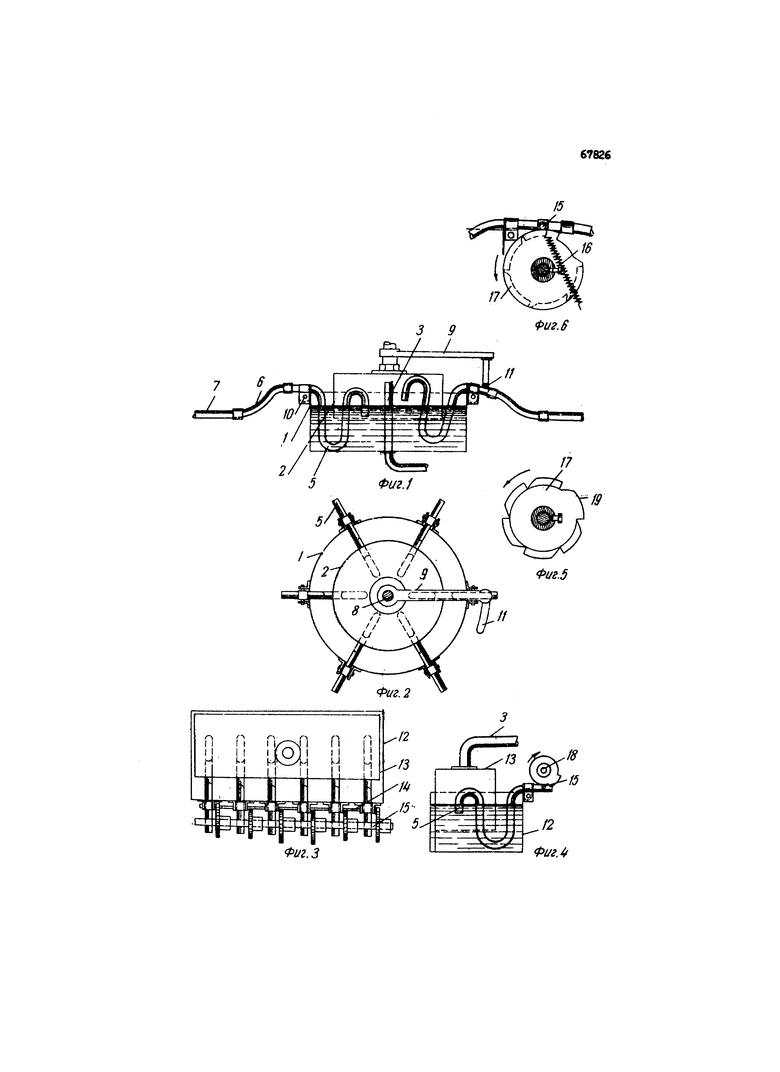

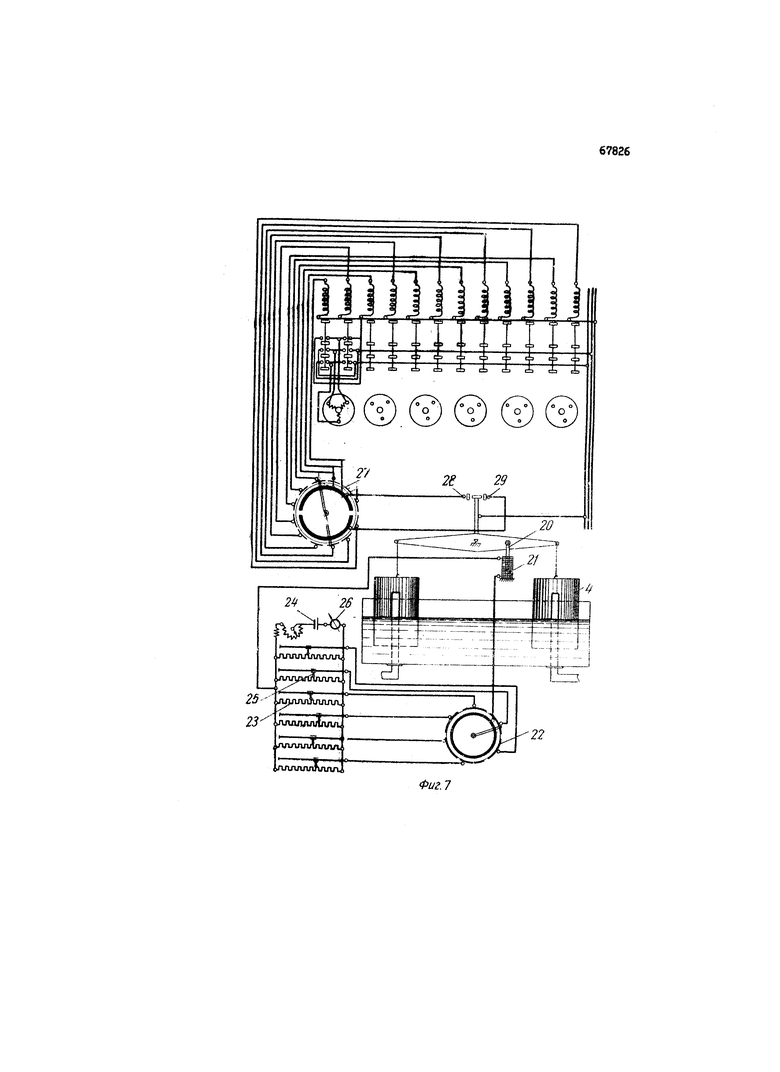

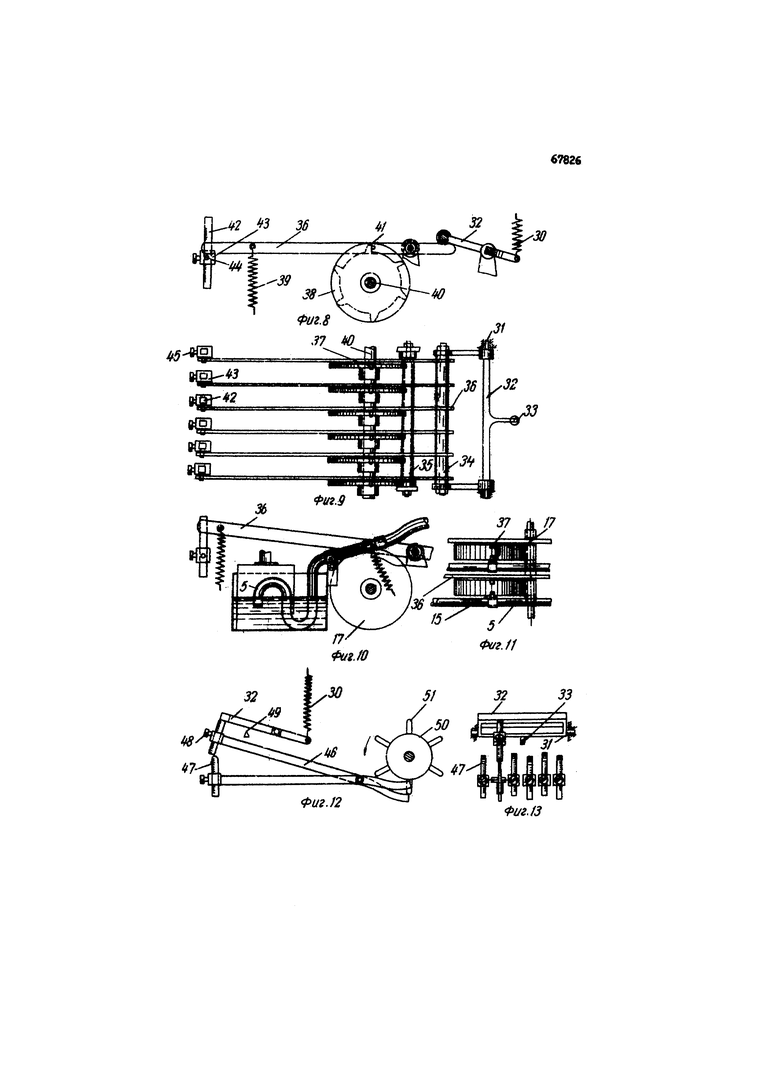

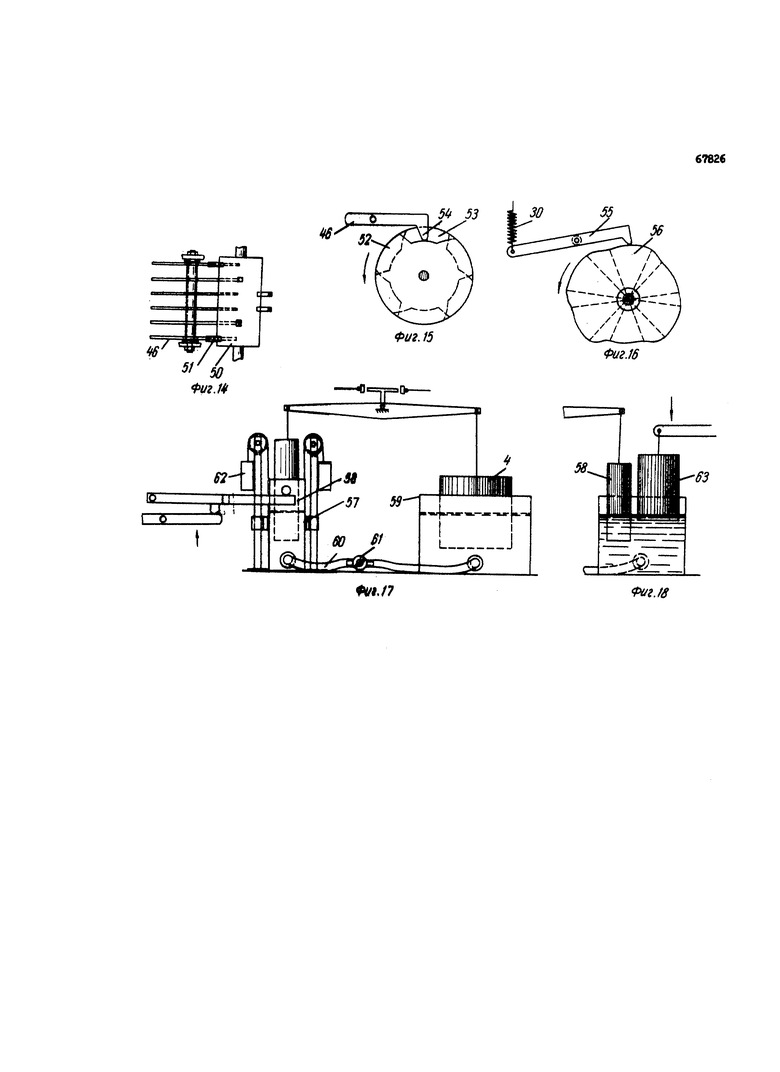

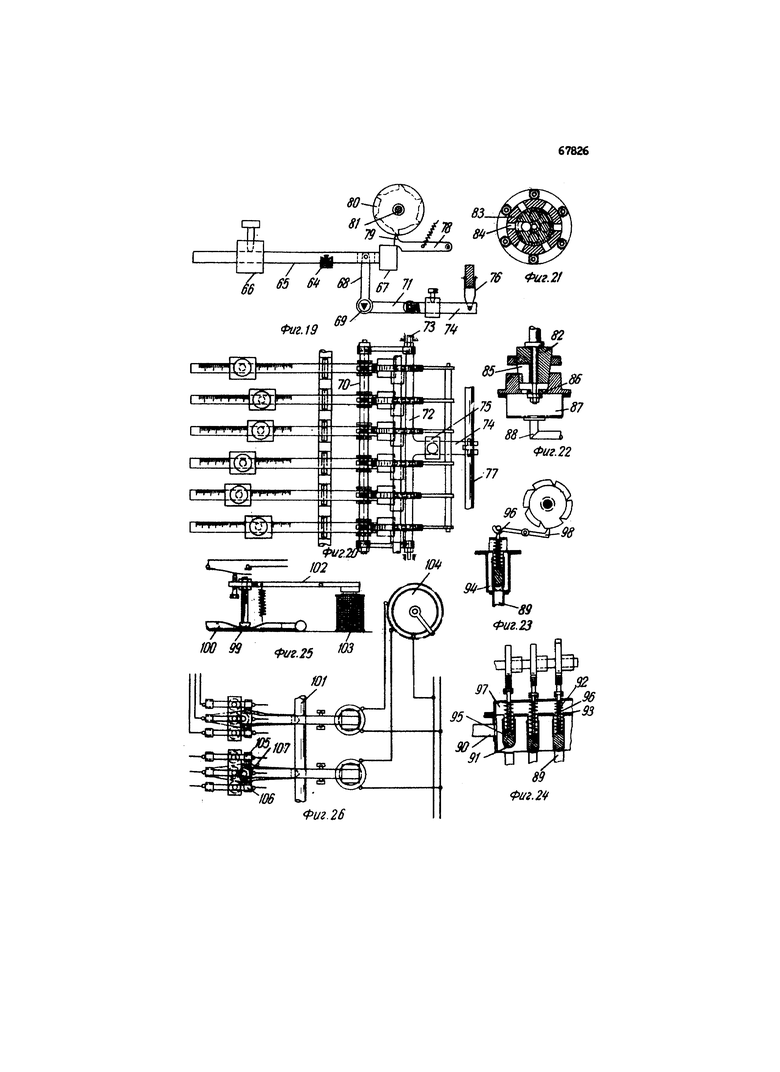

На фиг. 1 и 2 изображено устройство для сообщения пространства под воздушным колоколом с регулируемыми печами; фиг. 3 и 4 - то же устройство, но в случае придания сосуду прямоугольной формы; фиг. 5 - вид сбоку на кулачковые шайбы, управляющие подъемом трубок; фиг. 6 - вид сбоку на кулачковые шайбы, снабженные впадинами; фиг. 7 - схему устройства, задающего давления в регулируемых печах посредством электромагнита; фиг. 8, 9 - вариант устройства, задающего давления в печах посредством пружины; фиг. 10 и 11 - объединенное устройство для сопоставления каждого заданного давления с фактическим давлением в соответствующей печи; фиг. 12, 13, 14 - вариант объединенного устройства для сопоставления давления; фиг. 15 - вариант выполнения барабана в устройстве для сопоставления давлений; фиг. 16 - устройство, задающее давления в печах и сопоставляющее его с фактическим давлением при отсутствии необходимости в изменении режимов печей; фиг. 17 - вариант устройства, задающего давления в печах с применением второго колокола; фиг. 18 - вариант устройства, задающего давления в печах с применением второго колокола и подъемом уровня жидкости в сосуде; фиг. 19 и 20 - вариант устройства, задающего давления в печах с непосредственным воздействием на коромысло весовой нагрузки; фиг. 21 и 22 - распределительный кран для последовательного сообщения колокола с печами; фиг. 23 и 24 - устройство для сообщения колокола регулятора с печами с применением клапанов; фиг. 25 и 26 - вариант устройства для сообщения колокола регулятора с печами с применением зажимов.

Предлагаемое устройство (фиг. 1 и 2) состоит из круглого сосуда 1, снабженного в верхней части неподвижно прикрепленным к сосуду круглым колпаком 2. Края этого колпака погружены в жидкость, находящуюся в сосуде 1, а замкнутое пространство под колпаком 2, при помощи трубки 3, сообщается с пространством под колоколом 4 (фиг. 7) регулятора давления.

В ту же жидкость, под колпаком 2, погружены концы соответствующим образом изогнутых трубок 5, которые, огибая снизу край колпака 2, выходят из жидкости кверху и шарнирно укреплены в верхней части у края сосуда 1.

Число трубок 5 равно числу регулируемых печей и трубки расположены по окружности сосуда 1 на равных расстояниях друг от друга. Верхние концы трубок 5, при помощи гибких (резиновых) трубок 6 присоединены к газопроводам 7, сообщающим каждую трубку 5 с рабочим пространством соответствующей регулируемой печи.

В центре колпака 2 установлена ось 8, приводимая в равномерное вращение каким-либо двигателем. На оси 8 укреплен горизонтальный рычаг 9, который поочередно поворачивает трубки 5 около опор 10. При этом, погруженные в жидкость концы этих трубок выходят из жидкости и сообщают, через колпак 2 и трубку 3, колокол 4 регулятора давления с рабочим пространством регулируемой в данный момент печи.

В течение периода регулирования нижние концы трубок 5 должны оставаться над поверхностью жидкости в резервуаре 1. Для того, чтобы это имело место конец рычага 9 снабжен кулачком 11 соответствующей конфигурации для подъема трубок и удержания их в поднятом положении в течение требуемого промежутка времени. За один оборот оси 8 колокол 4 регулятора сообщается со всеми регулируемыми печами.

Вместо круглого сосуда 1 с расположенными по его окружности трубками 5 может быть применен прямоугольный сосуд 12 (фиг. 3 и 4) с прямоугольным колпаком 13. В этом случае трубки 5 располагаются параллельно друг другу вдоль сосуда 12 и шарнирно укреплены на оси 14. Верхний конец каждой трубки 5 снабжен пальцем 15, прижимаемым весом трубки 5 (или пружиной 16) и кулачковой шайбе 17 (фиг. 6).

Кулачковые шайбы 17 укреплены на валу 18 так, чтобы выступы 19 были смещены один относительно другого на одинаковые углы, составляющие в сумме 360°. Когда палец 15 скользит по ребру шайбы 17, конец трубки 5 опущен в жидкость и газ не поступает под колпак 2 и дальше под колокол 4. Когда палец 15 переходит на выступ 19, конец трубки 5 выходит из жидкости и, пока палец 15 скользит по выступу 19, устанавливается сообщение между колоколом 4 регулятора и рабочим пространством соответствующей печи.

При дальнейшем поворачивании вала 18 с кулачковыми шайбами 17, палец 15 рассматриваемой трубки 5 переходит на ребро шайбы 17 меньшего радиуса, спуская при этом конец трубки 5 в жидкость, а палец 15 смежной трубки 5 переходит на выступ 19 своей шайбы 17, приподнимает опущенный в жидкость конец этой трубки и сообщает колокол 4 регулятора с рабочим пространством следующей печи. Так поочередно и периодически все регулируемые одним прибором печи сообщаются с колоколом 4 регулятора.

Вместо выступов 19 кулачковые шайбы 17 могут иметь впадины (фиг. 6). Кулачковые шайбы 17 в этом случае помещаются под пальцами 15 и для прижимания пальца 15 и ребру профилированной шайбы, каждая трубка 5 должна быть снабжена пружиной. 16.

Устройство задающее давления в регулируемых печах изображено схематически на фиг. 7.

На коромысле регулятора давления укреплен сердечник 20 неподвижно установленного электромагнита 21. При помощи коммутатора 22, вращающегося синхронно с осью 8 (или осью 18), к обмотке электромагнита 21 поочередно подключаются обмотки потенциометров 23, питаемых общим источником тока 24.

На каждом потенциометре движком 25 устанавливается с помощью миллиампера 26 такая разность потенциалов на концах, вводимых в цепь участков обмотки, которая дает в цепи электромагнита 21 силу тока, которая уравновешивает нормальную силу давления газа, поступающего из рабочего пространства соответствующей регулируемой печи на дно колокола 4.

Подключение коммутатором 22 к цепи электромагнита 21 обмоток потенциометра 23 происходит одновременно с установлением сообщения между колоколом и рабочим пространством соответствующей печи.

Если весы не уравновесятся, то прерыватель (не показанный на схеме) замкнет подготовленную коммутатором 27, вращающимся синхронно с коммутатором 22, командную цепь исполнительного механизма контролируемой в данный момент печи, а исполнительный механизм переместит рабочий орган (например, шибер) в направлении увеличения или уменьшения давления, в зависимости от того, в какую сторону наклонилось коромысло и какой контакт - 23 или 29 - замыкает при этом командную цепь.

Если в устройстве задающем давления применяется пружина 30 (фиг. 8), подвешенная к коромыслу регулятора давления колокольного типа, то изменение натяжения пружин при переходе от задания для одной печи к заданию для следующей, осуществляется путем автоматического изменения положения нижнего конца пружины с помощью устройства, изображенного на фиг. 8 и 9 (в поперечном разрезе и плане).

Поворачивающаяся на оси 31 рамка 32 снабжена пальцем 33, к концу которого прикреплен нижний конец пружины 30. Край рамки 32, снабженный валиком 34, подпирается концами свободно установленных на оси 35 рычагов 36. Каждый рычаг 36 своим выступающим пальцем 37 опирается на ребро профилированной шайбы 38, к которому он прижимается пружиной 39. Профиль шайб 38 такой же, как и профиль ранее описанной кулачковой шайбы 17. Шайбы 38 установлены на оси 40 также, как шайбы 17 на валу 18.

При вращении оси 40 каждая шайба 38 поочередно при соскакивании пальца 37 с уступа 41 освобождает соответствующий рычаг 36 и он под действием пружины 39 поворачивается и своим концом поднимает рамку 32, натягивая тем самым пружину 30.

Для того, чтобы можно было установить для каждой печи отдельное задание натяжение пружины 30 или, другими словами, перемещение концов рычагов 36 должно регулироваться. С этой целью предусмотрены передвижные по шкалам 42 муфты 43 с упорами 44, служащими упорами для концов рычагов 36, поворачивающихся вниз при соскакивании пальцев 37 с уступов 41. После установления задания перемещением муфты 43, последняя закрепляется на месте винтом 45.

В тех случаях, когда для сообщения пространства под колоколом 4 с регулируемыми печами применяется описанное устройство с кулачковыми шайбами 17, шайбы эти могут служить одновременно и для периодического сопоставления каждого заданного давления с фактическим давлением в соответствующей печи, т.е. в этих случаях нет надобности в отдельной оси 40 с набором профилированных шайб 38. На фиг. 10 и 11 (в разрезе и плане) изображено такое объединенное устройство. Здесь на ребро одной и той же шайбы 17 опираются и палец 37 рычага 36 и палец 15 трубки 5.

Другой вариант устройства, задающего давления и периодически сопоставляющего каждое заданное давление с фактическим, изображен на фиг. 12 (вид сбоку), фиг. 13 (вид спереди) и фиг. 14 (план).

В атом варианте рычаги 46, выполняющие ту же роль, что и рычаги 36 в описанном ранее варианте, поворачиваются поочередно на один и тот же угол. Край рамки 32 подпирается при изменении натяжения пружины не непосредственно концами рычагов 46, а концами (головками) подвижных шкал 47, устанавливаемых при помощи винтов 48 на концах рычагов 46.

В положении, соответствующем нулевому давлению, рамка 32 опирается на неподвижный упор 49, а головки шкал 47 находятся на разных расстояних (при разных заданиях) от края рамки 32. При подъеме конца рычага 46 со шкалой, расстояние, проходимое шкалой до встречи с краем рамки 32, является холостым ходом.

Поочередный подъем рычагов 46 производится при помощи равномерно вращающегося (синхронно с коммутатором 22) барабана 50 со вмещенными по окружности друг относительно друга зубьями 51 (фиг. 12 и 14). Для того, чтобы удержать рычаги 46 в течение требуемого времени в поднятом положении, концы рычагов 46 очерчены по дуге круга, радиус которого равен расстоянию от оси вращения барабана 50 до конца зуба 51 и центр которого лежит на оси вращения барабана.

Вместо барабана 50 с зубьями может быть применен барабан 52 с выемками 53 для каждого рычага 46 (фиг. 15), причем дно выемки 53 очерчено по дуге круга с центром, лежащим на оси вращения барабана. В этом случае концы рычагов 46 снабжены отростками 54, входящими в выемки 53 барабана.

Шкалы 42 (или 47) градуируются экспериментальным путем.

Вариант упрощенного устройства (фиг. 16) кроме пружины 30, состоит из рычага 55, один конец которого связан с концом пружины 30, а второй скользит по ребру профилированной шайбы 56, отдельные участки профиля которой сопрягаются между собой плавными кривыми.

Кроме применения электромагнита 21, непосредственно воздействующего на коромысло регулятора давления в устройствах, задающих давления в регулируемых печах, может быть применено изменение уровня жидкости в ванне 57 (фиг. 17), в которую погружен стержень 58 постоянного сечения.

Ванна 57, при помощи одного из описанных выше устройств для изменения натяжения пружины 30, поднимается на соответствующую высоту. При этом стержень 58, уравновешивающий воздушный колокол 4, становится при горизонтальном положении коромысла легче на вес вытесненной им жидкости при подъеме ванны 57.

Уменьшение веса стержня 58 должно компенсироваться давлением газа, поступившего из регулируемой печи под дно воздушного колокола 4.

Для возможности изменения уровня жидкости в ванне 57, по отношению к уровню жидкости в ванне 59, в которую погружен воздушный колокол 4, ванны 57 и 59 должны быть разобщены. С другой стороны, при атмосферном давлении под колоколом 4, т.е. тогда, когда сосуд 57 не поднят, жидкость в сосудах 57 и 59 должна быть на одном уровне.

Выполнение этих условий обеспечивается тем, что сосуды 57 и 59 соединены между собой гибкой трубкой 60, снабженной краном 61. Периодически, когда сосуд 57 занимает исходное положение, кран 61 открывается и жидкость в обоих сосудах устанавливается на одном уровне. После этого кран 61 закрывается и сосуды 57 и 59 разобщаются.

Для того, чтобы усилие, необходимое для поднятия сосуда 57, было невелико, последний уравновешивается грузами 62.

Вместо перемещения сосуда 57 можно погружать в жидкость, находящуюся в этом сосуде, на ту или иную глубину стержень 63 постоянного сечения (фиг. 18) при помощи рычажных механизмов, описанных выше.

Следующий вариант изображен на фиг. 19 (вид. сбоку) и фиг. 20 (план).

На опоре 64 установлен ряд (по числу регулируемых точек) весовых рычагов 65 с передвижными гирями 66. На рычаге 66 нанесена шкала, которая служит для установки задания. Для уравновешивания коромысла, когда передвижная гиря занимает нулевое положение, служит груз 67.

Все рычаги 65 снабжены серьгами 68 с кольцевыми опорами 69 на концах. Сквозь эти опоры свободно проходит призма (или круглый стержень) 70, который, совместно с боковинками 71 образует рамку 72, свободно поворачивающуюся на осях 73. При горизонтальном положении рычага 65 кольцевые опоры 69 не прикасаются к призме 70 и допускают свободный подъем или опускание этой призмы в пределах, обуславливаемых максимальными размерами колебаний коромысла регулятора давления.

Рамка 72 снабжена рычагом 74, на котором находится передвижной груз 75, служащий для уравновешивания рамки в положении, когда призма 70 не соприкасается с кольцевыми опорами 69. Конец рычага 74 при помощи серьги 76 связан с коромыслом 77 регулятора.

Арретир 78 служит для удержания неуравновешенного рычага 65 в таком положении, при котором кольцевые опоры 69 не соприкасаются с призмой 70. По выступу 79 арретира скользит ребро профилированной шайбы 80, имеющее на некотором протяжении, соответствующем времени контролирования одной точки, выемку. Выемки в разных шайбах 80 смещены одна относительно другой на угол пропорциональный числу регулируемых одним прибором точек.

Профилированные шайбы 80 закреплены на оси 81, приводимой во вращение не показанным на чертеже двигателем. Когда выступ 79 арретира попадает в выемку соответствующей профилированной шайбы 80, рычаг 65 освобождается и, под действием гири 66, поворачивается против часовой стрелки (по чертежу), подхватывает серьгой 68 призму 70 и рычагом 74, через серьгу 76, передает нагрузку, задаваемую гирей 66, на коромысло 77 регулятора давления. Электрические контакты, которыми снабжен регулятор, замыкают командную цепь исполнительного механизма (на чертеже не показаны).

На фиг. 21 (поперечный разрез) и фиг. 22 (осевой разрез) изображен распределительный кран, пробка 82 которого поворачивается синхронно с подвижным рычагом коммутатора 22 регулятора давления. Корпус 83 крана имеет ряд (по числу регулируемых точек) радиальных отверстий 84, к которым присоединяются трубки, идущие от регулируемых печей. Пробка 82 имеет один коленчатый канал 85, при помощи которого через отверстия 86 в корпусе, камеру 87 и трубку 88, каждая печь поочередно сообщается с воздушным колоколом 4 регулятора.

На фиг. 23 (поперечный разрез) и фиг. 24 (продольный разрез) изображено устройство для сообщения колокола 4 регулятора с регулируемыми печами, в котором применены клапаны для открывания и закрывания трубок 89, служащих для сообщения колокола 4 регулятора, через трубку 90 с регулируемыми печами.

Клапан представляет собой резиновый колпачок 91, закрытый с одного конца и плотно насаженный на патрубок 92, соединенный с клапанной коробкой 93, плотно закрывающей камеру 94, к которой присоединены трубки 89 и 90. Внутри патрубка 92 помещена болванка 95 со стержнем 96. Болванка 95, под действием пружины 97, несколько растягивая резиновый колпачок 91, плотно закрывает отверстие трубки 89.

Поочередный подъем болванок 95 осуществляется при помощи ранее описанных профилированных шайб. Когда головка рычага 98, связанного другим концом со стержнем 96, переходит на выступ профилированной шайбы, болванка 95 поднимается и отверстие трубки 89 открывается.

Другим простейшим видом клапана (фиг. 25 и 26), открывающего сообщение между колоколом регулятора и регулируемой печью, является упор 99, установленный на резиновой трубке 100, сообщающейся через трубку 101 с колоколом 4 регулятора. Упоры 99 приводятся в движение якорными коромыслами 102 электромагнитов 103, поочередно включаемых в цепь коммутатором 104.

Якорные коромысла 102 электромагнитов 103 могут быть одновременно использованы для замыкания командных цепей контактами 105 или 106, а также для подключения контактом 107 обмоток потенциометров 23 к обмотке электромагнита 21 задающего давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи на расстояние различных явлений, процессов, состояний и т.п. | 1929 |

|

SU27862A1 |

| Пневматическое устройство для определения веса жидкости в резервуаре | 1928 |

|

SU10218A1 |

| Регулятор тяги | 1931 |

|

SU30789A1 |

| ПРОПЕЛЛЕР С АВТОМАТИЧЕСКИМ ИЗМЕНЕНИЕМ ШАГА ЛОПАСТЕЙ | 1925 |

|

SU6725A1 |

| Химический автоматический газоанализатор | 1936 |

|

SU54265A1 |

| Устройство для вывоза материалов | 1985 |

|

SU1330042A1 |

| Паровой котел мгновенного парообразования | 1926 |

|

SU4050A1 |

| Устройство для продувки воздушных фильтров автотракторных двигателей | 2018 |

|

RU2693540C1 |

| Способ и устройство для получения холода | 1926 |

|

SU14455A1 |

| Приспособление для регулирования охлаждения двигателей внутреннего горения | 1927 |

|

SU9405A1 |

1. Устройство для централизованного автоматического регулирования давления газов в рабочем пространстве, например, мартеновских, стеклоплавильных и других печей, заключающее в себе воздушный колокол, подвешенный к коромыслу, замыкающему и размыкающему электрическую цепь, командующую исполнительным органом, отличающееся тем, что, с целью обслуживания нескольких точек или печей одним регулятором, применено коммутационное приспособление, поочередно сообщающее печи с воздушным пространством под колоколом регулятора, и второе коммутационное приспособление, поочередно включающее в работу командные цепи и работающее синхронно с первым.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что коммутационное приспособление, поочередно сообщающее печи с воздушным пространством под колоколом регулятора, заключает в себе сосуд 1 (фиг. 1 и 3) с жидкостью, неподвижный колпак 2, опущенный своим открытым концом в жидкость, трубку 3, сообщающую друг с другом воздушные пространства под колпаком 2 и под колоколом 4 (фиг. 7) регулятора и трубки 5, погруженные одним концом в жидкость под колпаком, а внешним концом гибко соединенные каждая в отдельности с отдельным для каждой печи газопроводом 7, причем трубки монтированы на сосуде 1 поворотно в вертикальной плоскости и под воздействием на их внешние концы кулачкового механизма поочередно поворачиваются на опорах 10 и выводят свои внутренние концы из жидкости, сообщая с рабочим пространством соответствующей печи воздушное пространство под колпаком, а вместе с этим и воздушное пространство под колоколом регулятора.

3. Форма выполнения устройства по п. 2, отличающаяся тем, что кулачковый механизм осуществлен в виде упора 11, монтированного на плече 9, вращающемся около оси 8 сосуда 1, имеющего круглую форму и несущего опоры 10 для трубок 6, расположенных на равном угловом расстоянии друг от друга.

4. Форма выполнения устройства по п. 2, отличающаяся тем, что, кулачковый механизм осуществлен в виде отдельных для каждой трубки 5 кулачковых шайб 17 (фиг. 1-6) насаженных на общий для них вращающийся вал 18 и взаимодействующих своими выступами, смещенными относительно друг друга на равное угловое расстояние, с пальцами 15 на внешних концах трубок 5, монтированных поперек вала 18, посредством опор 10 на борту имеющего прямоугольную форму сосуда 12 для жидкости, расположенного параллельно валу 18.

5. Форма выполнения устройства по п. 1, отличающаяся тем, что коммутационное приспособление поочередно сообщающее печи с воздушным пространством под колоколом регулятора, осуществлено в виде крана, у которого вращающаяся пробка 82 (фи. 21 и 22) каналом 85 поочередно сообщается с одной стороны через отверстия 84 в неподвижном корпусе 83 с рабочим пространством печей, а с другой - постоянно сообщается через отверстия 85 в том же корпусе камеру 87 и трубку 88 с воздушным пространством под колоколом регулятора.

6. Форма выполнения устройства по п. 1, отличающаяся тем, что коммутационное приспособление, поочередно сообщающее печи с воздушным пространством под колоколом регулятора, осуществлено в виде отдельных для каждой печи клапанов, перекрывающих сообщение клапанной коробки 93 (фиг. 23 и 24) с одной стороны с колоколом регулятора через трубку 90, а с другой - с регулируемыми печами через трубки 89.

7. Форма выполнения устройства по п. 6, отличающаяся тем, что клапаны осуществлены в виде резиновых колпачков 91, закрепленных открытым концом на патрубках 92 крышки клапанной коробки 93 и прижимаемых закрытым концом к устью трубок 89 посредством помещенных в них болванок 95, постоянно нагруженных пружинами 97 и поочередно взаимодействующих через связанные с ними стержни 96 с кулачковыми шайбами.

8. Форма выполнения устройства по п. 1, отличающаяся тем, что коммутационное приспособление, поочередно сообщающее печи с воздушным пространством под колоколом регулятора, осуществлено в виде отдельных для каждой печи упоров 99, монтированных на якорных коромыслах 102 и разобщающих путем зажима их трубки 100, идущие к печам, и трубку 101, идущую к колоколу регулятора, с применением вышеописанных механизмов для управления коромыслами 102.

9. Устройство по п.п. 1-8, отличающееся тем, что для возможности регулирования печей, для каждой из которых задано иное нормальное для нее давление газов, чем для других печей, применено третье коммутационное приспособление, работающее синхронно с коммутационными приспособлениями по п. 1 и заключающее в себе механизм, автоматически нагружающий коромысло регулятора заранее заданной нагрузкой, удерживающей коромысло в состоянии равновесия при давлении под колоколом регулятора, равным нормальному давлению в соответствующей печи.

10. Форма выполнения устройства по п. 9, отличающаяся тем, что механизм, автоматически нагружающий коромысло регулятора в соответствии с нормальным заранее заданным давлением в регулируемой печи, осуществлен в виде электромагнита 21 (фиг. 7) с подвешенным к коромыслу сердечником 20, питаемого током через посредство отдельных для каждой печи, параллельно включенных в цепь источника тока 24, потенциометров 23, поочередно включаемых в цепь электромагнита 21 коммутатором 22, работающим синхронно с коммутационными приспособлениями по п. 1.

11. Форма выполнения устройства по п. 9, отличающаяся тем, что механизм, автоматически нагружающий коромысло регулятора в соответствии с нормальным заранее заданным давлением и регулируемой печи, заключает в себе одним концом соединенную с коромыслом регулятора пружину 30 (фиг. 8 и 12), опорный конец которой автоматически устанавливается при помощи отдельных для каждой печи идентичных рычажных передач, поочередно приводимых в действие кулачковыми шайбами, вращающимися синхронно с осью 8 коммутационного приспособления по п.п. 2 и 3 и имеющими одинаковое угловое расстояние между кулачками, причем величина перемещения опорного конца пружины ограничивается упорами, установленными на пути рычажных передач, или регулировкой величины холостого хода этих передач.

12. Форма выполнения устройства по п. 11, отличающаяся тем, что рычажные передачи составлены на поворотных около оси 35 (фиг. 8 и 9) рычагов 36, взаимодействующих одним плечом с поворотной около оси 31 рамкой 32, соединенной посредством пальца 33 с опорным концом пружины 30, а другим плечом взаимодействующих через посредство пальцев 37 с кулачковыми шайбами 38, причем угол поворота рычагов ограничивается при помощи произвольно передвигаемых по шкалам 42 упоров 44.

13. Форма выполнения устройства по п. 12, отличающаяся тем, что рычаги 36 (фиг. 10 и 11) расположены параллельно с трубками 5 по. п. 4 и взаимодействуют вместе с последними с общими для них кулачковыми шайбами 17.

14. Форма выполнения устройства по п. 11, отличающаяся тем, что рычажные передачи составлены из поворотных рычагов 40 (фиг. 12, 13 и 14), взаимодействующих с кулачковыми шайбами, осуществленными в виде пальцев 51 на вращающемся барабане 50, посредством плеча с кривой рабочей поверхностью, обеспечивающей сохранение угла поворота рычагов в течение требуемого промежутка времени, каковые рычаги несут на другом плече произвольно переставляемые шкалы 47, взаимодействующие с рамкой 32 по п. 12, соединенной с опорным концом пружины 30.

15. Форма выполнения устройства по п. 11, отличающаяся тем, что рычажные передачи осуществлены в виде двухплечих рычагов 55 (фиг. 15 и 16), одним плечом соединенных с опорным концом пружины 30, а другим - взимодействующих с кулачковыми шайбами 56, 52.

16. Форма выполнения устройства по п. 9, отличающаяся тем, что механизм, автоматически нагружающий коромысло регулятора в соответствии с нормальным заранее заданным давлением в регулируемой печи, заключает в себе стержень 58 (фиг. 17), уравновешивающий воздушный колокол 4 и частично погруженный в жидкость сосуда 57, сообщающегося посредством гибкой трубы 60 и крана 61 с ванной 59 регулятора, с возможностью синхронного с коммутационными приспособлениями по п. 1 изменения уровня жидкости в сосуде 57 при закрытом кране 61.

17. Форма выполнения устройства по п. 16, отличающаяся тем, что, с целью изменения уровня жидкости в сосуде 57, последний монтирован с возможностью его перестановки по высоте.

18. Форма выполнения устройства по п. 17, отличающаяся тем, что для перестановок сосуда 57 применены рычажные передачи по п.п. 11, 12, 14, и 15.

19. Форма выполнения устройства по п. 16, отличающаяся тем, что, с целью изменения уровня жидкости в сосуде 57, применен стержень 63 (фиг. 18) постоянного сечения, частично погруженный в жидкость этого сосуда с возможностью изменения глубины погружения при помощи рычажных передач по п.п. 11, 12, 14, и 15.

20. Форма выполнения устройства по п. 9, отличающаяся тем, что механизм, автоматически нагружающий коромысло регулятора в соответствии с нормальным заранее заданным давлением в регулируемой печи, заключает в себе поворотные около опоры 64 (фиг. 19 и 20) рычаги 65, несущие на одном плече произвольно переставляемые грузы 66, а другим плечом взаимодействующие с кулачковыми шайбами 80, вращающимися синхронно с коммутационными приспособлениями по п. 1 и сопряженные посредством серег 68 с поворотной около оси 73 рамкой 72, шарнирно сочлененной при помощи серьги 76 с коромыслом регулятора.

21. Форма выполнения устройства по п. 20, отличающаяся тем, что сопряжение серег 68 с рамкой 72 осуществлено при помощи кольцевых опор 69 на серьгах 68 и призматического стержня 70, монтированного на рамке 72 и пропущенного сквозь опоры 69 с зазором, обеспечивающим поочередное воздействие рычагов 65 на рамку 72.

22. Устройство по п.п. 1 и 9, отличающееся тем, что для приведения в действие всех трех коммутационных приспособлений применены якорные электромагниты 103 (фиг. 25 и 26), поочередно включаемые в цепь посредством многоточечного коммутатора 104.

Авторы

Даты

1947-02-28—Публикация

1941-05-27—Подача