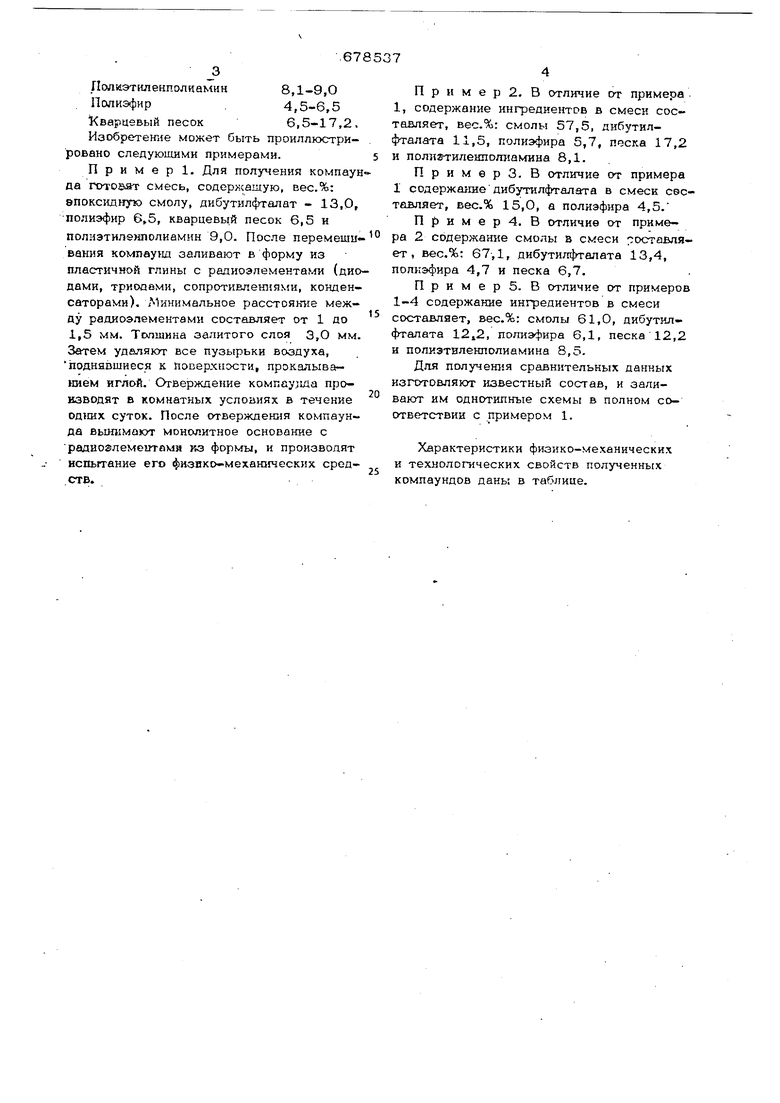

Полиэтнленполиамнн8,1-9,0 . Полиэфир.4,5-6,5 Кварцевый песок6,5-17,2. Изобретение может быть проиллюстрировано следующими примерами. Пример 1, Для получения компаун да готоаат смесь, содержащую, вес.%: 8поксид1 ую смолу, дибутилфталат - 13,0, полиэфир 6,5, кварцевый песок 6,5 и полиэтиленполиамин 9,0. После перемешивания компау}ш заливают в форму из пластичной глины с радиоэлементами (дио дами, триодами, сопротивлениями, конденсаторами). Минимальное расстояние между радиоэлементами составляет от 1 до 1,5 мм. Толщина залитого слоя 3,О мм Затем удаляют все пузырьки воздуха, поднявшиеся к поверхности, прокалыванием иглой. Отверждение компаулаа производят в комнатных условиях в течение ОД1ШХ суток. После отверждения компаунда BbUffiMaxjT монолитное основание с радиоглемеитамн кз формы, и производят испытание его физико-механических средств. П р и м е р 2. В отличие от примера 1, содержание ингредиентов в смеси составляет, вес.%: смолы 57,5, янбутилфталата 11,5, полиэфира 5,7, песка 17,2 и полнгтиленполиамина 8,1. ПримерЗ. В отличие от примера 1 с од ержшшедибутилфталат а в смеси сеставляет, вес.% 15,0, а полиэфира 4,5. Пример 4. В отличие от примера 2 содержание смолы в смеси оставля т , вес.%: 67-, 1, дибутилфтапата 13,4, полиэфира 4,7 и песка 6,7. Пример 5. В отличие от примеров 1-4 содержание ингредиентов в смеси составляет, вас.%: смолы 61,0, дибутилфталата , полиэфира 6,1, песка 12,2 и полиэтнленполиамина 8,5. Для получения сравнительнь1Х данных изготовляют известный состав, и заливают им однотипные схемы в полном соответствии с примером 1. Характеристики физико-механических и технологических свойств полученных компаундов дань: в таблице.

D Я

- X к

vo а

Ь Как видно 113 таблицы, показатели мехашгческой и электрической прочности предлагаемого компаунла превышают те же показатели известного компаунда. Для удале1шя же пузырьков воздуха из предлагаемого состава при заливке им радио элементов в форме требуется на 25-40% меньше рабочего-времени, чем из извеса кого ког.шаунда, что говорит 6 снижении трудоег/кости эалквкк предлагаемого коМ паунда в с радиоэлементами при и .готоБпенин монолитного основания. Формула изобретения Заливочный компаунд, содержащий эпоксидную смолу, дибутилфталат и полийтиле1шолнами1:, о т л н ч а ю ui и йС Я тем, что, с целью уменьшения физикО Мехашгческих свойств и снижения трудоемкости при заливке компаунда в форму с радиоэлементами, оно дополнительно содержит кварцевый песок и полиэфир при следующем соотношении компонентов, Бес.%:. Зпркскдная смола57,5-67,1 Дибутилфталат11,5-15,0 Полиэтиленполиамин8|1-9 0 Кварцевый песок6,5-17,2 Полиэфир4,5-6,5Источшпси информации, принятые во вт1мание прн экспертизе 1. Дхс, Каролл .Технология производства радиоаппаратуры, I960, с, 135148. .2. Авторское свидетельство СССР № 166392, кл. Н 05 К 13/09, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционный заливочный компаунд | 1989 |

|

SU1665409A1 |

| Способ изготовления блока с навесными радиоэлементами | 1976 |

|

SU566415A1 |

| Герметизирующая композиция | 1982 |

|

SU1124013A1 |

| Способ изготовления радиоэлектронных блоков | 1976 |

|

SU924933A1 |

| Электроизоляционный заливочный состав | 1990 |

|

SU1756942A1 |

| Смесь для изготовления стержней фильтрующих вкладышей литниковой системы | 1987 |

|

SU1507505A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ИЗДЕЛИЙ | 1994 |

|

RU2069461C1 |

| Электроизоляционный компаунд | 1979 |

|

SU783859A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1978 |

|

SU825263A1 |

| Смесь для изготовления литейных форм и стержней | 1977 |

|

SU730444A1 |

Авторы

Даты

1979-08-05—Публикация

1978-01-06—Подача