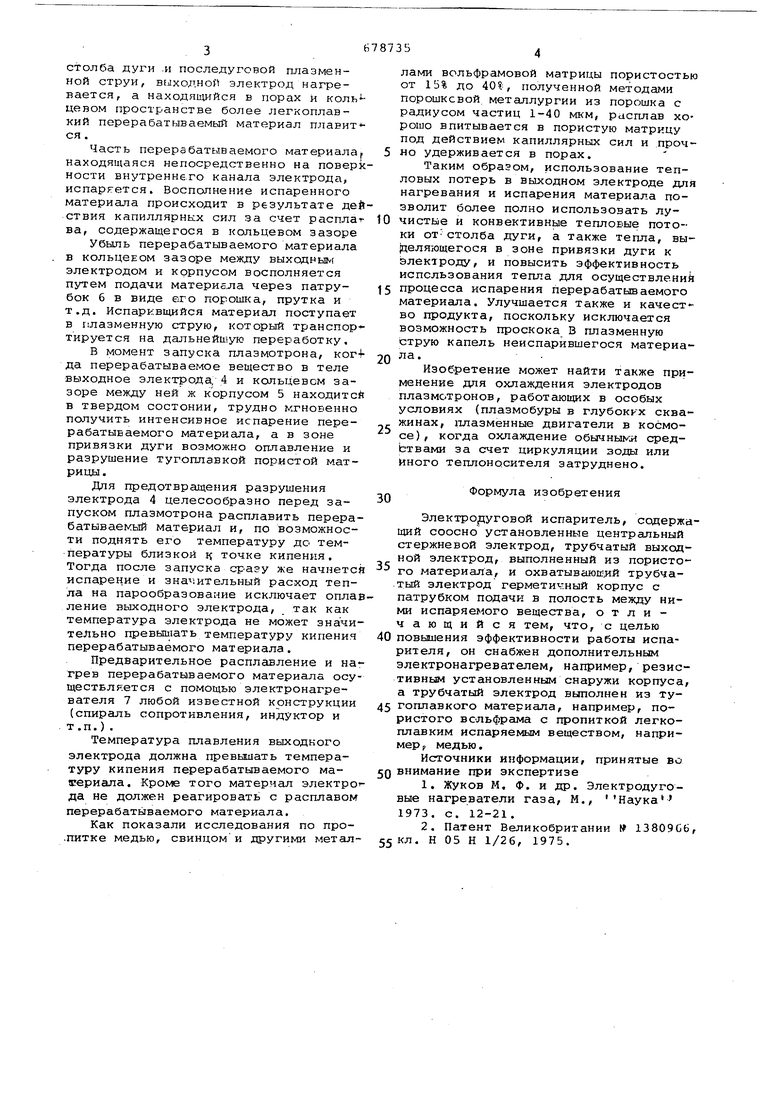

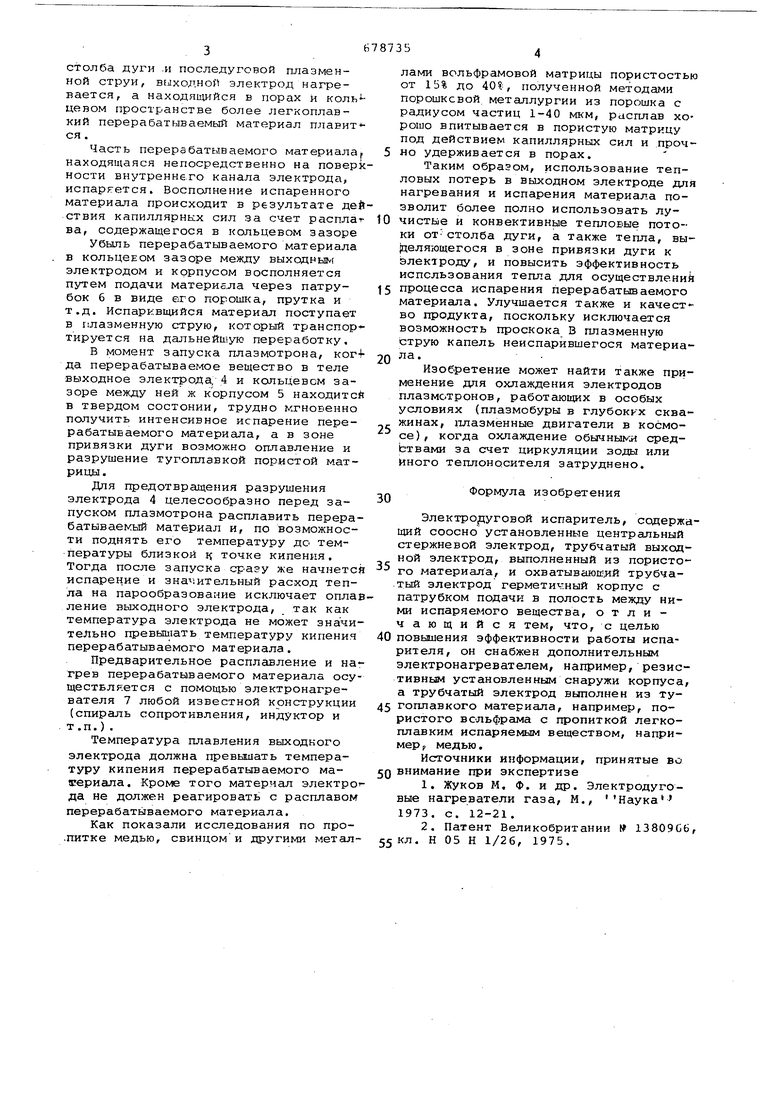

1 Изобретение относится к электротех нике, а именно к плазменной технике и может быть использовано для получения мелкодисперсных порошков легкоплавких металлов, а также при осущест влении процесса, одной из стадий которых является получение паров металлов и других трудноиспаримых соединений . Известны электродуговые нагревате ли газа, применяющиеся, в частности, и для получения и .обработки порошков и испарения веществ и соединений 1 Известен электродуговой испаритель содержащий соосно установленные цент ральный стержневой электрод, трубчаты выходной электрод, выполненный из по ристого материала, и охватывающий трубчатый электрод герметичный корпус с патрубком подачи в полость меж ду ними испаряемого вещества 2J. Недостатком электродугового испарителя является низкая эффективность работы. Целью изобретения является повышение эффективности работы испарителя . Цель достигается тем, что испаритель снабжен дополнительным электронагревателем, например, резистивным. установленнь)1м снаружи корпуса, а трубчатыР электрод выпо..пнен нз тугоплавкого материала, например, пористого вольфрама с пропиткой легкоплавким испаряемьлм веществом, например, медью. На чертеже Г13ображен испаритель. Стер.невой электрод установлен внутри межэлектродного изолятора 2, смонтированного на вихревой камере 3. Выходной трубчатый электрод 4 выполнен из тугоплавкого пористого материала, напри1ие:р, вольфрама, пропитанного испаряемым веществом. Выходной электрод установлен в цилиндричecкo /.. 5. Кольцевая полость между электродом 4 и корпусом 5 заполнена испаряемым материалом. Корпу 5 имеет патрубок 6 для подачи материала и опоясывается электронагревателем 7 . Устройство работает следующим образом. Электрическая дуга 8 выдувается под воздействием вихревого потока плазмообразующего газа в канат выходного электрода. ПС|Д воздействием тепловых потоков от приэлектродного участка дуги в выходном канале электрода, а также лучистей и конвективной составляющих теплового потока о.

столба дуги .и последуговой плазменной струи, выходной электрод нагревается, а находящийся в порах и коль -цевом пространстве более легкоплавкий перерабатываемый материал miaBHT ся .

Часть перерабатываемого материала находящаяся непосредственно на поверхности внутреннего канала электрода, испаргется. Восполнение испаренного материала происходит в результате действия капиллярных сил за счет расплаг ва, содержащегося в кольцевом зазоре Убыль перерабатываемого материала в кольценом зазоре между выхсдным электродом и корпусом восполняется путем подачи материала через патрубок 6 в виде его порошка, прутка и т.д. Испарквйщйся материал поступает в плазменную струю, который транспор тируется на дальнейшую переработку.

В момент запуска плазмотрона, ког-1да перерабатываемое вещество в теле выходное электрода, 4 и кольцевом зазоре между ней ж корпусом 5 находите в твердом состонии, трудно мгновенно получить интенсивное испарение перерабатываемого материала, а в зоне привязки дуги возможно оплавление и разрушение тугоплавкой пористой матрицы.

Для предотвращения разрушения электрода 4 целесообразно перед запуском плазмотрона расплавить перерабатываемый материал и, по возможности поднять его температуру до температуры близкой к точке кипения. Тогда после запуска же начнется испарение и значительный расход тепла на парообразование исключает оплавление выходного электрода, так как температура электрода не может значительно превыихать температуру кипения перерабатываемого материала.

Предварительное расплавление и нагрев перерабатываемого материала осуществляется с помощью электронагревателя 7 любой известной конструкции (спираль сопротивления, индуктор и т.п.).

Температура плавления выходного электрода должна превыиать температуру кипения перерабатьшаемого масериала. Кроме того материал электрода не должен реагировать с расплавом перерабатываемого материала.

Как показали исследования по про.питке медью, свинцоми другими металлами вольфрамовой матрицы пористостью от 15% до , полученной методами порошковой металлургии из порошка с радиусом частиц 1-40 мкм, расплав хорошо впитывается в пористую матрицу под действием капиллярных сил и прочно удерживается в порах.

Таким образом, использование тепловых потерь в выходном электроде для нагревания и испарения материала позволит более полно использовать лучистые и конвективные тепловые потоки отстолба дуги, а также тепла, выделяющегося в зоне привязки дуги к электроду, и повысить эффективность использования тепла для осуществлений

5 процесса испарения перерабатьтаемого материала. Улучшается также и качество продукта, поскольку исключается возможность проскока В плазменную струю капель неиспарившегося материала.

Изобретение может найти также применение для охлаждения электродов плазмотронов, работающих в особых условиях (плазмобуры в глубоких скважинах, 1гпазменные двигатели в космосе) , когда охлаждение обычньи и средЬтвами за счет циркуляции воды или Иного теплоносителя затруднено.

Формула изобретения

Электро 1уговой испаритель, ссдержащий соосно установленные центральный стержневой электрод, трубчатый выходной электрод, выполненный из пористого материала, и охватывакиглй трубчатый электрод герметичный корпус с патрубком подачи в полость между ними испаряемого вещества, отличающийся тем, что, с целью

0 повышения эффективности работы испарителя, он снабжен дополнительным электронагревателем, например, резистивным установленным снаружи корпуса, а трубчатый электрод выполнен из тугоплавкого материала, например, пористого вольфрама с пропиткой легкоплавким испаряемым веществом, например f медью.

Источники информации, принятые во

0 внимание при экспертизе

1.Жуков М. Ф. и др. Электродуговые нагреватели газа, М., Наука 1973. с. 12-21.

2.Патент Великобритании № 13809С6, 5 кл. Н 05 Н 1/26, 1975.

roj

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| ПАРОЖИДКОСТНОЙ ПЛАЗМОТРОН | 2013 |

|

RU2596570C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ НАГРЕВАНИЕМ ПЛАЗМЕННОЙ СТРУЕЙ | 2009 |

|

RU2431685C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| ПЛАЗМЕННО-ДУГОВОЙ РЕАКТОР С РАСХОДУЕМЫМ КАТОДОМ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2708200C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

|

RU2588931C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2238174C1 |

Авторы

Даты

1979-08-05—Публикация

1978-01-30—Подача