Изобретение относится к. области получения неорганических веществ, а более конкретно к получетшго окислов металлов. Известны способы получения порошкообразных окислов металле, основанные на термическом разложении соединений этих металлов, в частности их гидроокисей. Например, для получения стабилизиров 1нной двуокиси циркония с размером частиц 1 мкм смешивают растворы соединения циркония и стабилизатора, затем проводят осаждение гидроокисей с последующим разложением в струйно-вибрациОКной мельнице при 26О-760°С l, В указанном способе получение порошка с необходимым размером частиц обеспечивается совмещением |Операдии разложения с механическим измельчением, что требует применения дополнительного оборудованияИзвестен способ получения тонкоизмел ченных аморфных окислов А1, Y , Ti , Zr, V, и и других 2, включающий обработку водных растворов элементов комплексообразующими реактивами, в частности органическими поликарбоксильными кислотами, концентрирование раствора и разложение осадка. Недостатками этого способа являются необходимость концентрирования растворов после комплексообразования с последующим выделением осадка и наличие маточного раствора в значительных количествах, а также недостаточно высокая удельная поверхность порошкообразных окислов металлов. Целью изобретения является повышение удельно поверхности окислов. Поставленная цель достигается тем, что в известном способе полу1ения окислов металлов, включающем обработку исходных соединений металлов органическим реагентом, фильтрование, сущку и прокаливание, гидроокись металла обрабать1Вают моноизооктипфениловым эфиром октоэтиленгликоля в Количестве 1-5% от веса гидроокиси, после фильтрования проводят отмывку во дои и прокаливание ведут при ЗОО-35О С. Обработка гидроокиси металла моноизооктилфениловым эфиром октоэтиленгликоля, KOTOpJbifl принадлежит к классу ПАВ -диспергаторов, приводит к увеличению удельной поверхности порошков окислов м таллов. Указанное ПАВ снижает поверхностное натяжение воды, тем самым способствуя разрушению агломератов твердых частиц, их диспергированию в жидкой фазе, и, препятствуя их агломерации, устраняет необходимость концентрирования растворов после комплексообразова- ния в. реауль гате обработки водных paci воров элементов комплексообразующими; реагентами. Снижение количества моноизооктилфе- нилового афйра октоэтиленгликоля (ПАВ) приводит к резкому снижению удельной Поверхности порошков. Однако для достижения достаточной равномерности распределения ПАВ при его введении в количестве ниже 1% требуется более тщатель нов и продолжительное -перемешивание (до 3 ч в шаровой мельнице),. При введени ПАВ в количестве 1% и выше достаточно растирания вручную. Поэтому оптимальным нижним граничным пределом является 1% от веса гидроокиси. Введение ПАВ более 5% от веса гид.роокиси ненелесообразно, и, кроме того, это затрудняет промывку осадка после фильтрования, которая необходима для ис .ряючения возможности загрязнения осадка продуктами разложения ПАВ, в частности углеродистыми соединениями. Прокаливание при температуре ниже 300 С не обеспечивает полного разложения осадка, а при температуре выше 350 приводит к сшокению удельной повери:осч порошков окислов металлов. Пример 1. 4ОО г Zh (ОН) Б ви де пасты с алажностыо 4О% расч-ираш в фарфоровой ступке с 20 г моноизооктилфенилового ефира октоэтиленгликоля ( суспензировали в 2,0 л дастиллироаанной

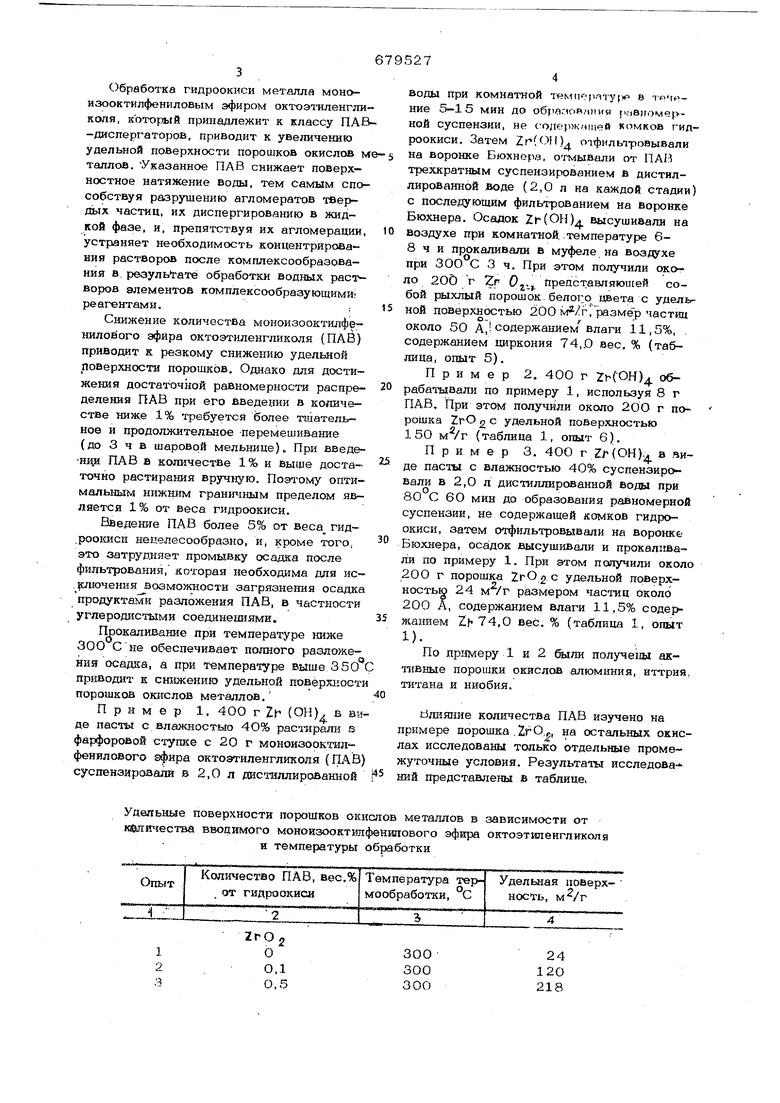

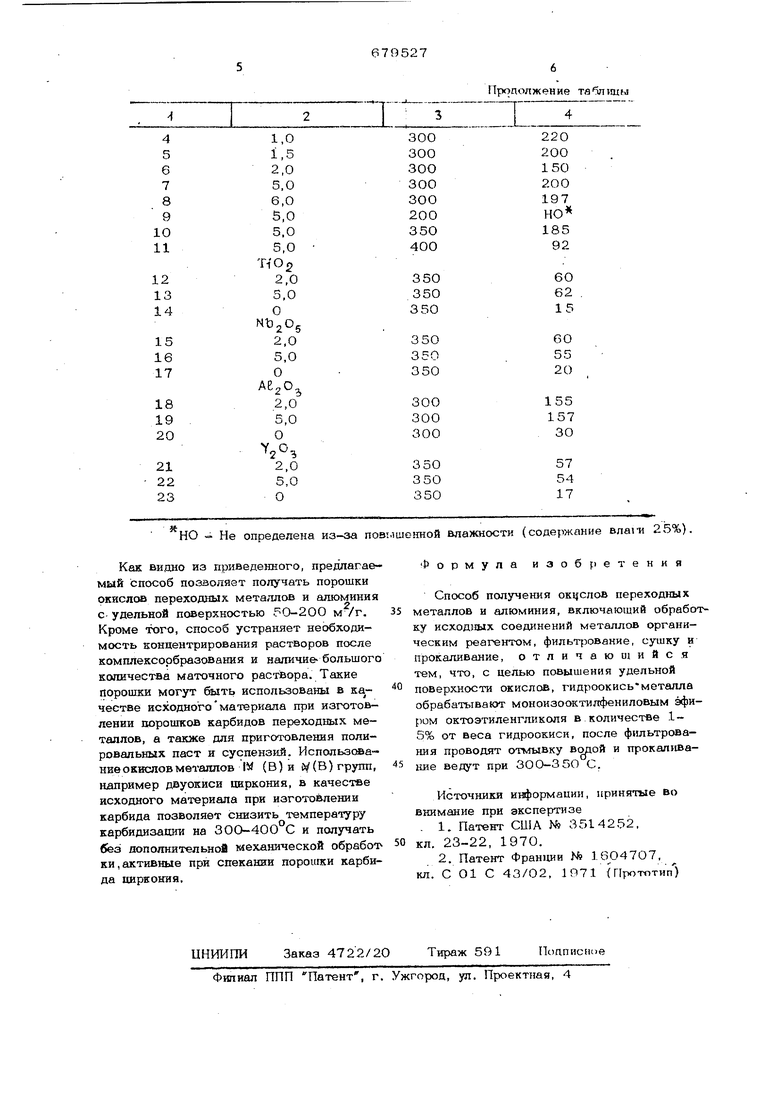

Удельные поверхности порошков окислов металлов в зависимости от кйотйчества вводимого моноизооктшфенилового эфира октоэтилеигликоля и температуры обработки ВОДЫ при комнатной темперяту р в re-tt ние 5-15 мин до обгО.чов.чяия 11авиоме ной суспензии, не содерж.чшей комков гидроокиси. Затем Zr(OIi) о фильаровывали на воронке Бюхнера, отмывали от ПАВ трехкратным суспензированием в дистиллированной воде (2,0 л на каждой стадии) с последующим фильтрованием на воронке Бюхнера. Осадок Zr(OH) высушивали на воздухе при комнатной, .температуре б8 ч и прокаливали в муфеле на воздухе при ЗОО С 3 ч. При этом получили окоо 2ОО V 2г , представляющей собой рыхлый порошок белого цвета с удельной поверхностью 200 , размер частиц О-/ около 50 А, содержанием влаги 11,5%, . содержанием циркония 74,.О вес. % (таблица, опыт 5). Пример 2. 400 г ZhCOH) обрабатывали по примеру 1, используя 8 г ПАВ, При этом получили около 20О г порошка ZrO 2 с удельной поверхностью 150 (таблица 1, опыт 6). Пример 3. 4ОО г Zr(OH). в .здде пасты с влажностью 40% суспензировали в 2,0 л дистиллированной воды при 80 С 6О мин до образования равномерной суспензии, не содержащей комков гидроокиси, затем отфильтровывали на воронке Бюхнера, осадок высушивали и прокаливали по примеру 1. При этом получили около 200 г порошка ZfOgc удельной поверхностью 24 размером частиц около 200 А, содержанием влаги 11,5% содержанием Zh 74,0 вес. % (таблица 1, опыт 1). По примеру 1 и 2 быпк получены активные порошки окислов алюминия, иттрия, титана и ниобия, влияние количества ПАВ изучено на примере порошка .2гOf, на остальных окислах исследованы только отдельные промежуточные условия. Результаты исследова- НИИ представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цирконата-титаната свинца- лантана | 1978 |

|

SU706373A1 |

| Катализатор конверсии природного или попутного газа в синтез-газ в процессе автотермического риформинга и способ его получения | 2016 |

|

RU2638534C1 |

| Способ получения поликристаллических оксидных материалов | 1977 |

|

SU635071A1 |

| ОСАЖДЕННАЯ ПРОКАЛЕННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ И ОКСИДА ЦЕРИЯ | 2014 |

|

RU2648072C2 |

| СМЕШАННЫЕ ОКСИДЫ НА ОСНОВЕ ЦЕРИЯ И ЦИРКОНИЯ | 2016 |

|

RU2707888C1 |

| Способ получения неорганического анионообменника | 1984 |

|

SU1189497A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ИМПРЕГНИРОВАННЫЙ ПОРИСТЫЙ НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ РЕКОМБИНАЦИИ ВОДОРОДА И КИСЛОРОДА | 2011 |

|

RU2468866C1 |

| Способ получения наноструктурированных порошков твердых растворов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2700062C1 |

| ПОРОШОК ОКСИДА МЕТАЛЛА, ПОРОШОК ОКСИДА ТИТАНА, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДА МЕТАЛЛА | 1994 |

|

RU2127221C1 |

| Катализатор для окислительной димеризации олефинов | 1972 |

|

SU442823A1 |

О 0,1

1 2 ч

0,5

24 120

218

Продолжение таблицы

Авторы

Даты

1979-08-15—Публикация

1977-07-05—Подача