(54) УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ

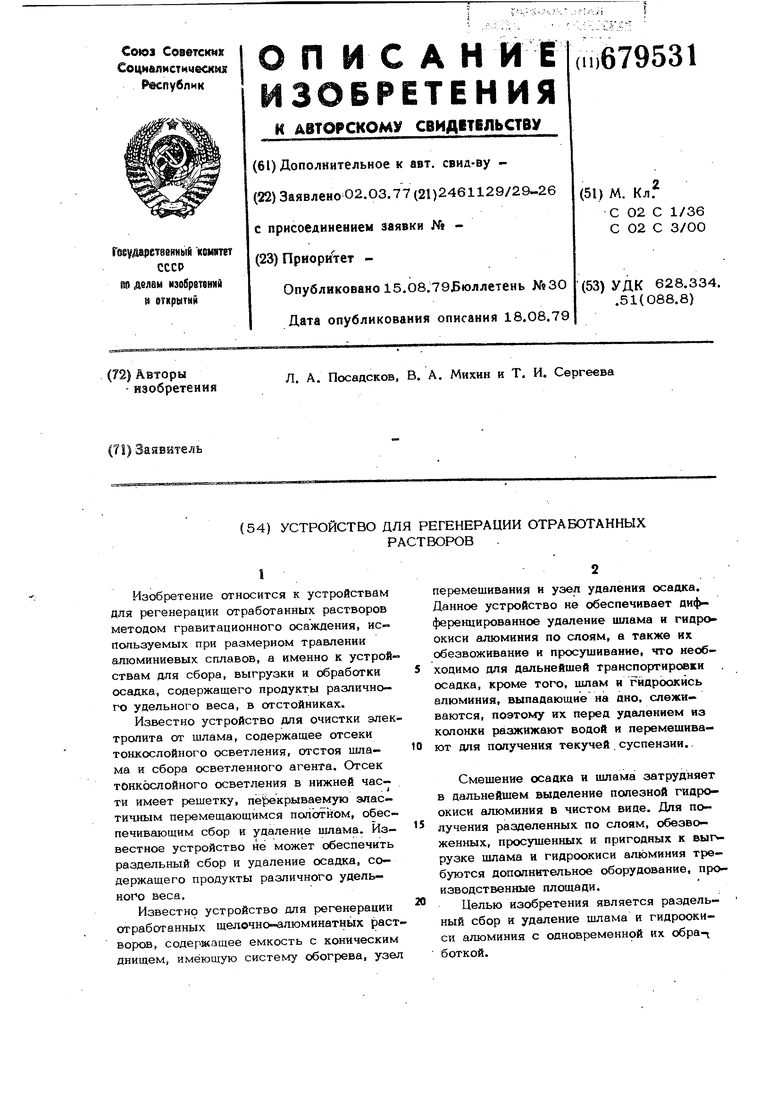

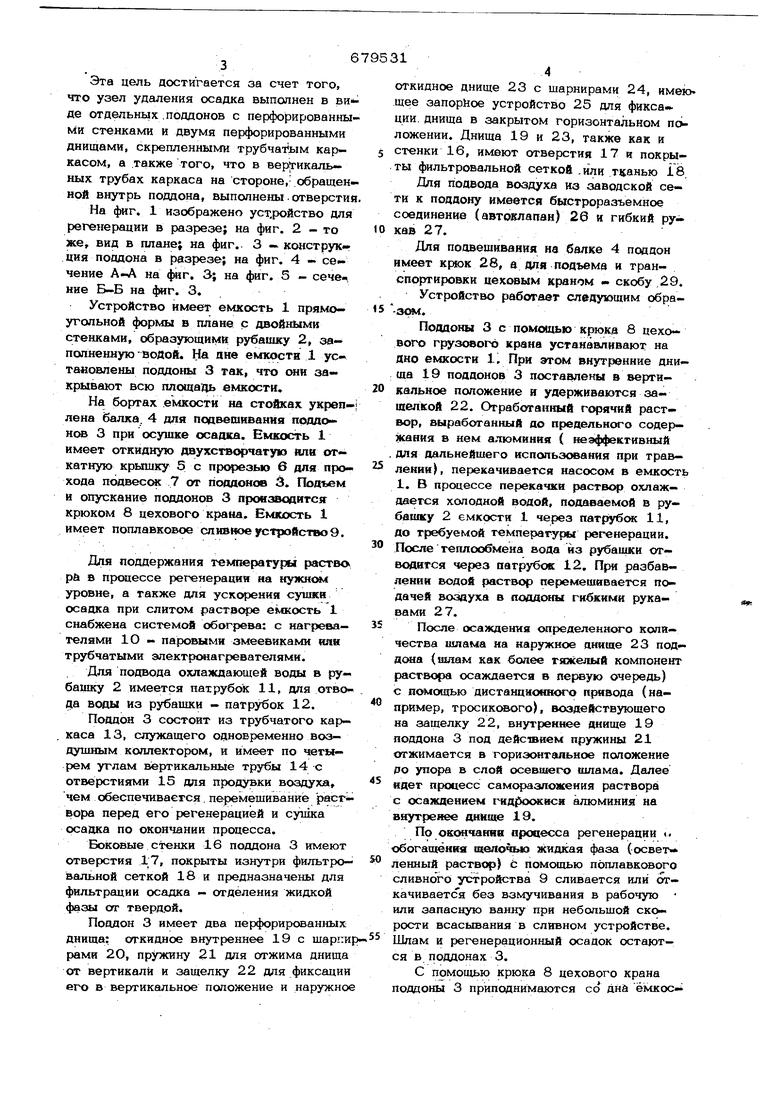

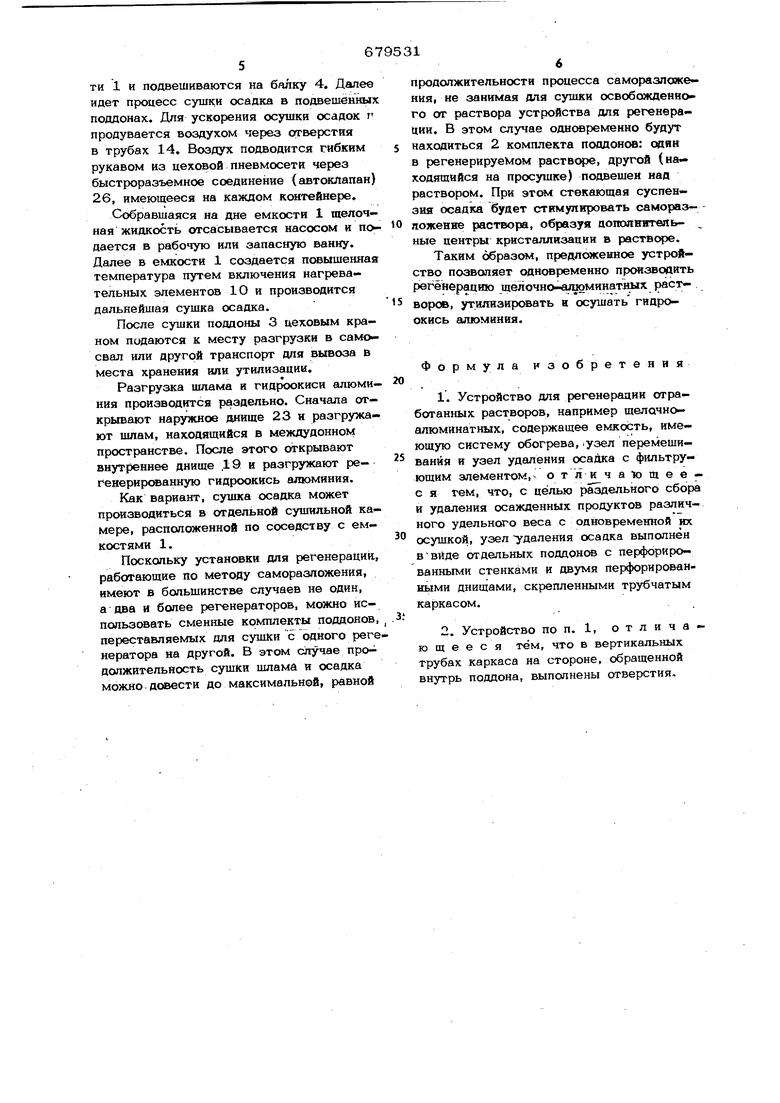

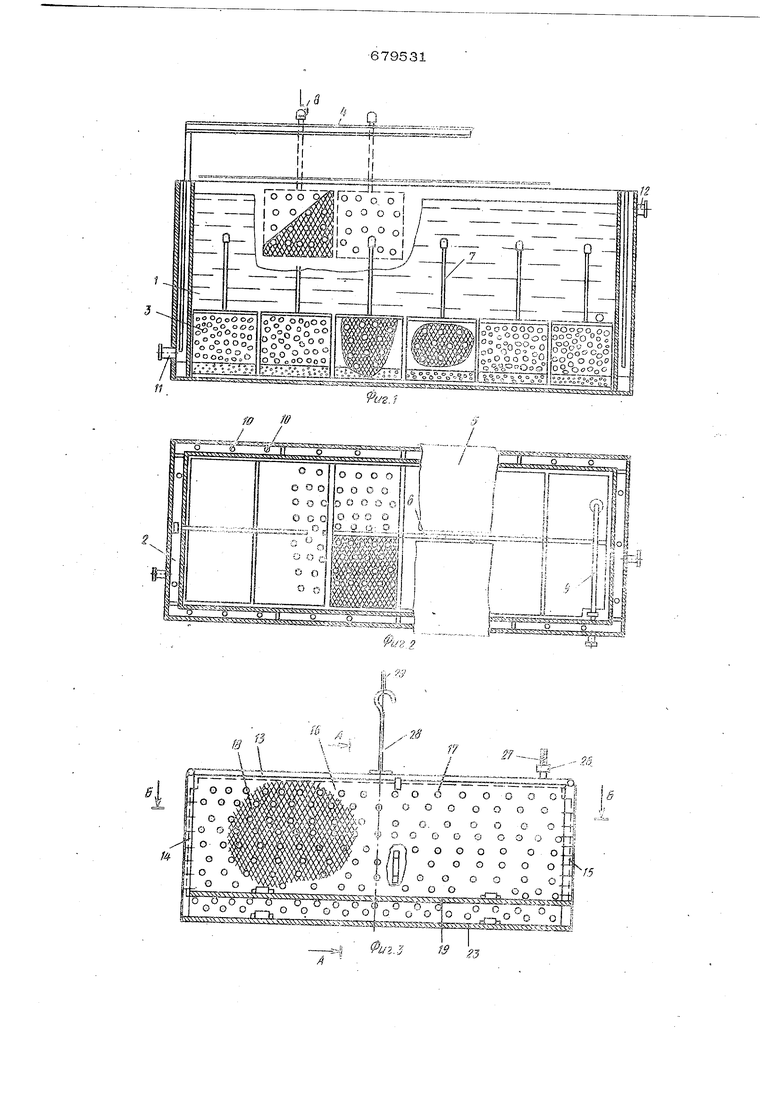

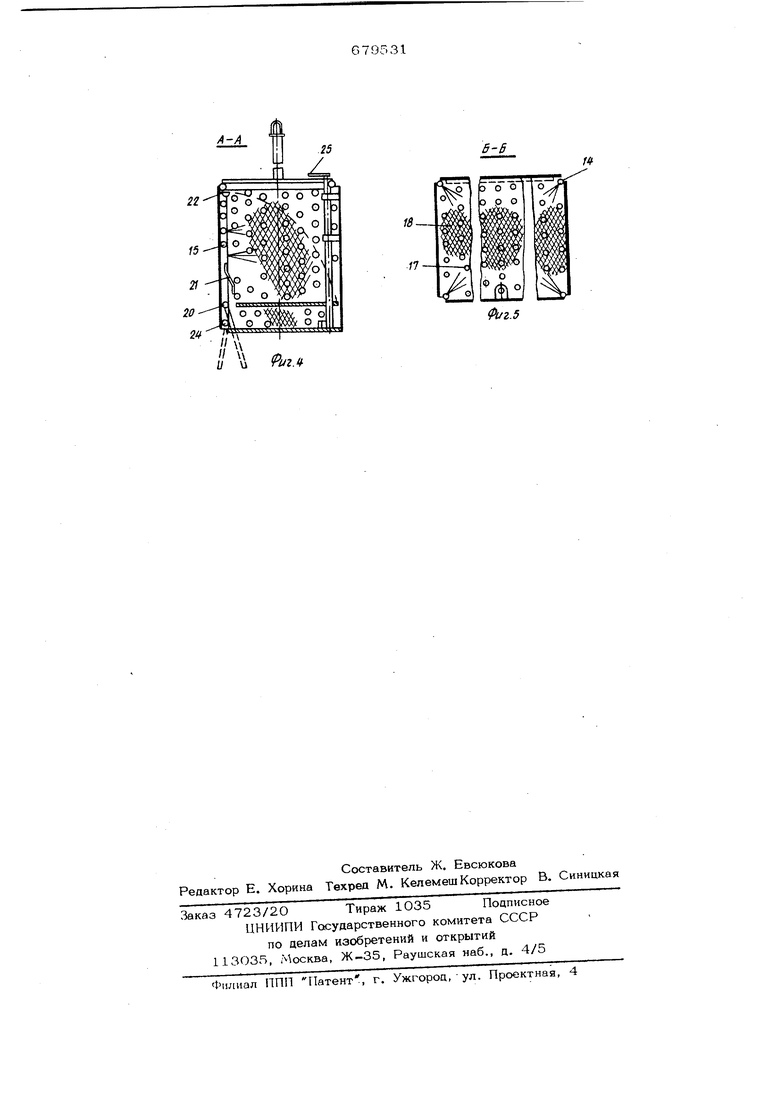

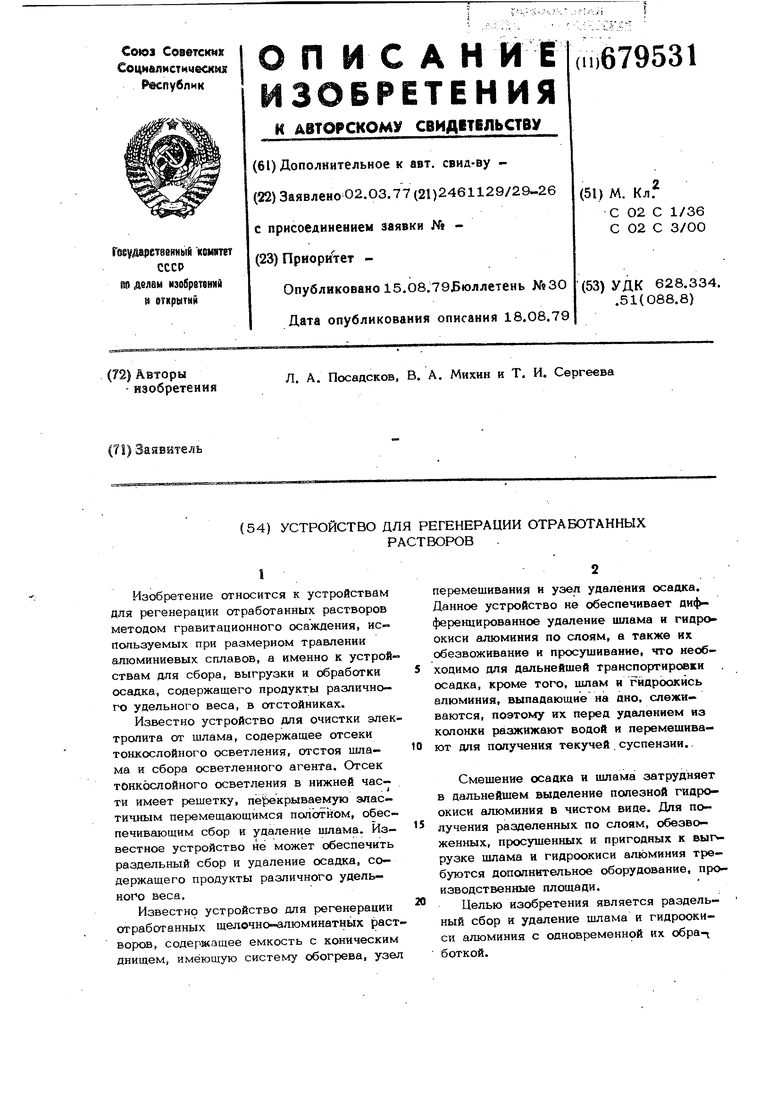

РАСТВОРОВ . Эта цель достигается за счет того, что узел удаления осадка вьшсэтнен в ви де отдельных .поддонов с перфорированны ми стенками и двумя перфорированными днищами, скрепленными трубчатым каркасом, а также того, что в вер|гикаль- ных трубах каркаса на стороне, обращенной внутрь поддона, выполнены. отверстия На фиг. 1 изображено устройство для регенерации в разрезе; на фиг. 2 - то же, вид в плане; на фиг. 3 .- конструк ция поддона в разрезе; на фиг. 4 - сечение А-А на фиг, 3; на фиг. 5 - сечвщ кие Б-Б на фиг. 3. Устройство имеет емкость 1 прямоугольной формы в плане с двойными стенками, образующими рубашку 2, заполненную-ВоЯой. На ане емкости 1 установлены поддоны 3 так, что они закрывают всю площадь емкости. На бортах емкости на стойках укреп- лена балка. 4 для поавешивання поддонов 3 при осушке осаока. Емкость 1 имеет откидную двухстворчатую или откатную крышку 5 с прорезью 6 для прохода подвессяс 7 от поддонов 3. ГЬдъем и опускание поддонов 3 производится крюком 8 цехового крана. Емкость 1 имеет поплавковое сливное устройство9. Для поддержания температуры раствок рй в прсщессе регенерации на нужкся уровне, а также для ускорения сушки осадка при слитом растворе емкость 1 снабжена системе обогрева: с нагревателями 1О - паровыми змеевиками или трубчатыми электрсжагревателями. Для подвода охлаждающей воды в ру- бащку 2 имеется патрубсж 11, для отво да воды из рубашки - патрубок 12. Поддон 3 состоит из трубчатого каркаса 13, служащего одновременно воздушным коллектором, и имеет по четырем углам вертикальные трубы 14 -с отверстиями 15 для продувки воздуха, чем обеспечивается. перемешивание peer- вора перед его регенерацией и сушка осадка по окончании процесса. Боковые стенки 16 поддона 3 имеют отверстия 17, покрыты изнутри фильтровальной сеткой 18 и предназначены для фильтрации осадка - отделения жидкой фазы сгг твердой. Поддон 3 имеет два перфорированных днища: сггкидное внутреннее 19 с шарни рами 20, пружину 21 для отжима днища от вертикали и защелку 22 для фиксации его в вертикальное положение и наружно откидное днище 23 с шарнирами 24, имеющее запорное устройство 25 для фиксаии, днища в закрытом горизонтальном п6ожении. Днища 19 и 23, также как и стенки 16, имеют отверстия 17 и покрыты фильтровальной сеткой .или тканью 18 Для подвода воздуха из заводской сети к поддону имеется быстроразъемное оединенна (автоклапан) 20 и гибкий рукав 27. Для подвешивания на белке 4 поддон имеет крюк 28, а для подъема и транспортировки цеховым краном - скобу,29. Устройство работает следующим образам. Полщоны 3 с помощью крюка 8 цехового грузового крана устанавливают на дно емкости 1, При этом внутренние днища 19 поддонов 3 поставлены в вертикальное положение и удерживаются зашелкой 22. Отработанный раствор, выработанный до предельного содержания в нем алюминия ( неаф{ вктивный для дальнейшего использования при трав- лёнии), перекачивается насосом в емкость 1. В процессе перекачки раств охлаждается холодной водой, подаваемой в рубашку 2 емкости 1 через патрубок 11, до требуемой температуры регенерации. После теплообмена вода из рубащки отводвгся через патрубок 12. При разбавлении водой раствор перемешивается подачей воздуха в поддоны гибкими рукавами 27. После осаждения определенного количества шлама на наружное днище 23 поддона (вшам как более тяжелый компонент раствора осаждается в первую очередь) с помощью дистанционного привода (например, тросикового), воздействующего на защелку 22, внутреннее днище 19 поддона 3 под действием пружины 21 отжимается в горизонтальное положение ро упора в слой осевшего шлама. Далее идет процесс саморазложения раствора с осаждением гидроокиси алюминия на внутренее днище 19. По оксжсчанни процесса регенерации «. обогащения жидкая фаза (освет- ленный раствор) с помощью поплавкового сливного устройства 9 сливается или откачивается без взмучивания в рабочую или запасную ванну при небольшой скорости всасывания в сливном устройстве. Шлам и регенерационный осадок остают- ся в поддонах 3. С помощью крюка 8 цехового крана поддоны 3 приподнимаются со дн& ёмкое-

ти 1 н подвешиваются на балку 4. Далее идет процесс сушки осадка в подвешенных поддонах. Для ускорения осушки осадок г продувается воздухом через отверстия в трубах 14. Воздух подводится гибким рукавом из цеховой пневмосети через быстроразъемное соединение (автоклапан) 26, имеющееся на каждом контейнере.

Собравшаяся на дне емкости 1 щелочная жидкость отсасывается насосом и подается в рабочую или запасную ванну. Далее в емкости 1 создается повышенная температура путем включения нагревательных элементов 1О и производится дальнейшая сушка осадка.

После сушки поддоны 3 цеховым краном подаются к месту разгрузки в самосвал или другой транспорт для вывоза в места хранения или утилизации.

Разгрузка шлама и гидроокиси алюминия производится раздельно. Сначала открывают нарузкное днище 23 и разгружают шлам, находящийся в междудонном пространстве. После этого открывают внутреннее днище .19 и разгружают ре- генерирсжанную гидроокись алюминия.

Как вариант, сушка осадка может производиться в отдельной сушильной камере, расположенной по соседству с емкостями 1.

Поскольку устансдаки для регенерации, работающие по методу саморазложения, имеют в большинстве случаев не один, а два и более регенераторов, можно использовать сменные комплекты поддонов, переставляемых для сушки с одного регенератора на другой. В этом случае про должительность сушки шлама и осадка можно довести до максимальной, равной

продолжительности процесса саморазложения, не занимая для сушки освобожденное го от раствора устройства для регенерации. В этом случае одновременно будут Находиться 2 комплекта поддонов: один в регенерируемом раствс е, другой (находящийся на просушке) подвешен над раствором. При этом стекающая суспензия осадка будет стимулировать самораз- пожение раствора, образуя дополнительные центры кристаллизации в растворе.

Таким образом, предложенное устройство позволяет одновременно производить регенерацию щелочно-алюминатшлх растворов, утшгазирс ать н осушать гидроокись алюминия.

Формула изобретения

1.Устройство для регенерации отработанных растворов, например щелочноалюминатных, содержащее емкость, имеющую систему обогрева, .узел перемешивания и узел удаления осадка с фильтрующим элементом,ч отличающее - с я тем, что, с целью раздельного сбора и удаления осажденных продуктов различного удельного веса с одновременной их осушкой, узел удаления осадка выполнен

вВиде отдельных поддонов с перфорированными стенками и двумя перфорированными днищами, скрепленными трубчатым каркасом.

2.Устройство по п. 1, отличающееся тем, что в вертикальных трубах каркаса на стороне, обращенной внутрь поддона, выполнены отверстия.

4-/)

ll

и Ригл

5-6

т

1B.

Й/г.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регенерации отработанных растворов | 1981 |

|

SU985160A1 |

| Установка для очистки отливок от керамики | 1980 |

|

SU929317A1 |

| ШКАФ-ТЕРМОСТАТ для РЕГЕНЕРАЦИИ ТВЕРДЫХСОРБЕНТОВ | 1971 |

|

SU298929A1 |

| Отстойник | 1979 |

|

SU784892A1 |

| Отстойник | 1980 |

|

SU969285A1 |

| Установка для проращивания зерна | 2020 |

|

RU2741111C1 |

| ЕМКОСТЬ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2014256C1 |

| Устройство для регенерации отработанных жидких масел | 1990 |

|

SU1783225A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТОКСИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2018082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА БЕРИЛЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2338688C2 |

Авторы

Даты

1979-08-15—Публикация

1977-03-02—Подача