Заявляемое изобретение относится к области получения высокочистого гидроксида бериллия электрохимическим растворением бериллийсодержащего сырья, в частности металлического скрапа - отходов бериллиевого производства и отработавших изделий, и может быть использовано в производстве тиглей для их пропитки и обмазки, а также для получения оксида бериллия, пригодного в ядерной и электронной промышленности.

Широко известны способы получения гидроксида бериллия, включающие использование термического и химического методов [Г.Ф.Силина, Ю.И.Зарембо, Л.Э.Бертина. Бериллий. Химическая технология и металлургия. Москва: Атомиздат, 1960 г., стр.62-77].

Недостатком известных способов является их многостадийность, использование высокотемпературной аппаратуры, большого количества реагентов и агрессивных сред, получение гидроксида бериллия низкого качества, а также образование большого количества токсичных отвальных продуктов и жидких отходов, содержащих бериллий.

Известен щелочной способ получения гидроксида бериллия, в котором бериллиевый концентрат вскрывают растворами едкого натра при повышенном давлении и температуре [патент США №1991269, 1935 г.; патент США №2298800, 1942 г.].

Известен также способ получения гидроксида бериллия, заключающийся в щелочной обработке бериллиевой руды концентрированным щелочным раствором в условиях повышенной температуры [патент США №3615260, НКИ: 423-131, 1971 г.].

Недостатком этого способа является его многостадийность, низкая эффективность и невозможность переработки отходов бериллиевого производства - металлического скрапа.

Известен также способ получения гидроксида бериллия [патент РФ №2264986, МКИ 7 C01F 3/02], включающий взаимодействие бериллийсодержащих концентратов и гидроксида натрия и последующее разделение продуктов реакции, где концентрат или смесь концентратов обрабатывают в автоклаве гидроксидом натрия в присутствии оксида кальция.

Недостатком этого способа является низкое качество получаемого гидроксида бериллия из-за большого количества реагентов, длительность, многостадийность, высокая температура процесса.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ электрохимического получения гидроксида бериллия из растворов фторбериллата натрия [Parich R., Kammermeyer К. Ind. Chem., 45, No.7, 1583 (1953)], выбранный в качестве прототипа. Раствор фторбериллата натрия, содержащий 1,66 г бериллия на 1 л при рН 7,45, подвергают электролизу с использованием графитовых электродов. Анодное и катодное пространство разделено диафрагмой. Электролитом служит 5% раствор хлористого натрия либо 1% раствор едкого натра. Получающийся в результате электролиза гидроксид бериллия отфильтровывают и сушат.

За прототип предлагаемого изобретения выбрано устройство для получения гидроксида бериллия [Parich R., Kammermeyer К. Ind. Chem., 45, No.7, 1583 (1953)], включающее электролизер с графитовыми электродами, в котором катодное и анодное пространство разделено диафрагмой, узел фильтрации, сборник электролита и узел сушки.

Недостатками прототипов - известных способа и устройства является отсутствие сырьевой базы в РФ, т.к. для приготовления фторбериллата натрия необходимо иметь бериллиевый концентрат, который вскрывают плавиковой кислотой или газообразным фтористым водородом, а также низкие характеристики получаемого конечного продукта, т.к. гидроксид бериллия загрязнен углеродом и натрием.

Задачей, на решение которой направлено предлагаемое изобретение, является создание способа получения высокочистого гидроксида бериллия из металлического скрапа и создание безотходной технологии, минуя громоздкий процесс вскрытия берилла.

Другой задачей, на решение которой направлено предлагаемое изобретение, является создание устройства для получения гидроксида бериллия высокого качества, отличающегося простотой конструкции и способствующего созданию безотходной технологии.

Для решения поставленной задачи способ получения гидроксида бериллия включает электролиз в растворе электролита с использованием бериллийсодержащего сырья, отделение осадка гидроксида бериллия от электролита фильтрацией и сушку, причем электролиз проводят электрохимическим растворением анода, выполненного из металлического скрапа бериллия, в качестве электролита используют раствор хлористого аммония, а сушку гидроксида бериллия осуществляют при температуре 180-200°С.

В частном варианте используют раствор хлористого аммония с концентрацией 4-6 мас.%.

В другом частном варианте раствор хлористого аммония после фильтрации осадка гидроксида бериллия возвращают на электролиз.

Для решения поставленной задачи устройство для получения гидроксида бериллия включает герметичную камеру, электролизер и узел фильтрации, причем оно снабжено размещенными в герметичной камере узлом сушки и вертикальной колонной, разделенной на три секции, при этом верхняя секция представляет собой электролизер, снабженный рубашкой охлаждения, крышкой и платформой с закрепленными на ней электродами, выполненными из металлического скрапа бериллия, установленной на крышке с возможностью вертикального перемещения, под электродами размещено воздушное барботирующее устройство, при этом нижняя часть электролизера снабжена сливным отверстием с запорным механизмом, средняя секция выполнена в виде узла фильтрации, в днище которого размещен снабженный поворотным механизмом фильтрующий элемент для сбора осадка гидроксида бериллия, а нижняя секция выполнена в виде сборника электролита, установленного с возможностью вертикального и горизонтального перемещения, в крышке которого размещены пробковый кран, перекрывающий сливное отверстие узла фильтрации, и клапан подачи электролита в электролизер.

В частном варианте воздушное барботирующее устройство выполнено в форме плоского полого кольца с перфорированным днищем.

В другом частном варианте в крышке электролизера размещен поплавковый уровнемер электролита.

В другом частном варианте сборник электролита размещен на четырех вертикальных опорах и снабжен подъемным механизмом рычажного типа.

Сущность изобретения поясняется чертежами.

На фиг.1 представлен общий вид вертикальной колонны, разделенной на три секции - электролизер, узел фильтрации и сборник электролита

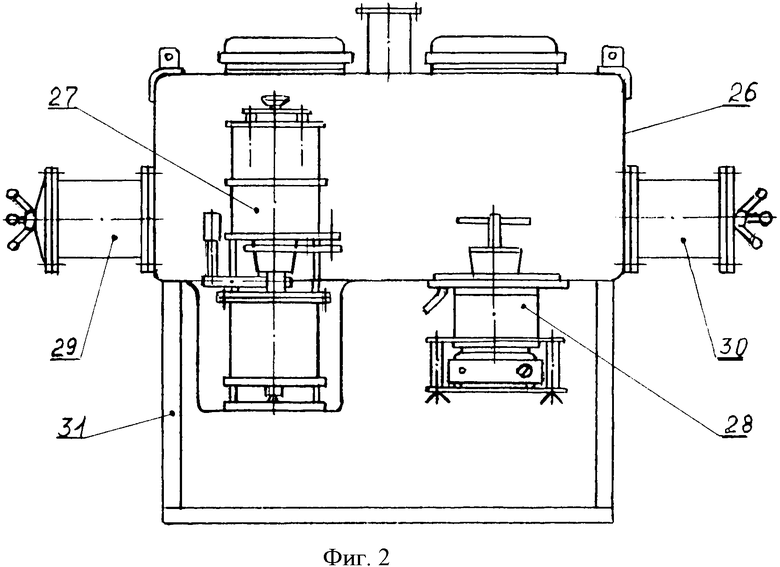

На фиг.2 представлена компоновочная схема установки, где 1 - крышка электролизера, 2 - подвижная платформа, 3 - электроды, 4 - электрододержатели, 5 - гибкие токоподводы, 6 - барботер, 7 - рубашка охлаждения электролизера, 8 - рукоятка запорного механизма, 9 - запорный механизм, 10 - пробка, 11 - рукоятка пробкового крана, 12 - пробковый кран, 13 - фильтрующий элемент, 14 - шланг форвакуумного насоса, 15 - подъемный механизм рычажного типа, 16 - подставка, 17 - вертикальные опоры, 18 - фильтрующее устройство, 19 - рукоятка фильтрующего устройства, 20 - вентиль подачи воздуха, 21 - клапан, 22 - патрубок, 23 - шланг подачи электролита из сборника электролита, 24 - поплавковый уровнемер, 25 - штурвал, 26 - герметичная камера, 27 - вертикальная колонна, 28 - узел сушки гидроксида бериллия, 29 - шлюз загрузки, 30 - шлюз выгрузки, 31 - станина камеры.

Предложенные способ и устройство реализуют следующим образом.

В герметичную камеру, расположенную на станине 31, через загрузочный шлюз 29 вносят необходимое количество электролита. При первом пуске в электролизер через отверстие в крышке 1 заливают приготовленный электролит (4-6% раствор NH4CI). В отверстия подвижной платформы 2 вставляют электроды 3, выполненные из компактного бериллия, в которые ввинчены электрододержатели 4. В гнезда электрододержателей вставляются гибкие токоподводы 5. Открывают вентиль подачи воздуха в барботер 6. Открывают вентиль подачи воды в рубашку охлаждения 7 корпуса электролизера. С помощью рубильника включают токовую нагрузку на электроды и начинается технологический процесс электрохимического растворения бериллиевых электродов, в результате чего образуется гидроксид бериллия.

По прошествии времени, определяемом технологической инструкцией, выключают токовую нагрузку, закрывают вентиль подачи воздуха в барботер и вентиль подачи воды в рубашку охлаждения корпуса электролизера. Вращая рукоятку 8 запорного устройства 9 поднимают пробку 10 и открывают сливное отверстие в днище электролизера. Электролит вместе с образовавшимся гидроксидом бериллия сливается в узел фильтрации. Закрывают сливное отверстие электролизера и с помощью рукоятки 11 открывают пробковый кран 12, расположенный на крышке сборника электролита и перекрывающий сливное отверстие узла фильтрации. Начинается процесс фильтрации.

Электролит, просачиваясь через фильтрующий элемент 13, перетекает в сборник электролита, а гидроксид бериллия остается внутри фильтрующего элемента. Для ускорения процесса фильтрации включают форвакуумный насос, соединенный с помощью шланга 14 со сборником электролита (нутч-фильтрация).

После завершения процесса фильтрации с помощью пробкового крана закрывают сливное отверстие узла фильтрации. При помощи рычажного механизма 15, закрепленного в подставке 16, сборник электролита, подвижно установленный на четырех вертикальных опорах 17, опускают. Фильтрующее устройство 18 путем вращения рукоятки 19 также опускают и отводят из-под днища узла фильтрации. Фильтрующий элемент с гидроксидом бериллия вынимают из фильтрующего устройства и передают на узел сушки. После сушки гидроксид бериллия упаковывают в герметичный контейнер и выгружают через шлюз 30.

В освободившееся гнездо фильтрующего устройства устанавливают запасной фильтрующий элемент. Фильтрующее устройство заводят под днище узла фильтрации, поднимают и прижимают к днищу. Сборник электролита поднимают и прижимают к узлу фильтрации. Открывают вентиль подачи воздуха 20, автоматически срабатывает клапан 21, установленный на линии подачи электролита в электролизер, и электролит из сборника электролита после соответствующей корректировки передавливают по патрубку 22 и присоединенному к нему шлангу 23 в электролизер. Контроль количества электролита осуществляется с помощью поплавкового уровнемера 24. После заправки электролизера необходимым количеством электролита закрывают вентиль подачи воздуха и устройство готово к дальнейшей эксплуатации.

Поскольку расходуемым веществом в процессе электрохимического получения гидроксида бериллия является вода, необходимо проводить корректировку электролита путем добавления требуемого количества воды.

При эксплуатации данного устройства происходит электрохимическое растворение бериллиевых электродов, поэтому необходимо периодически, согласно технологической инструкции, вращая штурвал 25, опускать платформу с расположенными на ней электродами. Контроль за растворением электродов осуществляют по показаниям электроприборов. Когда платформа опустится до упора, необходимо заменять бериллиевые электроды. Для этого, сняв токовую нагрузку, из электрододержателей вынимают гибкие токоподводы. Платформу с остатками электродов поднимают в крайнее верхнее положение. Вынимают каждый остаток электрода, из него вывинчивают электрододержатель, а остаток электрода навинчивают на новый электрод. В новый электрод ввинчивают электрододержатель и полностью готовый электрод устанавливают в отверстие на платформе. Такая схема замены электродов и конструкция самих электродов позволяют полностью расходовать бериллиевые электроды и исключить токсические отходы, способствуя тем самым безотходной технологии.

Фильтрующий элемент с гидроксидом бериллия устанавливают в узел сушки. После окончания процесса сушки гидроксид бериллия перегружают в соответствующую емкость и упаковывают, а освободившийся фильтрующий элемент передают для дальнейшей эксплуатации.

Пример.

Учитывая высокую токсичность бериллия и его соединений, процесс осуществляют в герметичной камере (перчаточном боксе).

Процесс электролиза ведут при следующих параметрах:

Во время электролиза на катоде происходит выделение водорода

2H2O+2е=Н2+2OН-.

На аноде происходит растворение металлического бериллия с образованием в конечном итоге ионов бериллия

Веo=Be++е;

Be+=Ве2++е;

2Be+=Ве2++Веo.

Бериллиевые ионы взаимодействуют с образовавшимися гидроксильными радикалами, образуя гидроксид бериллия

Ве2++2OН-=Ве(ОН)2.

Во избежание загрязнения получаемого продукта аноды и катоды выполнены из одного материала - компактного бериллия. Для равномерного растворения электродов предусматривается переполюсовка электродов, позволяющая переключать электроды с анода на катод и обратно. Воздух, подающийся с помощью барботера, позволяет удалять образующийся гидроксид бериллия из межэлектродного пространства в зону отстаивания. Кроме того, барботирующий воздух разбавляет выделяющийся во время электролиза водород до абсолютно безопасных концентраций.

Процесс электрохимического получения гидроксида бериллия периодический, через определенное время осуществляют фильтрацию образующегося гидроксида бериллия. Операцию фильтрации проводят с принудительным отсосом под вакуумом с использованием нутч-фильтра.

Сушку гидроксида бериллия осуществляют в два этапа. Нагревание до 180-200°С приводит к образованию безводного гидроксида, повышение температуры до 300-350°С полностью освобождает гидроксид бериллия от следов электролита.

Использование в качестве растворимых электродов металлического скрапа способствует созданию компактной безотходной экологически чистой технологии получения гидроксида бериллия.

Используя в качестве электролита раствор хлористого аммония с концентрацией 4-6 мас.%, получают гидроксид бериллия, полностью очищенный от следов электролита, т.к. упругость паров хлористого аммония при 338°С равна 760 мм рт.ст., а конечный этап сушки протекает при температуре 300-350°С.

NH4Cl→NH3↑+HCl↑ (T=338°).

Выбранный интервал концентраций электролита позволяет проводить электролиз с напряжением 6-8 В, удельная электропроводность хлористого аммония ниже 4% мала, что приводит к повышенному расходу электроэнергии, использование концентрации выше 6% нецелесообразно.

Разложение хлористого аммония происходит с выделением паров хлористого водорода, влияющих на коррозию аппаратуры, поэтому практически все детали установки выполнены из винипласта, устойчивого к парам хлористого водорода.

Электрохимический способ, характеризующийся тем, что позволяет получать за счет избирательного потенциала выделения (растворения), присущего именно данному элементу, высокочистые соединения, приводит к созданию компактной схемы получения гидроксида бериллия высокого качества путем его анодного растворения (потенциал растворения бериллия Еo Be/Be 2+=1.85 В).

Предложенный способ позволяет получать гидроксид бериллия требуемого высокого качества из имеющихся производственных отходов и отработавших изделий.

Таким образом, предложенное изобретение позволяет значительно сократить количество операций и упростить процесс получения гидроксида бериллия, используя в качестве сырья бериллиевый металлический скрап, утилизировать бериллиевые отходы и отработавшие изделия, сократить до минимума количество твердых и жидких отходов, содержащих бериллий, способствуя тем самым созданию безотходной технологии, повышающий уровень экологической безопасности, и получать гидроксид бериллия высокого качества для использования его в ядерной и электронной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроксида бериллия из бериллийсодержащих концентратов | 2017 |

|

RU2668914C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА БЕРИЛЛИЯ ИЗ БЕРИЛЛИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2015 |

|

RU2598444C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРИЛЛИЙСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2558588C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ | 2015 |

|

RU2599478C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ БЕРИЛЛИЕВЫХ ОТХОДОВ | 2012 |

|

RU2492144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА БЕРИЛЛИЯ И МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ | 2015 |

|

RU2624749C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2412905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ЭЛЕКТРОЛИЗОМ | 2014 |

|

RU2553319C1 |

| СПОСОБ РАЗЛОЖЕНИЯ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2333891C2 |

Изобретение может быть использовано для получения высокочистого гидроксида бериллия. Способ получения гидроксида бериллия включает электролиз в растворе электролита с использованием бериллийсодержащего сырья, отделение осадка гидроксида бериллия от электролита фильтрацией и сушку. Электролиз проводят электрохимическим растворением анода, выполненного из металлического скрапа бериллия. В качестве электролита используют раствор хлористого аммония. Сушку гидроксида бериллия осуществляют при температуре 180-200°C. Также предложено устройство для получения гидроксида бериллия, включающее герметичную камеру, электролизер и узел фильтрации, снабженное размещенными в герметичной камере узлом сушки и вертикальной колонной, разделенной на три секции. Изобретение позволяет получить высокочистый гидроксид бериллия из скрапа бериллия в результате безотходной технологии, минующей процесс вскрытия берилла. 2 н. и 5 з.п. ф-лы, 2 ил.

| PARIKH R.K., KAMMERMEYER K | |||

| Electrolytic Preparation of Beryllium Hydroxide, Aqueous Sodium Beryllium Fluoride as Cathode Liquor, Ind | |||

| Chem., 1953, v.45, №7, p.1583-1585 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА БЕРИЛЛИЯ | 2004 |

|

RU2264986C1 |

| Устройство для ограничения времени работы электрических аппаратов | 1979 |

|

SU955138A1 |

| Кокильная машина | 1977 |

|

SU692678A1 |

| US 5091160 А, 25.02.1992 | |||

| ДАРВИН Д., БАДДЕРИ Д | |||

| Бериллий | |||

| - М.: Издательство иностранной литературы, | |||

Авторы

Даты

2008-11-20—Публикация

2006-10-23—Подача