(54) ВЯЖУЩЕЕ

Вяжущее получают следующим образом.

Молотая до удельной поверхности 5ООО-55ОО см /г негашеная известь . активностью 75,0-80,0% в количестве 20,0-21,0%, молотый песок до удельной поверхности 2300-2500 в количестве 60,2-64,0%, молотый до-удельной поверхности 35ОО.37ОО см-/г доменный основной гранулированнсый шлак в количестве 12,0-14,0%, полуводный гипс 2,5-3,5% и хлористый натрий в Количестве 1,5-1,8% смешивают и домалывают в ишровой мельнице до удель ной Поверхности 37OO-4OOG . Из

рекомендованного вяжущего путем формования и последукмцего автоклавного твердения при 174 С, по режиму 1,5 + 8 + 6 ч получают ячеистый бетон.

Пример 1, Рекомендуемое вяжущее затворяют Водой (при ,5), в смесь вводят алюминиевую суспензию (расход апюмиииевой пуд{ял составляет 5 2О г/м )с Последующим формованием и автоклавным твердением по режиму: 1,5 8 6 ч при 174 С.

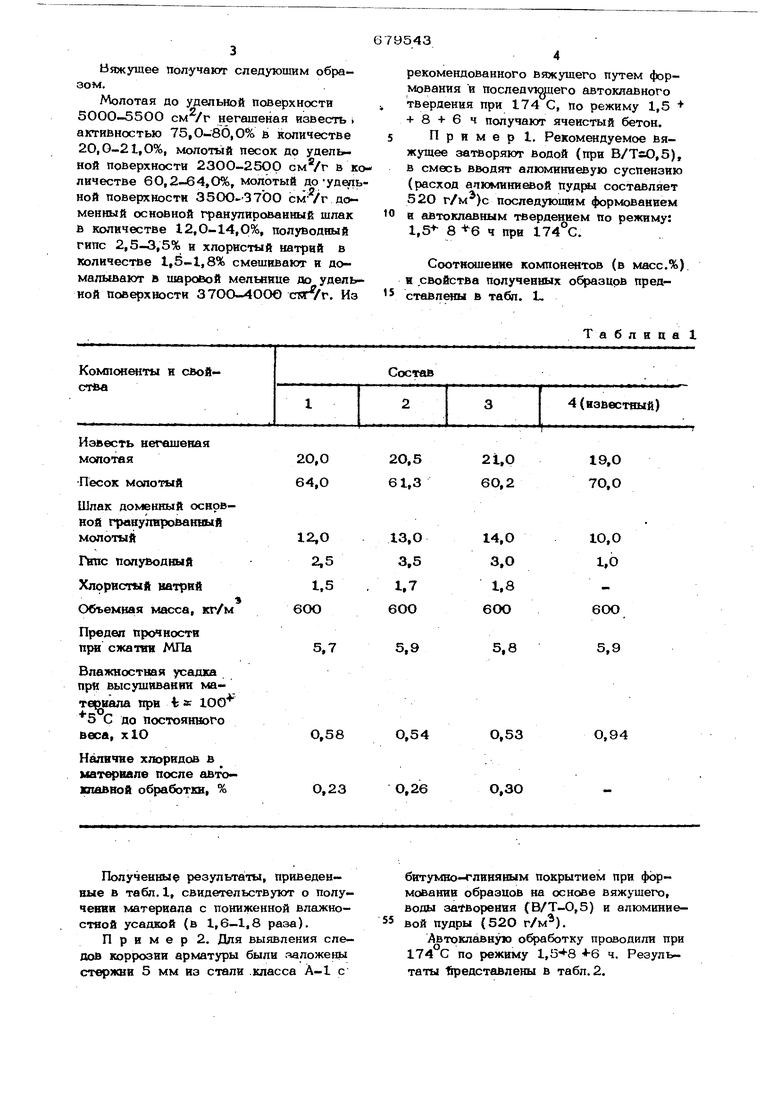

Соотношение компонентов (в масс.%). н свойства полученных образцов представлены в табл. 1.

Та блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОЩЕЛОЧНОГО ВЯЖУЩЕГО | 2022 |

|

RU2786468C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| Вяжущее | 1988 |

|

SU1537664A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЯЧЕИСТЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2011 |

|

RU2509737C2 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНОВ | 2000 |

|

RU2199507C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| Способ приготовления шлакомагнезиальной сырьевой смеси | 1990 |

|

SU1768553A1 |

Шлак доменный основной грвнулярованный молотый

Гипс полуводный Хлористый натрий Объемная масса, кг/м

Предел прочности при сжатия МПа

Влажност1 ая усадка при высушивании матеоиала при t; lOO 5 С до постоянного веса, х1О

Наличие хпоридов в материале после автоклавной обработки, %

Полученные результанты, приведенные в табл. 1, свидетельствуют о получении материала с пониженной влажноствой усадкой (в 1,6-1,8 раза).

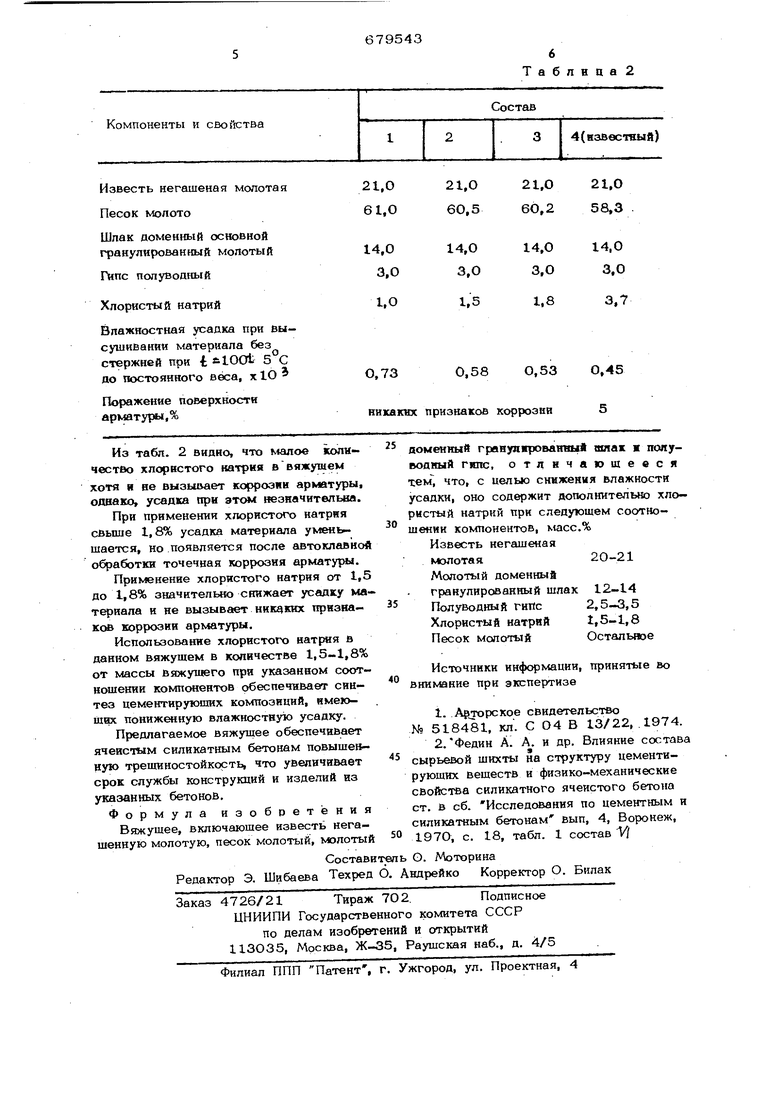

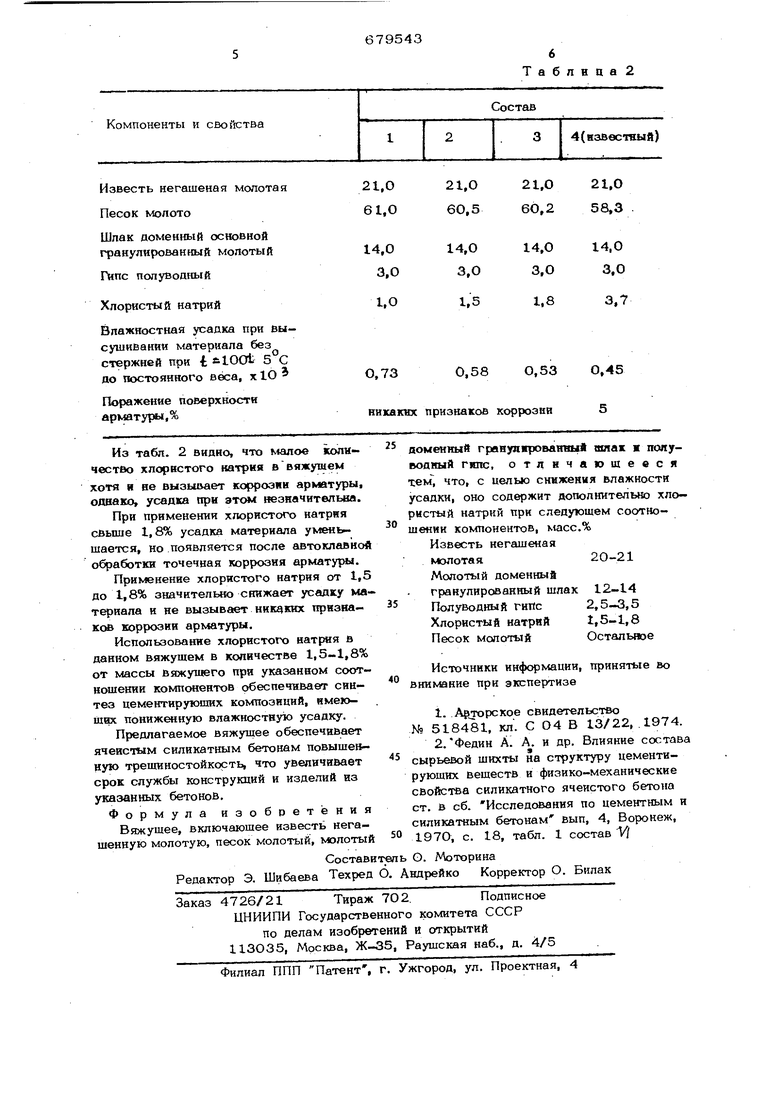

П р и м е р 2. Для выявления следов коррозии арматуры были заложены стержни 5 мм из стали .класса А-1 с

10,0

14,0 3,О 1.0

600 5,9

5,8

0,53

0,94

О,54

0,26

О,ЗО

битумно- линяным Покрытием при формовании образцов на основе вяжущего. Воды за Ворения (В/Т-О,5) и алюминиевой пудры (52О г/м).

Автоклавную обработку проводили при 174°С по режиму 1, ч. Результаты йредставлены в табл. 2.

Таблица 2

Авторы

Даты

1979-08-15—Публикация

1977-10-26—Подача