Изобретение относится к способу приготовления шлакомагнезиальной сырьевой смеси и может найти применение для изготовления державок резцов токарных станков взамен металлических.

Известен способ приготовления шлакомагнезиальной смеси путем затворения концентрированным водным раствором хлористого магния сухой смеси, включающей оксид магния и молотый кислый гранулированный шлак.

Известный способ имеет недостатки:

низкая прочность затвердевшей смеси (Ret 80мпа);

низкая коррозийная стойкость в растворах хлористых солей.

Наиболее близким по технической сущности и достигаемому результату является способ, который заключается в предварительном растворении гидроксихлорида магния (MgCl2 Ф6Н20) в воде из расчета получения плотности раствора хлористого магния 1,3 г/м и затворения этим раствором сухой смеси, включающей каустический магнезит и молотый основной гранулированный доменный шлак при следующем соотношении компонентов, мае %:

каустический магнезит 9,5-25

молотый основной

гранулированный

доменный шлак37-53

MgCIa12-12,5

водаОстальное

Известным способом получена сырьевая шлакомагнезиальная смесь, которая хорошо противостоит действию хлорсодержащих солей.

|

О 00 01

1сл

100

Известный способ получения шлако- магнезиальной сырьевой смеси имеет недостатки, лимитирующие его применение для изготовления державок резцов токарных станков:

недостаточная прочность при изгибе и сжатии (RCT 80 мпа, Ризг 15 мпа);

повышенное водопоглощение (4-5%);

наличие .объемной влажностной усадки (2-2, в процессе схватывания.

Цель даннр йзобретения - повышение пр о чШсти7Ьн ижён Ме водопоглощения, исключение усадки. -.

Поставленная цель достигается тем, что способ приготовления шлакомагнезиаль- ной сырьевой смеси для изготовления державок резцов токарных станков, включающий получение шестиводного хлорида магния раствора плотностью 1,3 г/см с последующим затворением этим раствором сухой смеси, тонкомолотых каустического магнезита и основного гранулированного доменного шлака, при этом раствор шестиводного хлорида магния плотностью 1,3 г/см3 получают смешением шестиводного хлорида магния с ргствором- отходом производства капроновых волокон, образующимся на стадии промывки свежевытянутых капроновых волокон при следующем соотношении компонентов, мас.%:

молотый основной

гранулированный

доменный шлак47,60-50,00

шестиводный хлорид

магния в расчете

наМдС 210,10-12,44

раствор от промывки

свежевытянутых

капроновых волокон 8,90-10,80

каустический магнезит Остальное

Для приготовления шлакомагнезиаль- ной смеси используют следующие компоненты:

каустический магнезит МдО - оксид магния белого цвета (без серы) с удельной поверхностью 6000 см2/г. Предел прочности при сжатии 63 МПа (М 600), содержание 98%;

доменный гранулированный основной шлак с удельной поверхностью 2800 см2/г. Модуль основности 1,05-1,08, Химический состав шлака, мас.%:

SI20 38,47-39,38

AlaOs7,50-9,05

СаО42,26-43,36

МдО7,27-7,90

FeO0,31-0,35

МпО0,23-0,26

S1,74-1,92

шестиводный хлорид магния MgCtex х6Н20. В эксперименте принята общеизвестная соль магния (бишофит);

раствор от промывки свежевытянутых

волокон капрона - отход производства капроновых волокон. Представляет коллоидный, слабомутный раствор без запаха. Получается как попутный отход в процессе

промывки горячей водой свежевытянутых капроновых волокон при их производстве. Этот водный раствор имеет рН 9,5-10 и содержит, мас.%:

моющее средство

ПО-100,2-0,36

капролактам0,0215-0,044

машинное масло

(замасливатель) 0,01-0,013

водаОстальное

Способ приготовления шлакомагнези- альной смеси осуществляют при следующем соблюдении выполнения отдельных операций.

В специальныхемкостях приготавливают затворитель, т.е. в емкость с температурой не менее 5°С и не выше 20-25°С подают раствор, полученный от промывки свежевытянутых воловон капрона, В эту же емкость загружают гидроксихлорид магния

(MgCi2 6H20) из расчета получения раствора плотностью 1,3 г/см3. Одновременно в другой емкости (растворомешалке) перемешивают 0,5-1 мин отдозированные каустический магнезит и молотый

гранулированный шлак. Смесь сухих компонентов затворяют предварительно приготовленным раствором, имеющим плотность Л,3 г/см3, и перемешивание продолжают еще 1-1,5 мин. Из полученной суспензии

методом литья с вибрированием формуют в металлических разъемных«формах державки для резцов токарных станков. Формы помещают в тепловой агрегат, выдерживают при температуре 55 ±5°С до конца схватывания, а затем формы распалубливают и изделия твердеют при нормальных условиях в течение 28 суток с момента формования.

Пример 1. Взвешивают 3 кг 840 г

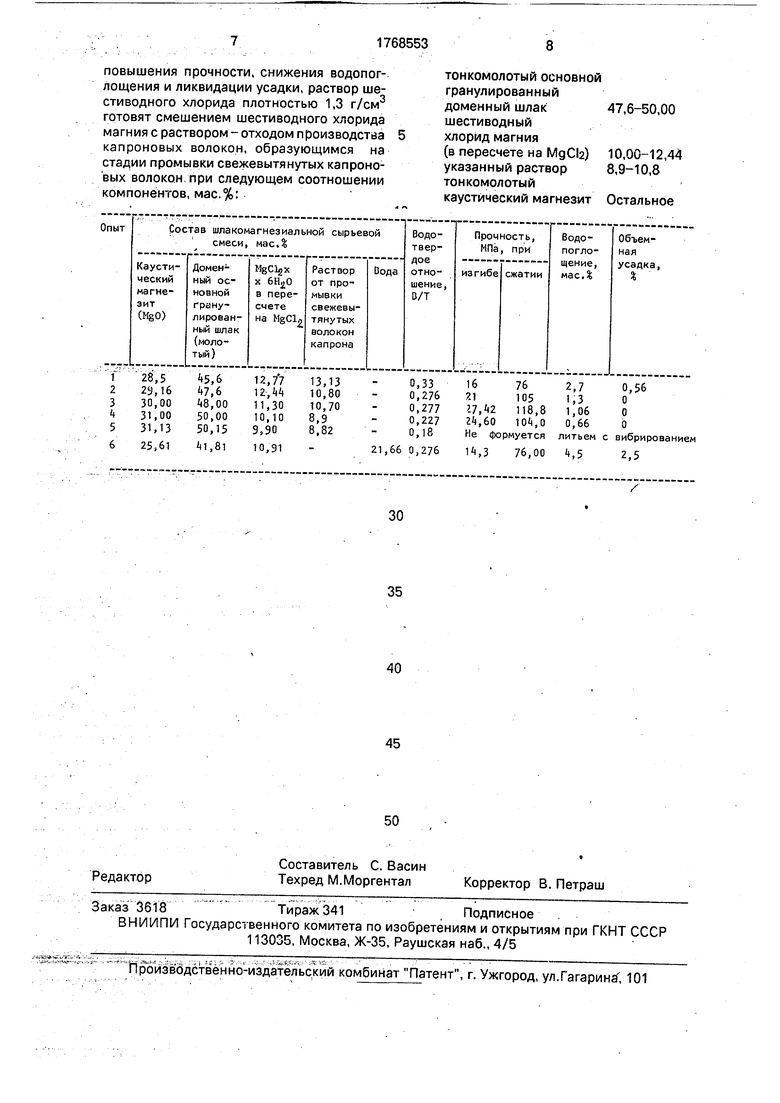

(29,16 мас.%) каустического магнезита, 6 кг 270 г (47,6 мае. %) молотого гранулированного шлака с модулем основности 1,065 и удельной поверхностью 2800 см2/г. Отдозированные компоненты перемешивают в сухом состоянии 0,5 мин. Одновременно в другой мешалке готовят затворитель 1,3 г/см3, путем растворения 4 кг MgCl2 6H20, содержащего 12,44 мас.% хлористого магния, в 1 кг 624 г (10,88% от массы смеси) раствора, полученного от промывки свежевытянутых волокон капрона. Смесь сухих компонентов перемешивают с этим количеством затворителя в течение 1,5 минуты. Полученную смесь формуют методом литья с вибрированием в виде образцов с размерами 16x4x4 см. Сформованные образцы в формах помещают в сушильный шкаф и при температуре 55± 2°С выдерживают в течение 15 ч, т.е. до наступления конца схватывания, а затем формы распалубливают и образцы выдерживают в условиях нормального твердения на воздухе в течение 28 сут. Готовые образцы изделий испытывают на прочность, водопоглощение и величину объемной усадки, так как эти свойства для изготовляемых державок резцов являются основными. Результаты испытаний способа приготовления шлакомагнезиальной сырьевой смеси, приготовленной известным способом (опыт 6) и предлагаемым (опыты 2-4) даны в таблице. Результаты испытаний приведены в таблице (опыт 2). Аналогичным способом приготовляют и другие шлакомаг- незиальные смеси (опыты 3 и 4), в том числе и запредельные (1 и 5), в которых изменено водотвердое отношение и качественное соотношение компонентов.

Пример 2. Известный способ (прототип) приготовления шлакомагнезиальной смеси осуществляется из материалов, которые применяют и в заявляемом способе, причем при одинаковом В/Т 0,276. Отдо- зированный в количестве 3 кг 849 г (25,61 %) каустический магнезит перемешивают с от- дозированным шлаком, взятом в количестве 6 кг 270 г (41,81 %). Смесь сухих компонентов затворяют концентрированным водным раствором хлористого магния с плотностью 1,3 г/см , взятом в количестве 3,770 л (10,91% МдС12и21,66% вода). Затворенную смесь перемешивают дополнительно 1,5 мин. Из полученной композиции формуют методом вибрирования образцы - балочки, размером 16x4x4 см. Через 32 ч с момента затворения в процессе предварительного нагревания композиция схватывается и образцы изделий распалубливают, а затем помещают их в условия естественного твердения (воздушно-сухие) при температуре 20± 2°С на 28 суток. Готовые образцы испытывают на прочность, водопоглощение и объемную усадку. Результаты испытаний .приведены в таблице (опыт 6).

Образцы из шлакомагнезиальной смеси, приготовленной предлагаемым способом, в сравнении с известным, имеют:

более высокую прочность при сжатии и изгибе, соответственно в 1,4 - 1,56 и в 1,46 - 1,9 раза выше;

уменьшается водопоглощение на 3,2- 4,04%;

исключается объемная усадка при твердении.

Достижение цели объясняется следующими физико-механическими процессами, протекающими в смеси, приготовляемой предложенным способом:

0 шлакомагнезиальная смесь обладает повышенными тиксотропными свойствами при формовании методом литья с вибрированием, что способствует лучшему вытеснению воздуха из смеси при формовании, а

5 следовательно, уплотнению, снижению пористости и, в конечном счете, снижению во- допоглощения, повышению прочности;

коллоидные частицы капролактама том- понируют дополнительно пары и, тем са0 мым, способствуют повышению плотности, прочности, снижению водопоглощения и исключению усадки;

промывная вода капроновых волокон обладает щелочной средой (рН - 9,5 -10,11),

5 что способствует активизации основного гранулированного доменного шлака, а следовательно, и повышению прочно сТи. Активизированный шлак щелочной средой в присутствии магнезиального вяжущего не

0 дает усадки при твердении.

Предлагаемый способ имеет следующие технико-экономические преимущества: утилизируется целенаправленно попутный отход производства капрона - промыв5 ной раствор свежевытянутых капроновых волокон, содержащий комплексное поверхностно-активное вещество (ПВА) и имеющий щелочную среду, способствующую активизации гранулированного шлака;

0 заменяются дефицитные традиционные материалы (сталь, чугун), используемые для державок, менее дефицитными - шлакомагнезиальной сырьевой смесью;

простой способ формования державок 5 литье с вибрированием.

Предлагаемый способ изготовления шлакомагнезиальной смеси в сравнении с изготовлением металлических державок позволяет снизить себестоимость материала

0 на 80%.

Формула изобретения Способ приготовления шлакомагнезиальной сырьевой смеси преимущественно для изготовления державок резцов токар5 ных станков, включающий приготовление раствора шестиводного хлорида магния плотностью 1,3 г/см с последующим затво- рением этим раствором сухой смеси тонкомолотых каустического магнезита и основного гранулированного доменного шлака, отличающийся тем, что, с целью

повышения прочности, снижения водопог- лощения и ликвидации усадки, раствор ше- стиводного хлорида плотностью 1,3 г/см готовят смешением шестиводного хлорида магния с раствором - отходом производства

8

тонкомолотый основной гранулированный доменный шлак шестиводный хлорид магния

47,6-50,00

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СЫРЬЕВОЙ СМЕСИ | 1991 |

|

RU2013408C1 |

| СЫРЬЕВАЯ ФОРМОВОЧНАЯ СМЕСЬ | 1997 |

|

RU2114087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1995 |

|

RU2096380C1 |

| СЫРЬЕВАЯ СМЕСЬ | 1998 |

|

RU2130437C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| САМОВЫРАВНИВАЮЩАЯСЯ МАГНЕЗИАЛЬНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2453516C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2002 |

|

RU2238251C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 1991 |

|

RU2021234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛАКОЩЕЛОЧНОЙ ВЯЗКОТЕКУЧЕЙ КОМПОЗИЦИИ | 1996 |

|

RU2096374C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

Использование: в металлообрабатывающей промышленности. Сущность: способ приготовления шлакомагнезиальной сырьевой смеси для изготовления державок резцов токарных станков включает получение раствора шестиводного хлорида магния плотностью 1,3 г/см смешением шестиводного хлорида магния с раствором, отходом производства капроновых волокон, образующимся на стадии промывки свежевытянутых капроновых воло кон, с последующим затворением этим раствором сухой смеси тонкомолотых каустического магнезита и основного гранулированного доменного шлака при следующем соотношении компонентов в мас.%: тонкомолотый основной гранулированный доменный шлак 47,6- 50,00; шестиводный хлорид магния (в пересчете на MgCl2) 10,00-12,44; указанный раствор 8,9-10,8; тонкомолотый каустический магнезит остальное. Полученный материал имеет прочность при сжатии 118,8 МПа, водопоглощение 1,06%; усадка отсутствует. 1 табл. СО С

| Способ получения тампонажного раствора | 1973 |

|

SU601392A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тампонажный раствор | 1979 |

|

SU870673A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-15—Публикация

1990-07-19—Подача