1 , Изобретение относится к области химико-термической обработки металлов, в частности к газовым средам, применяемым в процессах низкотемпературной нитроцементёщии металлоизделий. Известны газовые смеси для низк температурной нитроцементации метал лоизделий, содержащие аммиак и угле родсодержсццие газы, например газовая смесь, состоящая на 50% аммиака и 50% пропана 1. Недостатком этой смеси является высокое содержание дорогостоящего аммиака и пропана, при диссоциации которых в газовой среде появляется высокая концентрация водорода; следовательно, и в поверхностном слое металла наблюдается его высокая концентрация, что зги едляет проникн вение в сталь азота и углерода и резко ухудшает свойства металлоизделий. Кроме того, указанная газова смесь взрывоопасна. Известна также газовая среда для низкотемпературной нитроцементации изделий, содержащая, об.%: аммиак 4-6; метан 4-6; азот - остальное 2 Данная среда позволяет снизить взрывоопаЛость и повысить качество изделий в результате разбавления газовой смеси азотом. Оцнако эта среда не обеспечивает достаточную скорость образования карбонитридногЬ слоя и твердость диффузионного слоя. Целью изобретения является обеспечение интенсификации процесса насыщения и повыаение твердости диффузионного слоя. Для достижения цепи предложенная газовая среда дополнительно содержит пропан при следующем соотношении компонентов, об.%: Аммиак10-15 Пропан 1,5-3 Азотсодержащий газОстёшьное В качестве азотсодержащего газа применяется технический азот или азотный газ состава; N2+ (2-7)% Hj,+ ко 4% СО. Данную среду получгиот смешением газов в указанных пропорциях. Снижение содержания пропана ниже 1,5% нецелесообразно, так как науглероживающая способность газовой среды начинает резко снижаться из-за нехватки атомов углерода, образующихся при диссоциации пропана. При по:вышении содержания пропана выше 3% начинается сажеобразование.

При снижении содержания ам1лиака ниже 10% получают ;щффузионный слой малой глубины ( 0,05 мм). Содержание аммиака более 15% экономически Неоправдано.

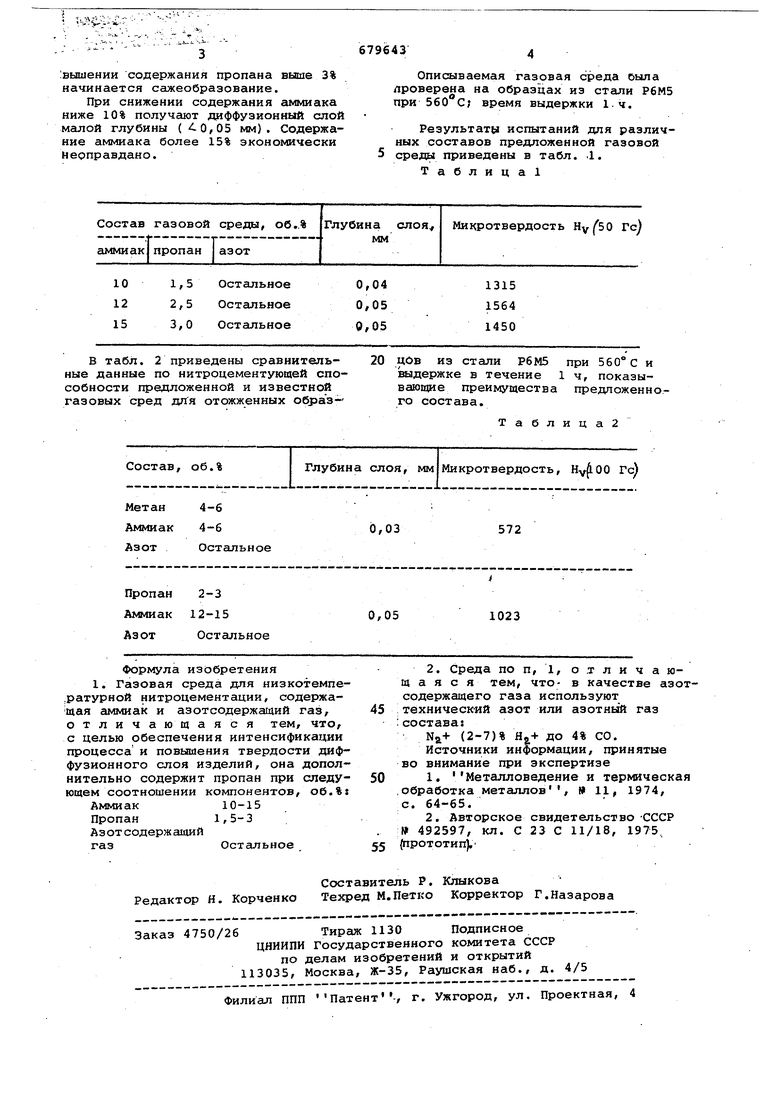

Описываемая газовая среда была проверена на образцах из стали Р6М5 при 560 С; время выдержки 1.ч.

Результат испытаний для различных составов предложенной газовой 5 среды приведены в табл. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Способ низкотемпературной нитро-цЕМЕНТАции СТАльНыХ издЕлий | 1978 |

|

SU800238A1 |

| Способ низкотемпературной нитроцемен-ТАции СТАльНыХ издЕлий | 1978 |

|

SU800236A1 |

| Способ нитроцементации деталей из коррозионностойких сталей | 1978 |

|

SU789633A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2600612C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180017C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ МЕТАЛЛОВ В ПАСТАХ | 2003 |

|

RU2254396C1 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| Способ химико-термической обработки стальных изделий | 1975 |

|

SU534520A1 |

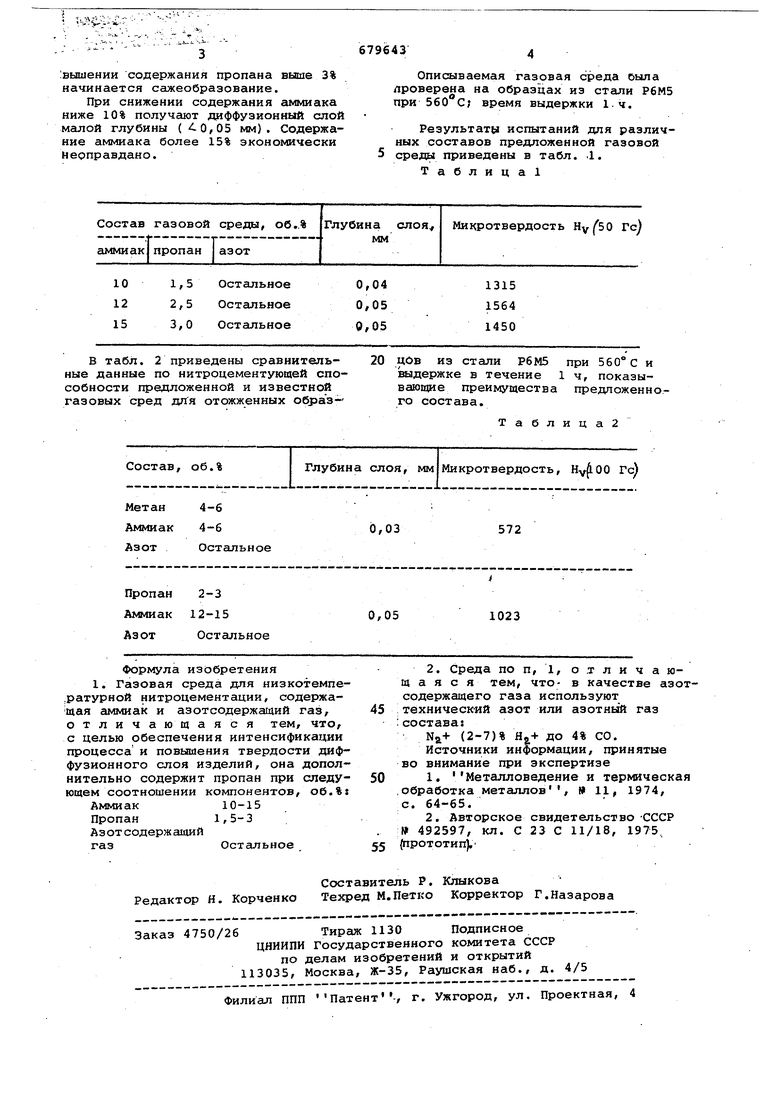

В табл. 2 приведены сравнительные данные по нитроцементующей способности предложенной и известной газовых сред для отожженных образГлубина слоя, мм Состав, об.%

Метан 4-6 Аммиак 4-6 Азот Остальное

цов из стали Р6М5 при 560° с и выдержке в течение 1 ч, показывающие преимущества предложенно.го состава.

Таблица2

0,03

572 Микротвердость, НуАоО Гс)

Авторы

Даты

1979-08-15—Публикация

1976-02-16—Подача