(54) СПСХЗОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ

1

Изобретение относится к машиностроению и может быть использовано при химико-термической обработке деталей из коррозионностойкнх сталей.

В современном машиностроении для изготовления ответственных деталей, работающих на трение в условиях пера енкой температуры и влажности, применяются коррозионноетойкие стали мартенситного и мартенсите-ферритного класса. ,о

Известен способ газовой нитроцементации легированных конструкционных сталей, заключающийся в выдержке в смеси эндогаза городского природного газа и аммиака при 870-9ОО С .15

Однако этот способ не может быть использован для нитроцементации деталей из КОРРОЗИОННОСТОЙКИХ сталей, так как при нагреве в газовых средах, содержащих СО, СО и Hft О, на поверхностим деталей образуется плотная окисная пленка, оказывающая о.трицательное влияние на процесс насьпцения стали углеродом и азотом.

Известен также способ нитроцементации с использованием | НдСВ , осуществляемый при 85О С в печной атмосфере, полученной, например, путем подачи в печь шфобензола и аммиака шш, углеводородного газа и аммиака 2.

Недостатком известного способа является .больщая длительность и нестабильность процесса, а также отсутствие возможности регулирования расхода и воздействия депассиватора ( И Н/ СИ ) изза чего не всегда обеспечивается получение равномерного диффузионного слоя. Кроме того, снижается концентрация легирующих элементов в поверхностной зоне деталей в результате образования летучих хлоридов: Сп Св, Т Св- ,

Ае се4.

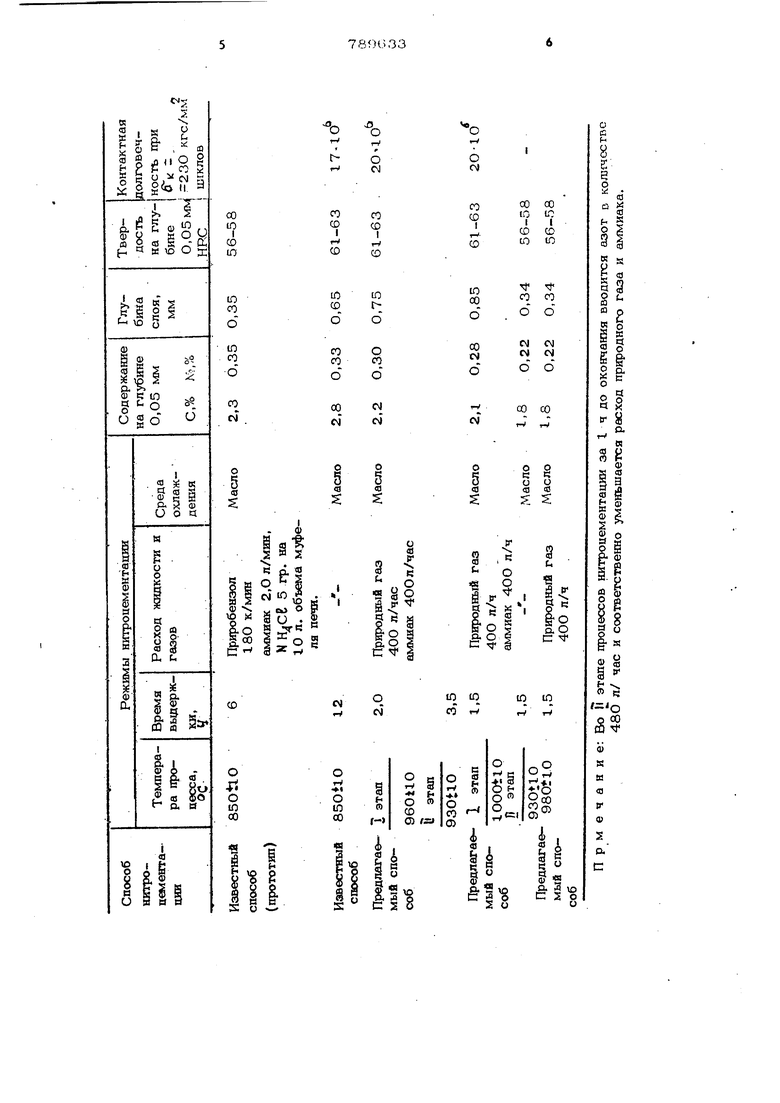

Цель изобретения - разработка способа нитроцементации деталей из коррозионностойких сталей, обеспечивающего ускорение процесса без снижения механических свойств и коррозионной стойкости сталей. Поставленная цель достигается тем, что 1штроцементаиию деталей из корроаионностойких сталей проводят в печной атмосфере, полученной путем подачи в печь углеводородных газов и аммиака при 980-1 ООСРс в течение 1-2 ч с последующим охлаждением до ЭЗО-ЭБО с выдержкой при этой температуре в течение времени, необходимого для получения заданной глубины диффузионного слоя, причем за 1-1,5 ч до окончаЩ1Я процесса снижают расход углеводоро ного газа и аммиака на 60-70% и подаю в печь такое же количество азота, а затем проводят непосредственную закалку. Проведение процесса при 980-1 с подачей в дечь тлеводородного газа (метана, пропана) или органической жид кости и аммиака обеспечивает получение печной атмосферы с высоким содержание .водорода. В результате этого возрастает скорость реакции восстановления окислов хрома водородом, и окисная пленка восс навливается без использования дипассив гора. Посдедующее снижение температуры до позволяет вести второй этап процесса со сравнительно высокой ско ростъю диффузии углерода и азота, а также получить требуемое содержание азота и углерода в поверхностной зоне диффузионного слоя и резко замедлить рост зерна аустенина. Введение в печь азота в количестве 6О-7О% объема печной атмосферы с соответствующим снижением расхода углеводородного газа и аммиака за 11,5 ч до око1{чания процесса дает возмо ность снизить содержание водорода в ст ли и уменьшить вероятность образования трещин на деталях при их охлаждении в масле после длительного процесса нитро цемектации. Изменение количества вводимого азота и времени его введения в печную атмосферу либо не обеспечивает заметного повышения ударной вязкости, либо сопровождается побочными явлениями (обезугпероживанием и деазотиров анием стали). Например, при содержанш в печной атмосфере 4О% азота ударная вязкость стали 15Х16Н2АМ повышается незначи 34 ельно -с 3-4кгc/м/c г дo 4-5кгс/м/см при содержании азота около 90% наяду с да;1Ьнейшим повышением ударной язкости происходит обезуглероживание деазотирование стали до значений онцентраций углерода и азота ниже допустимых (от 1,9% до 1,5% С и от 0,35% до О,2О9оМ). Аналогичное влияние оказывает изменение времени введения азота. При уменьшении ..времени замещения 6О-70% печной атмосферы азотом до 0,5 ч не наблюдается заметного повышения ударной вязкости стали 15Х16Н2АМ, а при увеличении времени до 2 ч снижаются концентрация угдерода в поверхностном слое ниже оптимальной (2,01,7%) и твердость этого слоя. Прим ер. Нитропементацию цилиндрических образцов из стали 15X1 6Н2АМ проходят в шахтной электропечи Ц-7 5 в заводских условиях. Образцы совместно с балластчэм из той же марки стали загружают в корзинах в печь, нагретую до 960 С. После загрузки и достижения в муфеле печи температуры 800с в печь подают природный газ с содержанием метана в количестве 400 л/ч. При выходе печи на рабочую температуру 98СРс в печь вводится наряду с природным газом газообразный аммиак (ГОСТ 6221-7О, сорт l) в количестве 4ОО л/ч. Образцы выдерживаются в течение 2 ч при с тем же расходом газа, затем производят сн1тжение температу- ры в печи с до в течение 20-30 мин путем перевода задатчика на регулирующем приборе без предварительного охлаждения печи. Образцы выдерживают при 93О С в течение 3,5 ч. За один час до окончания процесса в печь вводят очищенный азот в количестве 480 л/ч, а расход природного газа и аммиака соответственно снижают до 160 и 16О л/ч. Охлаждение образцов осуществляют, ь масле. . Результаты исследований и испытаний образцов сведены в таблицу.

Приведенные в таблице данные свидетельствуют о том, что скорость процесса нитроцементации стали по сравнению с известным способом возрастает в 1,5т2 раза. При этом контактная долговечность стали повышается примерно на 15% (с учетом толщины слоя).

Способ нитроцементации коррозионностойких сталей обеспечивает возможност регулирования углеродного потенциала по точке роста и содержанию метана и не требует специального термического оборудования. Экономический эффект от внедрения предлагаемого способа на одном предприятии составляет около 15 тыс. руб. в год.

Формулайз обретения

Способ нитроцо дентации деталей из коррозионностойких сталей, включающий

нагрев до температуры насыщения и выдержку при этой температуре в смеси углеводородного газа и аммиака и охлаждение, отличающийся тем, что, с целью ускорения процесса нитроцементации, нагрев ведут до 980-1000 С и производят выдержку в течение 1-2 ч,затем охлаждают до 930-95СРс и производят выдержку до получения заданной глубины диффузионного слоя, причем за 1-1,5 ч до окончания выдержки снижают расход углеводородного газа и аммиака на 6О-70% и подают такое же Количество азота, а затем производят непосредственную закалку.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 396446, кл. С 23 С 9/О4, 1974.

2.Сборник МИТОМ, 1964, № 3, с. 33-37.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

| Среда для азотирования стальных деталей | 1974 |

|

SU545697A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| Карбюризатор для газовой нитроцементации | 1974 |

|

SU524859A1 |

| Способ нитроцементации стальных изделий | 1989 |

|

SU1719461A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ | 1993 |

|

RU2034093C1 |

| Способ низкотемпературной нитро-цЕМЕНТАции СТАльНыХ издЕлий | 1978 |

|

SU800238A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Карбюризатор для высокотемпературной нитроцементации | 1980 |

|

SU954515A1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

Авторы

Даты

1980-12-23—Публикация

1978-06-01—Подача