Изобретение относится к области химико-термической обработки стальных изделий, в частности к нитроцементации, и может быть использовано при изготовлении труб и трубных изделий с упрочненной внутренней поверхностью.

Известен способ химико-термической обработки внутренней поверхности стальной трубы, преимущественно из малоуглеродистых сталей, включающий нагрев трубы в вертикальном положении, диффузионное насыщение в атмосфере природного газа с добавлением аммиака, закалку и низкотемпературный отпуск (патент РФ 2081205, С 23 С 8/32, 1997, БИ 16).

Недостатком известного способа является низкое качество изделия после нитроцементации, обусловленное снижением технологических свойств наружной поверхности изделия вследствие насыщения металла углеродом и азотом.

Из уровня техники известен способ химико-термической обработки изделий, включающий нагрев и диффузионное насыщение металла в атмосфере газового карбюризатора, в котором для местной защиты поверхности изделий от науглероживания используют специальные пасты и обмазки, например из смеси песка и глинозема с оксидами железа, титана и магния. Смесь разводят на жидком стекле (три части смеси на одну часть жидкого стекла) и наносят на изделие в два слоя (Филинов С.А. и др. Справочник термиста. Л.: Машиностроение, 1969, с. 135-136).

Однако он не обеспечивает качественную защиту поверхности изделии от нитроцементации и нетехнологичен при приготовлении обмазки из-за наличия значительного количества составляющих компонентов лимитированного состава.

Ближайшим аналогом заявленного способа является способ химико-термической обработки стальных изделий, включающий местную защиту поверхности изделий путем нанесения обмазки, причем предварительно на наружную поверхность изделий наносят слой из синтетической резины, а на него наносят смесь, содержащую по крайней мере один элемент, выбранный из группы, включающей буру, оксид бора, жидкое стекло, фриту, металлический порошок или фольгу, и по крайней мере один компонент, выбранный из группы, включающей оксид титана, оксид железа, оксид цинка, тальк, карбонат кальция, силикат, глинозем, окись алюминия, двуокись циркония, окись магния, карбид кремния, графит и каолин, нагрев и диффузионное насыщение в атмосфере газового карбюризатора (ЕР 0419675 А1, 03.04.1991, МПК5 С 23 С 8/04, ф-ла, пример 3 описания).

Недостатком ближайшего аналога является то, что он может быть использован только при низкотемпературных способах химико-термической обработки, а, учитывая высокую температуру процесса нитроцементации и длительное время выдержки, защитный слой из синтетической резины будет выгорать, а нанесенные на его поверхность компоненты будут выкрашиваться с поверхности изделия и не обеспечат ее защиту от науглероживания.

Техническая задача, решаемая изобретением, заключается в обеспечении эксплуатационных характеристик изделий при химико-термической обработке за счет повышения прочностных свойств внутренней поверхности при сохранении исходных механических свойств наружной поверхности изделий.

Поставленная задача решается за счет того, что в способе химико-термической обработки стальных изделий, в частности газовой нитроцементации, включающем местную защиту поверхности изделий путем нанесения на защищаемую поверхность обмазки, при этом предварительно наносят защитный слой на наружную поверхность изделий, а затем на него наносят смесь оксидов железа с жидким стеклом, нагрев и диффузионное насыщение в атмосфере газового карбюризатора, согласно изобретению в качестве защитного слоя наносят огнеупорную глину и просушивают его, а весовое соотношение жидкого стекла и оксидов железа составляет 1:3.

Для защиты отдельных участков поверхности стальных изделий от науглероживания предложено наносить обмазку, содержащую огнеупорную глину и вещество, химически взаимодействующее с углеродом при высокой температуре.

В большей мере таким требованиям отвечает оксид железа, являющийся основным составляющим обмазки. Именно в процессе восстановления железа эффективно расходуется окись углерода, не диффундируя в изделие. Более того, при восстановлении железа по схеме от высших окислов (Fe2O3) к низшим (FeO) и далее к чистому металлу (Fe), последний также является предохранителем изделия от науглероживания, поглощая углерод.

Предварительное нанесение на наружную поверхность изделия огнеупорной глины исключает образование окалины на защищаемой поверхности упрочняемого изделия в процессе нагрева и способствует легкому удалению защитного покрытия вследствие низкой адгезии глины к металлу, что повышает качество изделия после химико-термической обработки, в частности нитроцементации.

Нанесение на наружную поверхность изделия после просушивания огнеупорной глины смеси оксидов железа с жидким стеклом способствует защите металла наружной поверхности от насыщения углеродом и азотом в процессе химико-термической обработки, что повышает качество упрочняемого изделия.

Сущность предлагаемого способа химико-термической обработки изделия заключается в следующем: перед нагревом изделия на его защищаемую поверхность наносят разведенную водой до пастообразного состояния огнеупорную глину и осуществляют сушку на воздухе. Затем наносят смесь оксидов железа с жидким стеклом, которая защищает металл наружной поверхности упрочняемого изделия от диффузионного насыщения углеродом и азотом в процессе химико-термической обработки, в частности нитроцементации. При этом весовое соотношение жидкого стекла и оксидов железа составляет 1:3.

Нанесение на наружную поверхность изделия смеси жидкого стекла и оксидов железа в соотношении менее чем 1: 3, не защищает металл изделия от насыщения углеродом и азотом вследствие недостаточного количества оксидов железа в составе обмазки.

Нанесение на наружную поверхность изделия смеси жидкого стекла и оксидов железа в соотношении более чем 1:3, затрудняет нанесение смеси на поверхность изделия вследствие недостаточного количества в ней жидкого стекла (связующего) и приводит к осыпанию обмазки в процессе дальнейшей обработки.

Для осуществления способа на наружную поверхность стальных изделий, например труб, перед нагревом равномерно наносят обмазку в виде огнеупорной глины и смеси оксидов железа с жидким стеклом.

При нагреве обрабатываемых изделий в атмосфере нитроцементирующего газа происходит его диссоциация на атомарный углерод и атомарный азот, которые диффундируют в металл внутренней поверхности труб и упрочняют ее.

Оксиды железа, содержащиеся в обмазке на наружной поверхности труб, вступают в химическое взаимодействие с компонентами газовой среды в следующей последовательности:

3Fе2O3+СО+СH4+NH3=2Fе3O4+СO2+СH4+NH3

Fе3O4+СО+СH4+NH3=3FeO+СO2+СН4+NH3

FeO+СО+СH4+NH3=Fe+СO2+СН4+NH3

3Fe+2СО+СН4+NH3=Fе3C+СO2+СН4+NH3

Восстановленное из оксидов железо взаимодействует с газовой средой, поглощая из нее атомарные углерод и азот, которые образуют с ним в слое обмазки нитриды и карбиды, препятствуя дальнейшей диффузии и защищая наружную поверхность труб от насыщения углеродом и азотом.

После завершения процесса химико-термической обработки изделия охлаждают, а обмазку удаляют механическим способом (песко- или дробеструйным методом).

Предлагаемый способ был опробован при обработке труб размером 57,0•6,5 мм, длиной 5,0-6,0 м из малоуглеродистой стали марки 22ГЮ, используемых для изготовления цилиндров штанговых насосов для нефтедобычи. Одновременно были изготовлены и испытаны опытные образцы труб по способу - прототипу. В качестве науглероживающего газа использовали сжиженный пропан-бутан в баллонах емкостью 20 л с добавлением газообразного аммиака.

Предварительно на наружную поверхность труб наносили слой огнеупорной глины толщиной 2-3 мм, просушивали его на воздухе и затем наносили смесь жидкого стекла и оксидов железа в соотношении 1:2, 1:3, 1:4.

Трубы в подвешенном вертикальном положении устанавливали в электрической шахтной печи, заполненной науглероживающим газом, и нагревали до заданной температуры процесса с последующей выдержкой в течение 8-10 ч.

Режимы процесса ХТО:

Температура нагрева трубы, oС - 910 - 920

Температура закалки, oС - 780 - 850

Расход пропан-бутана, л/мин - 15

Расход аммиака, л/мин - 1,5 - 3,0

После завершения химико-термической обработки трубы охлаждали в подвешенном состоянии, затем очищали наружную поверхность труб методом пескоструйной обработки и изготавливали образцы для дальнейшего исследования.

Качество наружной и внутренней поверхности труб после химико-термической обработки определяли визуально.

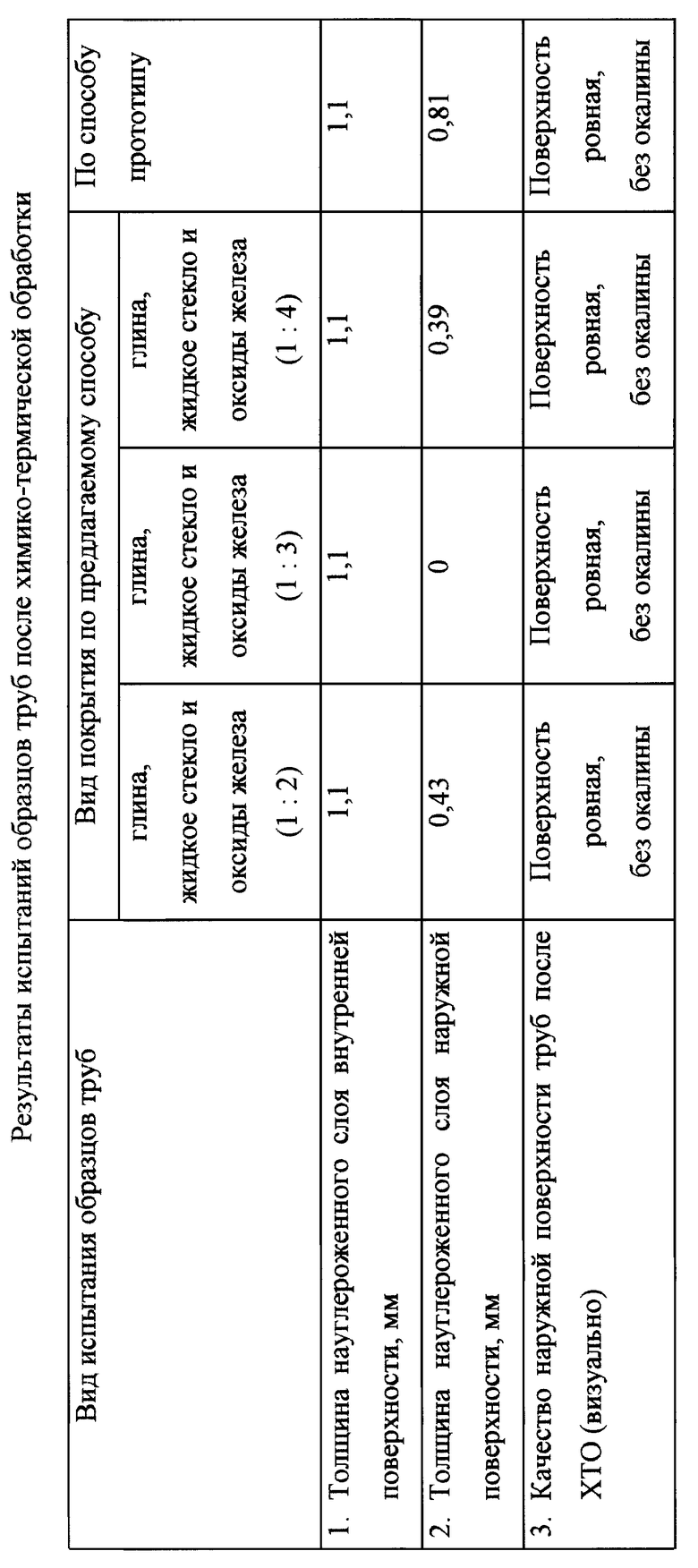

Сравнительные результаты испытаний образцов труб после химико-термической обработки приведены в таблице.

Проведенные металлографические исследования показали, что оптимальное сочетание глубины науглероживания внутренней поверхности труб при полной защите от науглероживания наружной поверхности достигается при защите ее огнеупорной глиной и смесью жидкого стекла с оксидами железа в соотношении 1:3.

Таким образом, предлагаемый способ химико-термической обработки позволяет повысить качество изделий, обеспечив надежную защиту наружной поверхности от науглероживания и исключив снижение технологических свойств, не требует больших затрат, технологичен. Может быть использован при производстве изделий и труб, работающих в условиях интенсивного износа в различных отраслях промышленности, например для изготовления цилиндров штанговых глубинных насосов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ ДЛИННОМЕРНОЙ ПОЛОЙ СТАЛЬНОЙ ДЕТАЛИ | 2012 |

|

RU2493288C1 |

| Состав для газовой нитроцементации стальных изделий | 1989 |

|

SU1694690A1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| Связующее обмазки для химико-термической обработки изделий | 1981 |

|

SU952999A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| СОСТАВ КАРБЮРИЗАТОРА ДЛЯ ЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2017 |

|

RU2690630C2 |

| СПОСОБ ЦИАНИРОВАНИЯ ИЗДЕЛИЙ | 1997 |

|

RU2107745C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| Способ газовой цементации стальных изделий | 1987 |

|

SU1520140A1 |

Изобретение относится к области химико-термической обработки стальных изделий, в частности к нитроцементации, и может быть использовано при изготовлении труб и трубных изделий с упрочненной внутренней поверхностью. Способ химико-термической обработки стальных изделий, в частности газовой нитроцементации, включает местную защиту поверхности изделий путем нанесения обмазки, нагрев и диффузионное насыщение в атмосфере газового карбюризатора. При этом в качестве защитной обмазки перед нагревом на поверхность сначала носят огнеупорную глину, просушивают ее, а затем наносят смесь оксидов железа с жидким стеклом, при этом весовое соотношение жидкого стекла и оксидов железа составляет 1:3. Способ позволяет повысить качество изделий, обеспечив защиту наружной поверхности от науглероживания и исключив снижение технологических свойств. 1 табл.

Способ химико-термической обработки стальных изделий, в частности, газовой нитроцементации, включающий местную защиту поверхности изделий путем нанесения на защищаемую поверхность обмазки, при этом предварительно наносят защитный слой на наружную поверхность изделий, а затем на него наносят смесь оксидов железа с жидким стеклом, нагрев и диффузионное насыщение в атмосфере газового карбюризатора, отличающийся тем, что в качестве защитного слоя наносят огнеупорную глину и просушивают его, а весовое соотношение жидкого стекла и оксидов железа составляет 1: 3.

| ОБРАТНЫЙ КЛАПАН | 1972 |

|

SU419675A1 |

| Способ защиты металлов от окисленияпРи НАгРЕВЕ | 1979 |

|

SU823438A1 |

| РАЙЦЕС В.Б | |||

| Технология химико-термической обработки на машиностроительных заводах | |||

| - М.: Машиностроение, 1965, с.31, аб | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ОБМАЗКА ДЛЯ МЕСТНОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1996 |

|

RU2116376C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

Авторы

Даты

2002-02-27—Публикация

2000-09-13—Подача