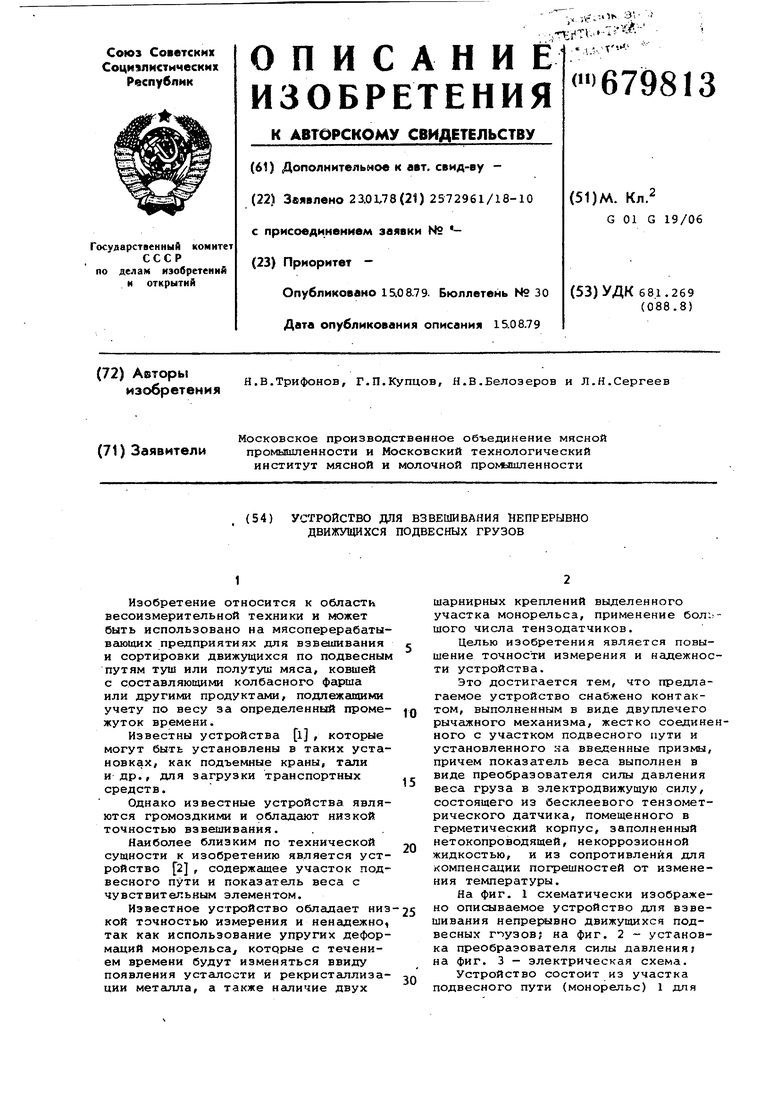

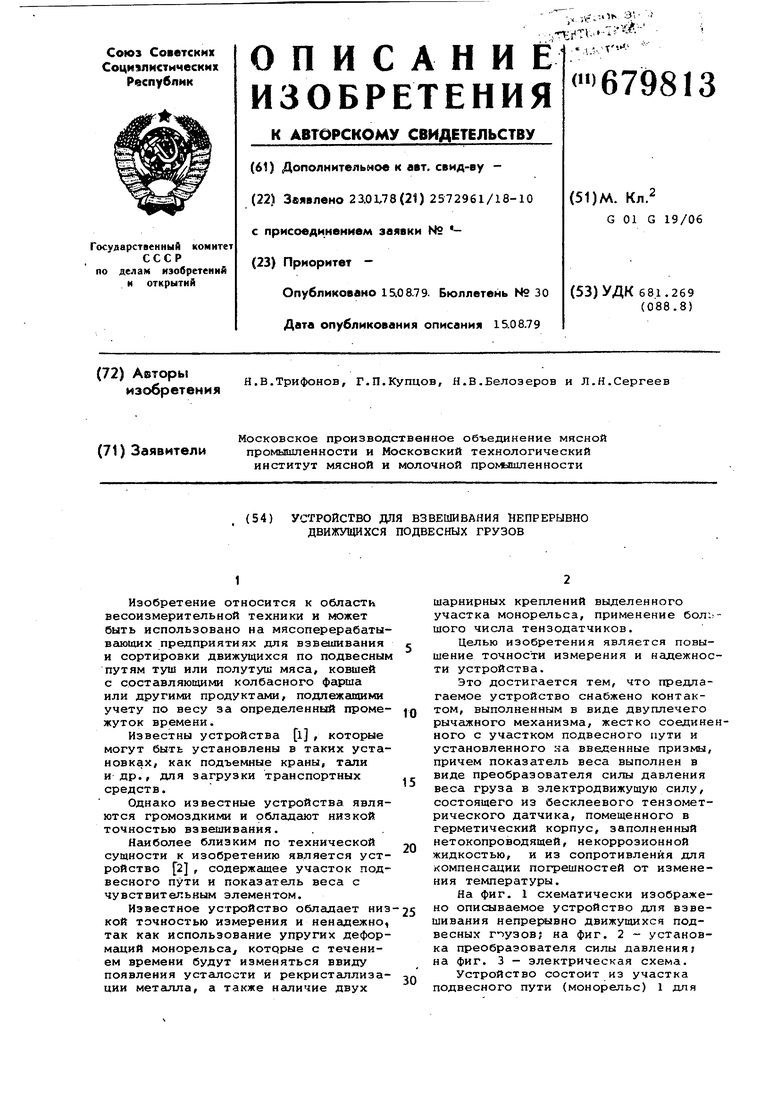

Изобретение относится к области весоизмерительной техники и может быть использовано на мясоперерабаты вающих предприятиях для взвешивания и сортировки движущихся по подвесным путям туш или полутуш мяса, ковшей с составляющими колбасного фарша или другими продуктами, подлежащими учету по весу за определенный промежуток времени. Известны устройства l , которые могут быть установлены в таких установках, как подъемные краны, тали и др., для загрузки транспортных средств. Однако известные устройства являются громоздкими и обладают низкой точностью взвешивания. Наиболее близким по технической сущности к изобретению является устройство 2 , содержг1щее участок подвесного пути и показатель веса с чувствительным элементом. Известное устройство обладает низ кой точностью измерения и ненадежно, так как использование упругих деформсщий мoнopeльca которые с течением времени будут изменяться ввиду появления усталости и рекристгшлизации металла, а также нашичие двух шарнирных креплений выделенного участка монорельса, применение большого числа тензодатчиков. Целью изобретения является повышение точности измерения и надежности устройства. Это достигается тем, что предлагаемое устройство снабжено контактом, выполненным в виде двуплечего рычажного механизма/ жестко соединенного с участком подвесного пути и установленного на введенные призмы, причем показатель веса выполнен в виде преобразователя силы давления веса груза в электродвижущую силу, состоящего из бесклеевого тензометрического датчика, помещенного в герметический корпус, заполненный нетокопроводящей, некоррозионной жидкостью, и из сопротивления для компенсации погрешностей от изменения температуры. На фиг. 1 схематически изображено описываемое устройство для взвешивания непреривно движущихся подвесных Г узов; на фиг. 2 установка преобразователя силы давления; на фиг. 3 - электрическая схема. Устройство состоит из участка подвесного пути (монорельс) 1 для

роликовой тележки 2 с грузом 3, двуплечий рычаг, одно плечо 4 которого жестко соединено с монорельсом 1/ а другое 5 - соединено с помощью тяг 6 с площадкой 7, на которой установлен преобразователь 8 силы давления веса в электродвижущую силу, контактирующий своим сердечником 9 с площадкой 10, которая тягам 11 жестко закреп тена на каком-либо технологическом оборудовании 12, измерительный прибор 13 с сигнальными лампами 14.

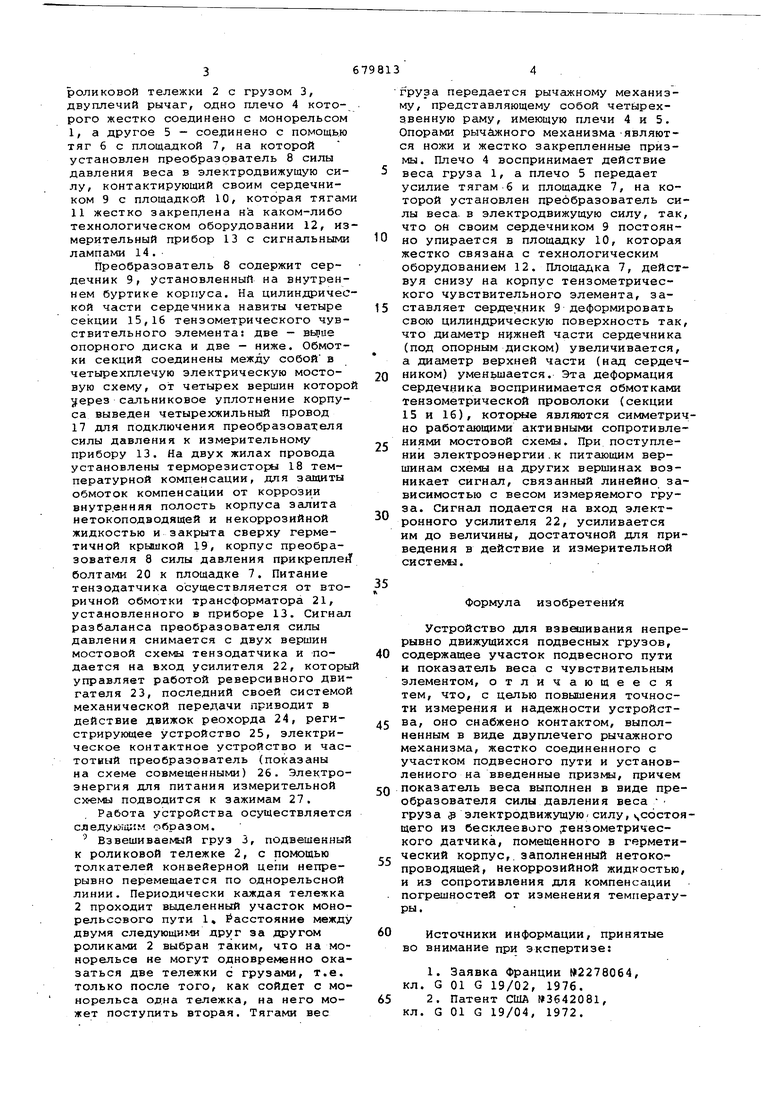

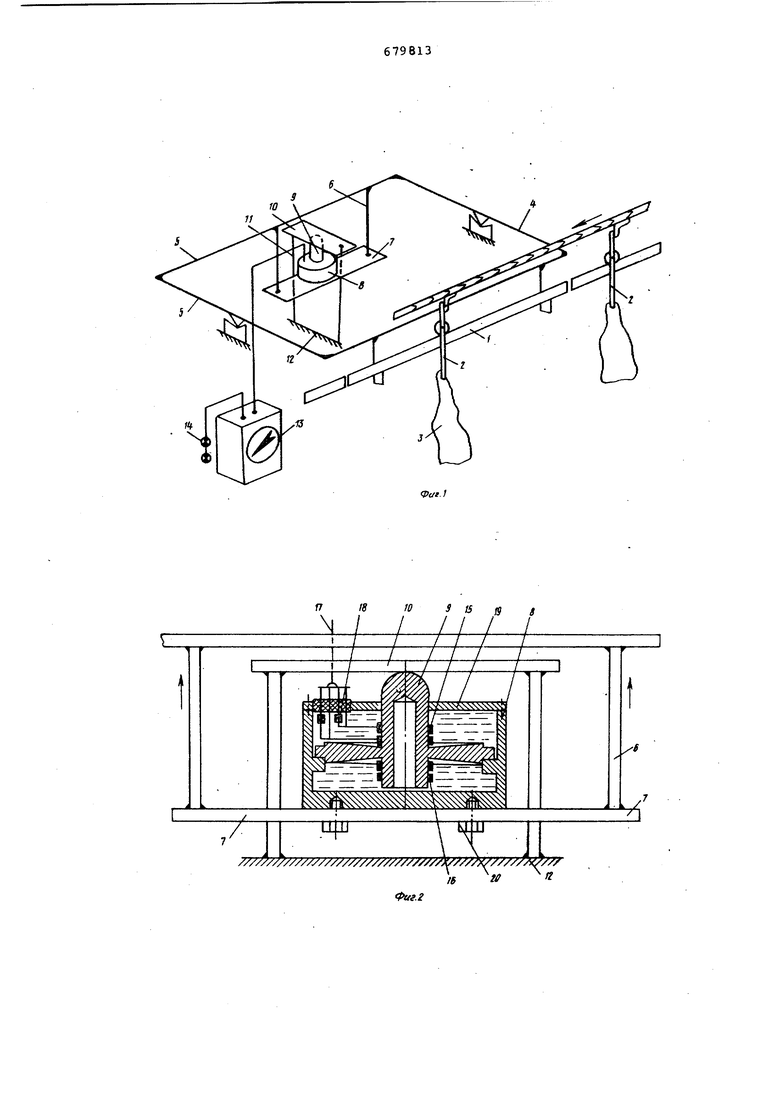

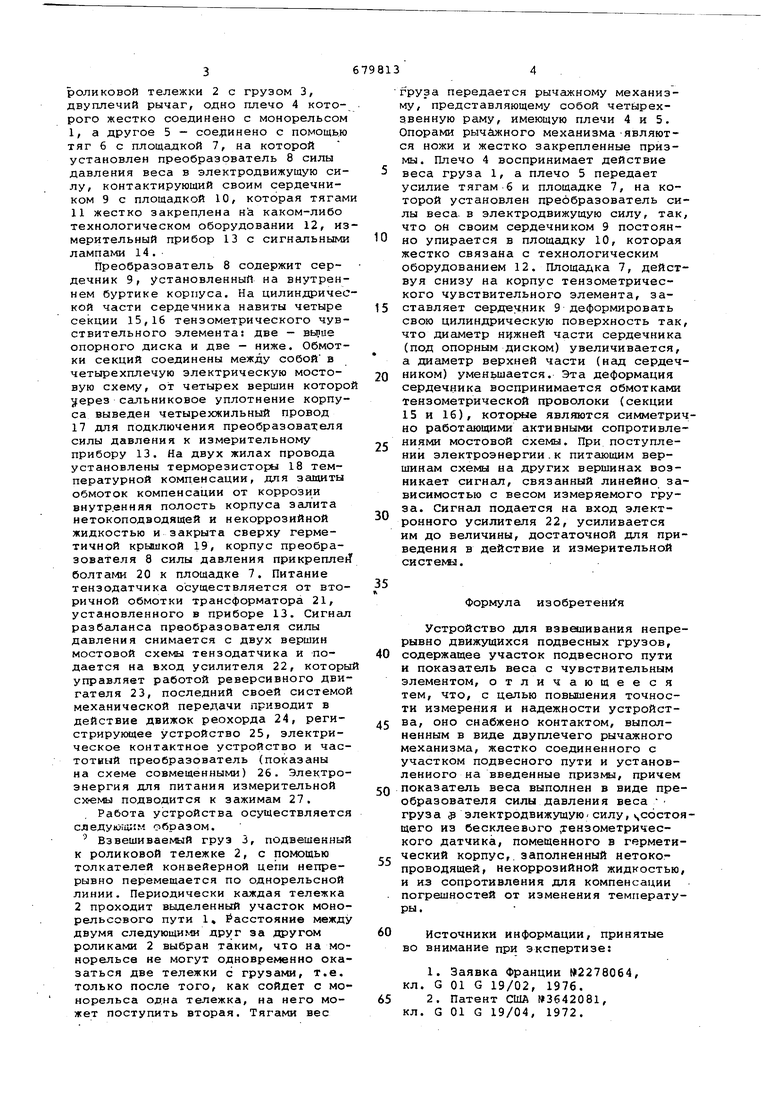

Преобразователь 8 содержит сердечник 9, установленный на внутреннем буртике корпуса. На цилиндрической части сердечника навиты четыре секции 15,16 тензометрического чувствительного элемента; две - вьпие опорного диска и две - ниже. Обмотки секций соединены между собой в четырехплечую электрическую мостовую схему, от четырех вершин которо fepe3 сальниковое уплотнение корпуса выведен четырехжильный провод 17 для подключения преобразователя силы давления к измерительному прибору 13. На двух жилах провода установлены терморезисторы 18 температурной компенсации, для защиты обмоток компенсации от коррозии внутр.енняя полость корпуса залита нетокоподводящей и некоррозийной жидкостью и закрыта сверху герметичной крышкой 19, корпус преобразователя 8 силы давления прикрепле болтами 20 к площадке 7, Питание тензодатчика осуществляется от вторичной обмотки трансформатора 21, установленного в приборе 13. Сигнал разбсшанса преобразователя силы давления снимается с двух вершин мостовой схемы тензодатчика и подается на вход усилителя 22, которы управляет работой реверсивного двигателя 23, последний своей системой механической передачи приводит в действие движок реохорда 24, регистрирующее устройство 25, электрическое контактное устройство и частотный преобразователь (показаны на схеме совмещенными) 26. Электроэнергия для питания измерительной сх-емы подводится к зажимам 27.

Работа устройства осуществляется сяедуюгд15м образом.

Взвешиваемый груз 3, подвешенный к роликовой тележке 2, с помощью толкателей конвейерной цепи непрерывно перемешается по однорельсной линии. Периодически каждая тележка 2 проходит выделенный участок монорельсового пути 1 Расстояние между двумя следующими друг за другом роликами 2 выбран таким, что на монорельсе не могут одновременно оказаться две тележки с грузами, т.е. только после того, как сойдет с монорельса одна тележка, на него может поступить вторая. Тягами вес

груза передается рычажному механизму, представляющему собой четырехзвенную раму, имеющую плечи 4 и 5. Опорами рычажного механизма-являются ножи и жестко закрепленные призмы. Плечо 4 воспринимает действие веса груза 1, а плечо 5 передает усилие тягам 6 и площадке 7, на которой установлен преобразователь силы веса, в электродвижущую силу, так, что он своим сердечником 9 постоянно упирается в площадку 10, которая жестко связана с технологическим оборудованием 12. Площадка 7, действуя снизу на корпус тензометрического чувствительного элемента, заставляет сердечник 9 деформировать свою цилиндрическую поверхность так, что диаметр нижней части сердечника (под опорным диском) увеличивается, а диаметр верхней части (над сердечником) уменьшается. Эта деформация сердечника воспринимается обмотками тензометрической проволоки (секции 15 и 16), которые являются симметрично работающими активными сопротивлениями мостовой схемы. При поступлении электроэнергии.к питающим вершинам схемы на других вершинах возникает сигнал, связанный линейно зависимостью с весом измеряемого груза. Сигнал подается на вход электронного усилителя 22, усиливается им до величины, достаточной для приведения в действие и измерительной CHCTeNSJ.

Формула изобретения

Устройство для взвешивания непрерывно движущихся подвесных грузов, содержащее участок подвесного пути и показатель веса с чувствительным элементом, отличающееся тем, что, с целью повышения точности измерения и надежности устройства, оно снабжено контактом, выполненным в виде двуплечего рычажного механизма, жестко соединенного с участком подвесного пути и установленного на введенные призьщ, причем показатель веса выполнен в виде преобразователя силы давления веса груза 5 электродвижущую- силу, ,с6стоящего из бесклеевого ,тензометрического датчика, помещенного в герметический корпус,, заполненный нетокопроводящей, некоррозийной жидкостью, и из сопротивления для компенсации . погрешностей от изменения температуры.

0 Источники информации, принятые во внимание при экспертизе:

1. Заявка Франции №2278064, кл. G 01 G 19/02, 1976. 5 2. Патент США (13642081, кл. G 01 G 19/04, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОРЕЛЬСОВЫЕ ВЕСЫ | 1992 |

|

RU2057302C1 |

| Устройство для взвешивания непрерывно движущихся подвесных грузов | 1983 |

|

SU1097897A1 |

| Устройство для взвешивания мясопродуктов | 1981 |

|

SU993037A1 |

| Система взвешивания мясопродуктов | 1990 |

|

SU1783313A1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ФАРША | 1995 |

|

RU2091029C1 |

| Установка для водной флегматизации гексогена | 1967 |

|

SU1841170A1 |

| ВЕСЫ ДЛЯ ЗАЛИВОЧНОГО КРАНА | 2006 |

|

RU2306533C1 |

| Устройство для взвешивания жидкого металла в ковше | 1990 |

|

SU1722684A1 |

| Устройство для измерения массы | 1986 |

|

SU1435949A1 |

| РЕЛЬСОВАЯ ПОДКЛАДКА | 2008 |

|

RU2376561C1 |

/////////////У///////////////// / ///Х / //)((

№

i

Авторы

Даты

1979-08-15—Публикация

1978-01-23—Подача