взвешивания жидкого металла в ковше содержит грузоприемный узел (ГУ) с силоиз- мерительным органом, связанный с электрической схемой автоматического взвешивания металла в ковше. Силоизмери- тельный орган выполнен в виде двух герметичных гидросистем (ГС) 4 и 5, каждая из которых состоит из группы сильфонов 6, объединенных в гидросистему коллекторами 7 и 8. ГС 5 жестко связана с ГУ, а ГС 4 установлена независимо от него и ГС 5, ГС 5 является рабочей, а ГС 4 служит для компенсации изменений давления в ГС 5, возникающих под действием температуры окружающей среды, атмосферного давления, вибраций формовочного оборудования и ударных нагрузок, для чего обе гидросистемы соединены с дифференциальным преобразователем 9. Дифференциальный преобразователь 9 связан с электрической схемой, включающей коммутатор 10, два аналого-цифровых преобразователя (АУП) 13 и 14, устройство 15 запоминания, блок 16 вычитания, блок 17 индикации и датчик 11 наличия ковша на ГУ. По мере заливки металла в ковш 2 давление в ГС 5 непрерывно возрастает. Пропорционально ему возрастает и сигнал с АУП 13. По окончании за ливки на блоке 17 индикации высвечивается вес залитого в ковш жидкого металла. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования жидкого металла | 1990 |

|

SU1756016A1 |

| Устройство взвешивания жидкого металла в ковше и дозирования его в слитки заданной массы | 1980 |

|

SU952433A1 |

| Весы для заливочного крана | 1986 |

|

SU1377600A2 |

| Весы для заливочного крана | 1983 |

|

SU1117457A1 |

| ВЕСЫ ДЛЯ ЗАЛИВОЧНОГО КРАНА | 2006 |

|

RU2306533C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ГРУЗОВ НА ТЕЛЬФЕРЕ | 1991 |

|

RU2025449C1 |

| МОНОРЕЛЬСОВЫЕ ВЕСЫ | 1992 |

|

RU2057302C1 |

| Система для весового учета жидкого чугуна | 1988 |

|

SU1583750A1 |

| Крановые весы | 1982 |

|

SU1059446A2 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ | 1992 |

|

RU2057301C1 |

Изобретение относится к литейному производству, в частности к устройствам автоматического взвешивания жидкого металла в ковше в условиях воздействия высоких температур окружающей среды, вибраций оборудования, ударных нагрузок, агрессивных и взрывоопасных сред. Целью изобретения является повышение надежности и точности взвешивания. Устройство для

Изобретение относится к литейному производству, в частности к устройствам автоматического взвешивания жидкого металла в ковше, и может быть использовано в металлургии, а также в химической и других отраслях промышленности для взвешивания жидких и твердых грузов в условиях воздействия низких и повышенных температур, вибрации оборудования, ударных на- грузок и перегрузок, агрессивных и взрывоопасных сред.

Известно устройство для взвешивания жидкого металла в ковше и дозирования его в слитки заданной формы. Принцип действия устройства основан на использовании тензометрических датчиков, установленных в грузоприемном узле, с помощью схемы контроля и управления. В схеме используются измерительный блок, блок управления, блок вычитания, блок сравнения и исполнительные механизмы.

Наиболее близким по технической сущности к предлагаемому является устройство для дозирования металла, содержащее дозировочный ковш, грузоподъемную платформу и основание, выполненное в виде коаксиально расположенных пустотелых цилиндров, связанных между собой рычагами параллелограммного направляющего механизма. Измеряемое усилие деформации рычагов под действием веса заполняемого металлом ковша передается посредством тяги силоизмерительному датчику, Последний связан со схемой контроля и управления, состоящей из вторичного измерителя, блока установки, блока автоматики, пускового блока и привода раздаточного ковша. При включении пускового блока блок автоматики подает сигнал на привод раздаточного ковша, который заполняет металлом дозировочный ковш. По мере увеличения массы металла изменяется нагрузка на датчике и его упругий элемент деформируется.

Однако известное устройство характеризуется низкой эксплуатационной надежностью и точностью измерений при использовании его в условиях вибрационных и температурных воздействий. Это связано с тем, что сигнал используемого силоизмерительного датчика в этих условиях содержит помехи от перечисленных факторов (вибрации, температуры и т.д.), не компенсируемые в схеме контроля и управления при установке системы на нулевой отсчет. Кроме того, отрицательно сказывается на точности взвешивания применение масла в качестве компенсатора веса тары при дозировании малых доз металла, так как в этой жидкости возникают колебания и дополнительная выталкивающая сила, которые также не учтены при установке системы на нулевой отсчет. Тензодатчики, используемые в известном устройстве, не отвечают требованиям, предъявляемым датчиками для работы в условиях взрывоопасных и агрессивных сред, перегрузок и ударных нагрузок.

. Цель изобретения - повышение точности измерения за счет исключения влияния возмущающих факторов промышленного

производства и.повышение надежности взвешивания за счет возможности отключения электрической схемы от источника питания при отсутствии ковша на позиции заливки.

Указанная цель достигается тем, что устройство, содержащее основание и грузоприемный узел, взаимосвязанные посредством силоизмерительного органа, а аналого-цифровой преобразователь и блок

индикации, дополнительно снабжены датчиком наличия ковша, дифференциальным измерительным преобразователем, коммутатором, вторым аналого-цифровым преобразователем, блоком вычитания и оперативно-запоминающим блоком, при этом выход дифференциального измерительного преобразователя соединен с первым входом коммутатора, с вторым входом которого соединён датчик наличия ковша, первый выход коммутатора соединен с первым аналого-цифровым преобразователем, выход которого соединен с первым входом блока вычитания, второй выход коммутатора соединен с вторым аналого-цифровым преобразователем сигналов, выход последнего соединен с входом оперативно-запо- минащего блока, выход которого соединен с вторым входом блока вычитания, выход которого соединен с входом блока индикации, а силоизмерительный орган выполнен в виде двух герметичных гидросистем, каждая из которых содержит по крайней мере один сильфон, установленных на основании и соединенных соответственно с первым и вторым входами дифференциального преобразователя. При этом одна из гидросистем жестко связана с грузоприемным узлом.

Выполнение силоизмерительного органа в виде двух герметичных гидросистем, содержащих сильфоны, и соединение их с дифференциальным преобразователем позволяют исключить влияние возмущающих условий производства на точность измерений. Это происходит за счет частичной амортизации вибрационных воздействий, обусловленной самой конструкцией силь- фонов и взаимной компенсацией сигналов помех, поступающих с обеих герметичных гидросистем, в дифференциальном измерительном преобразователе. В результате этого полезный сигнал с рабочей гидросистемы на вход коммутатора поступает свободным от влияния возмущающих факторов производства, что обеспечивает повышение точности взвешивания металла в ковше.

Снабжение устройства датчиком наличия ковша, установка его на грузоприемном узле и взаимосвязь с коммутатором позволяют фиксировать поступление ковша на позицию заливки и взвешивания металла и передавать соответствующий сигнал на вход коммутатора. Этим обеспечивается повышение надежности взвешивания металла в ковше в силу того, что электрическая схема находится в рабочем состоянии не постоянно, а только во время нахождения ковша на грузоприемном узле.

Снабжение электрической схемы устройства аналого-цифровым преобразователем сигналов веса пустого ковша, оперативно-запоминающим блоком и блоком вычитания позволяет учитывать изменяющийся в процессе эксплуатации (зашла- кованность, нарушение футеровки) вес пустого ковша при каждом новом взвешивании, обеспечивая тем самым точность взвешивания любого количества находящегося в ковше металла,

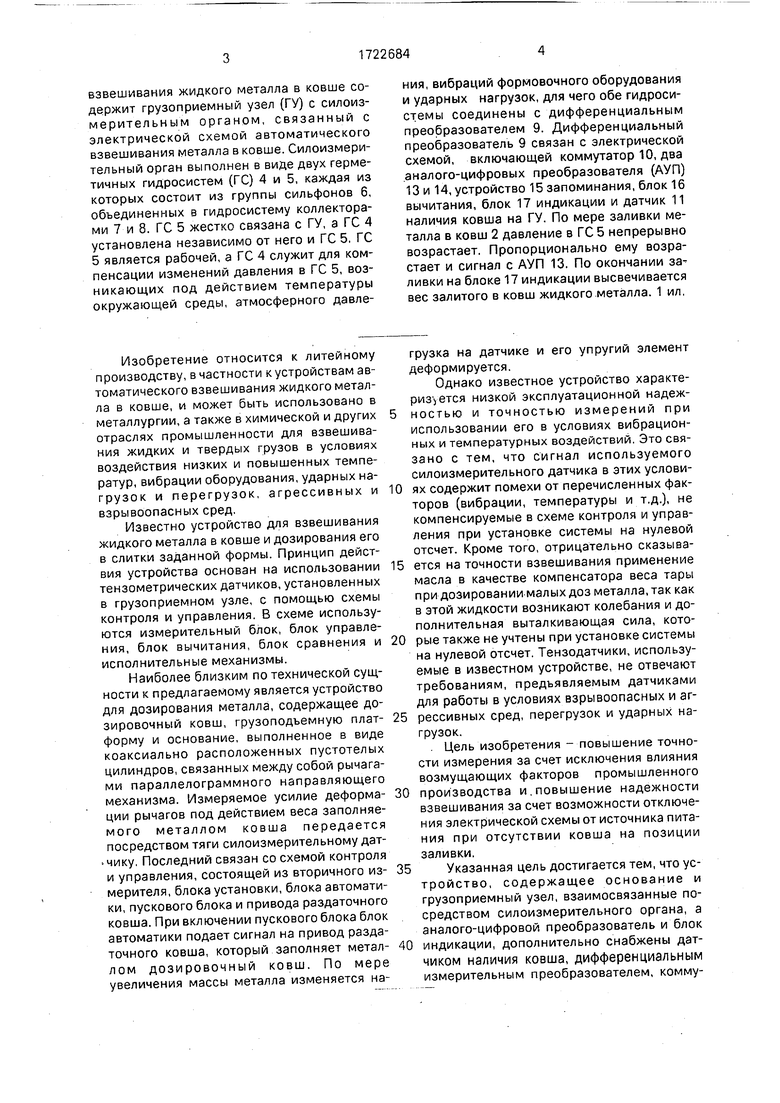

На чертеже изображена компоновочная схема устройства.

0 Устройство содержит подвижную платформу 1, неподвижное основание 2, подвижный участок монорельса 3, соединенный с платформой 1 (последние образуют грузоприемный узел), и две герме5 тичные гидросистемы 4 и.5. Каждая из гидросистем может содержать один или несколько сильфонов 6. Группы сильфонов объединены коллекторами 7 и 8. Гидросистемы установлены независимо одна от дру0 гой на основании 2 и являются силоизмерительным органом. При этом гидросистема 5 соединена с подвижной платформой 1 и является рабочей. Гидросистема 4 в этом случае служит для компенсации,

5 изменения давления в рабочей гидросистеме 5, возникающего под воздействием изменений температуры окружающей среды, атмосферного давления и вибрации оборудования.

0 Коллекторы 7 и 8 обеих гидросистем соединены соответственно с первым и вторым входами дифференциального измерительного преобразователя 9. Выход последнего связан с первым входом коммутатора 10.

5 На подвижном участке монорельса 3 и установлен датчик 11 наличия ковша 12, соединенный с вторым входом коммутатора 10. Первый выход коммутатора 10 соединен с входом аналого-цифрового преобразова0 теля 13 сигнала веса ковша с металлом, а второй выход связан с входом аналого-цифрового преобразователя 14 сигнала веса пустого ковша на позиции заливки. Выход последнего соединен с входом оперативно5 запоминающего блока 15, выход которого соединен с вторым входом блока 16 вычитания. Первый вход последнего соединен с выходом аналого-цифрового преобразователя 13, а выход - с входом блока 17 инди0 кации.

Взвешивание жидкого металла в ковше с помощью предлагаемого устройства производится следующим образом.

При отсутствии ковша 12 на подвижном

5 участке монорельса 3 давление в герметичных гидросистемах 4 и 5 передается на первый и второй входы дифференциального измерительного преобразователя 9, а с его выхода - на вход коммутатора 10. Далее сигнал не поступает, так как коммутатор 10

при отсутствии ковша 12 на подвижном участке монорельса 3 отключает выход дифференциального преобразователя 9 от остальной части схемы и снимает с нее напряжение питания. В силу того, что конст- рукция сильфонов 6 позволяет частично амортизировать вибрацию, создаваемую работой производственного оборудования, сигналы на входы дифференциального преобразователя 8 поступают частично осво- божденными от влияния указанного фактора. В дифференциальном измеритель ном преобразователе 9 сигналы давления с герметичных гидросистем 4 и 5 с оставшимися нескомпенсированными колебаниями воздействия вибрации, а также изменения давления в гидросистемах, возникающие под влиянием изменений температуры и атмосферного давления, направлены навстречу друг другу, что позволяет на выходе дифференциального преобразователя 9 получить электрический сигнал, свободный от помех, возникающих под воздействием указанных факторов.

При появлении ковша на подвижном участке монорельса 3 датчик 11 наличия ковша подает сигнал на вход коммутатора 10, который подключает выход дифференциального измерительного преобразователя 9 к остальной части схемы и включает ее пи- тание. Появление ковша 12 на позиции заливки вызывает изменение давления в герметичной гидросистеме 5, пропорциональное его весу.

Сигнал, пропорциональный весу пусто- го ковша 12 и грузоприемногоузла, с выхода дифференциального преобразователя 9 поступает на вход коммутатора 10, где разделяется на два сигнала. Один из сигналов поступает на вход аналого-цифрового пре- образователя 14 веса пустого ковша, а с его выхода - на вход оперативно-запоминающего блока 15 и далее - на вход блока 16 вычитания. По истечении времени, необходимого для запоминания блоком 15 веса пустого ковша 12 и грузоприемного узла, коммутатор 10 отключает вход аналого-цифрового преобразователя 14. По мере заливки металла в ковш 12 давление в герметичной гидросистеме 5 непрерывно возрастает, пропорционально ему возрастает и сигнал, поступающий с аналого-цифрового преобразователя 13 на один из входов блока 16 вычитания.

На другом входе блока вычитания присутствует сигнал с оперативно-запоминающего блока 15, который вычитается из сигнала, поступающего с аналого-цифрового преобразователя 13. Непрерывно меняющийся сигнал, пропорциональный в любой момент времени весу возрастающей дозы заливаемого в ковш 12 металла, поступает с ввода блока 16 вычитания на вход блока 17 индикации. По окончании заливки металла на блоке индикации высвечивается значение залитого в ковш 12 жидкого металла.

Формула изобретения Устройство для взвешивания жидкого металла в ковше, содержащее основание и грузоприемный узел, взаимосвязанные посредством силоизмерительного органа, аналого-цифровой преобразователь и блок индикации, отличающееся тем, что, с целью повышения надежности и точности взвешивания, оно снабжено датчиком наличия ковша, дифференциальным измерительным преобразователем, коммутатором, вторым аналого-цифровым преобразователем, блоком вычитания и оперативно-запоминающим блоком, при этом выход дифференциального измерительного преобразователя соединен с первым входом коммутатора, с вторым входом которого соединен датчик наличия ковша, первый выход коммутатора соединен с первым аналого-цифровым преобразователем, выход которого соединен с первым входом блока вычитания, второй выход коммутатора соединен с вторым аналого-цифровым преобразователем сигналов, выход последнего соединен с входом оперативно-запоминающего блока, выход которого соединен с вторым входом блока вычитания, выход которого соединен с входом блока индикации, а силоизмерительный орган выполнен в виде двух герметичных гидросистем, каждая из которых содержит по крайней мере один сильфон, установленных на основании и соединенных соответственно с первым и вторым входами дифференциального преобразователя, при этом одна из гидросистем жестко связана с грузоприемным узлом.

| Устройство взвешивания жидкого металла в ковше и дозирования его в слитки заданной массы | 1980 |

|

SU952433A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ МЕТАЛЛА | 1972 |

|

SU420392A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-30—Публикация

1990-06-29—Подача