ют обжигу совместно с окомкованным материалом с последующим полным удалением его из печи с отходящими газами, а затем отделенный от газа обожженный продукт окомковывают путем микротаблетирования или прокатки между валками и возвращают в печ В кипящем слое одновременно обрабатывают окомкованные материалы на основе окислов железа.

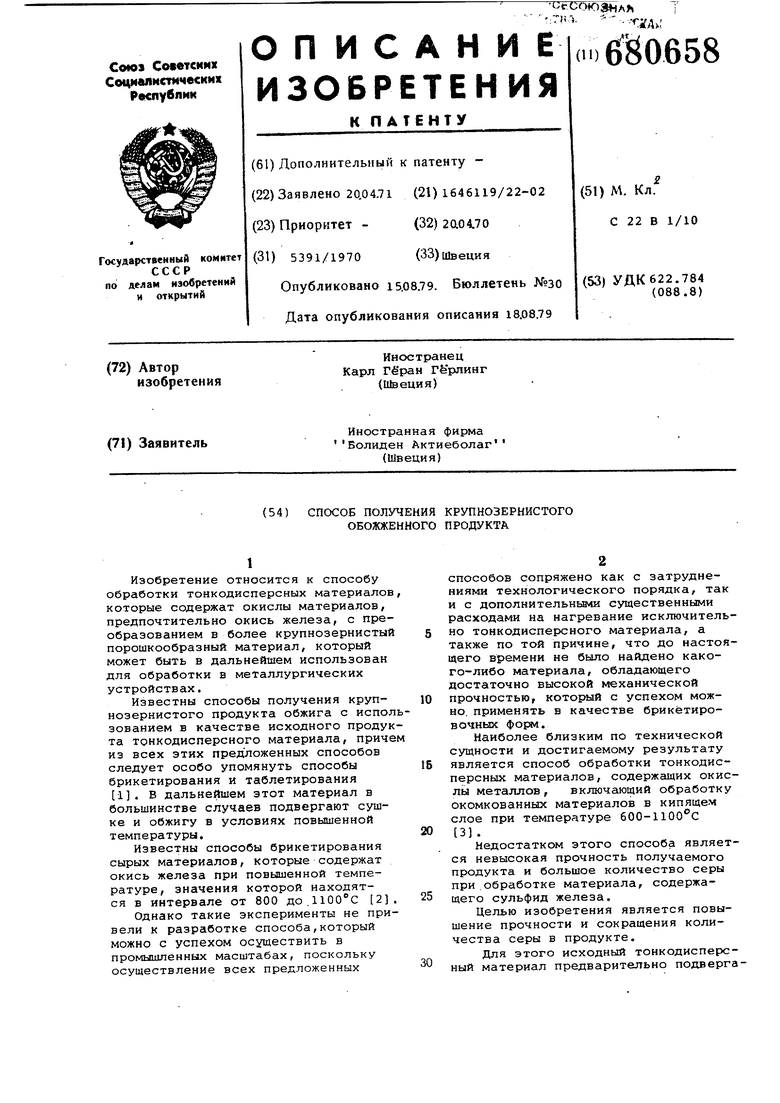

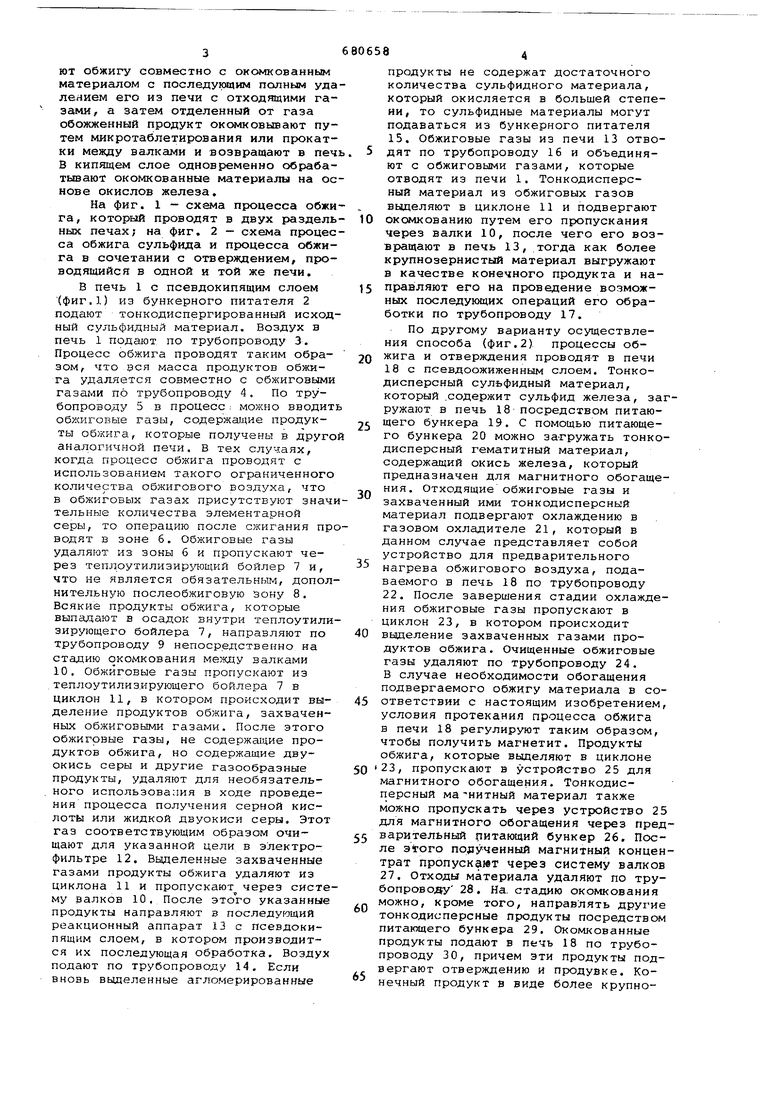

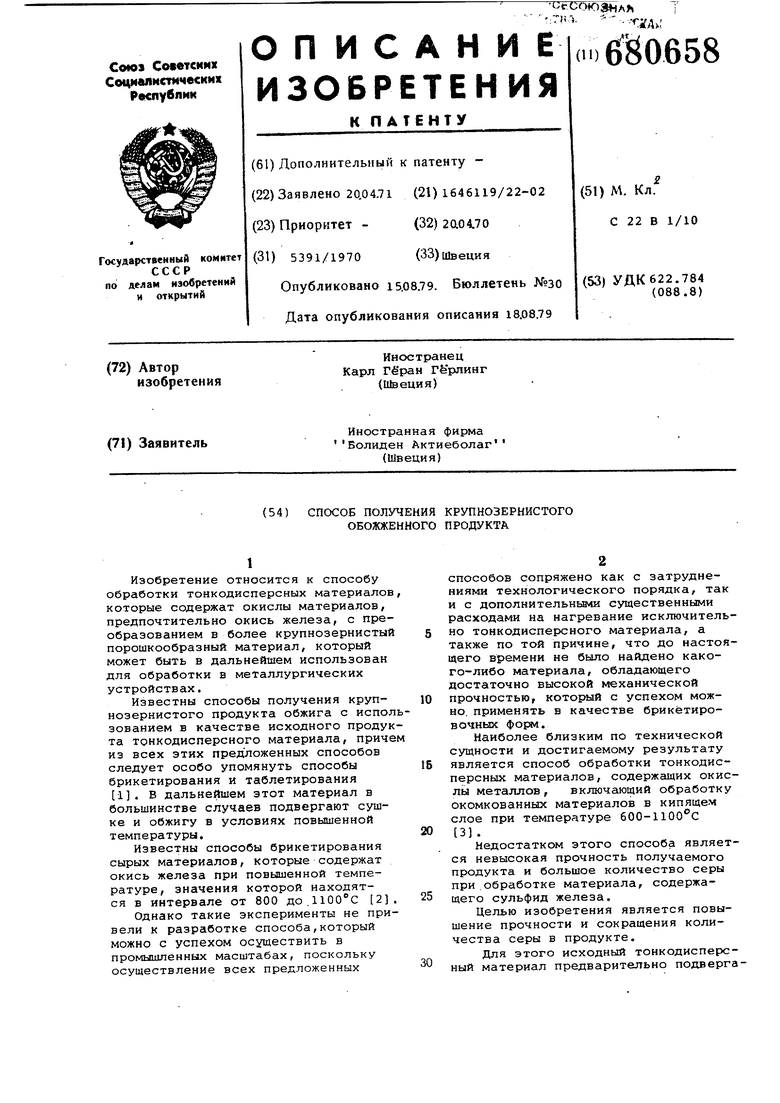

На фиг. 1 - схема процесса обжига, который проводят в двух раздельных печах; на фиг. 2 - схема процесса обжига сульфида и процесса обжига в сочетании с отверждением, проводящийся в одной и той же печи.

В печь 1 с псевдокипящим слоем (фиг.1) из бункерного питателя 2 подают тонкодиспергированный исходный сульфидный материал. Воздух в печь 1 подают по трубопроводу 3. Процесс обжига проводят таким образом, что 9СЯ масса продуктов обжига удаляется совместно с обжиговыми газами по трубопроводу 4. По трубопроводу 5 в процесс. можно вводит обжиговые газы, содержа111ие продукты обжига, которые получены в друго аналогичной печи. В тех случаях, когда процесс обжига проводят с использованием такого ограниченного количества обжигового возлуха, что в обжиговых газах присутствуют значтельные количества элементарной серы, то операцию после сжигания прводят в зоне 6. Обжиговые газы удаляют из зоны 6 и пропускают через теплоутилизирующий бойлер 7 и, что не является обязательным, дополнительную послеобжиговую зону 8. Всякие продукты обжига, которые выпадают в осадок внутри теплоутилизирующего бойлера 7, направляют по трубопроводу 9 непосредственно на стадию окомкования между залками 10, Обжиговые газы пропускают из теплоутилнз.ирующего бойлера 7 в циклон 11, в котором происходит выделение продуктов обжига, захваченных обжиговьлчи газами. После этого обжиговые газы, не содержаддие продуктов обжига, но содержащие двуокись серы и другие газообразные продукты, удаляют для необязательного использования в ходе проведения процесса получения серной кислоты или жидкой двуокиси серы. Этот газ соответствующим образом очищают для указанной цели в электрофильтре 12. Выделенные захваченные газами продукты обжига удаляют из циклона 11 и пропускают через систему валков 10. После этого указанные продукты направляют в последующий реакционный аппарат 13 с псевдокипящим слоем, в котором производится их последующая обработка. Воздух подают по трубопроводу 14. Если вновь выделенные агломерированные

продукты не содержат достаточного количества сульфидного материала, который окисляется в большей степени, то сульфидные материалы могут подаваться из бункерного питателя 15. Обжиговые газы из печи 13 отводят по трубопроводу 16 и объединяют с обжиговыми газами, которые отводят из печи 1. Тонкодисперсный материал из обжиговых газов выделяют в циклоне 11 и подвергают

0 окомкованию путем его пропускания через валки 10, после чего его возвращают в печь 13, тогда как более крупнозернистый материал выгружают в качестве конечного продукта и направляют его на проведение возможных последующих операций его обработки по трубопроводу 17.

По другому варианту осуществления способа (фиг.2) процессы обжига и отверждения проводят в печи 18 с псевдоожиженным слоем. Тонкодисперсный сульфидный материал, который .содержит сульфид железа, загружают в печь 18 посредством питающего бункера 19. С помощью питающего бункера 20 можно за-гружать тонкодисперсный гематитный материал, содержащий окись железа, который предназначен для магнитного обогащения. Отходящие обжиговые газы и захваченный ими тонкодисперсный материал подвергают охлаждению в газовом охладителе 21, который в данном случае представляет собой устройство для предварительного

5 нагрева обжигового воздуха, подаваемого в печь 18 по трубопроводу 22. После завершения стадии охлаждения обжиговые газы пропускают в циклон 23, в котором происходит

0 выделение захваченных газами продуктов обжига. Очищенные обжиговые газы удаляют по трубопроводу 24. В случае необходимости обогащения подвергаемого обжигу материала в соответствии с настоящим изобретением, условия протекания процесса обжига в печи 18 регулируют таким образом, чтобы получить магнетит. Продукты обжига, которые выделяют в циклоне

0 23, пропускают в устройство 25 для магнитного обогащения. Тонкодисперсный ма - нитный материал также можно пропускать через устройство 25 для магнитного обогащения через пред5 верительный 1итающий бункер 26. После порученный магнитный концентрат пропускамт через систему валков 27. Отходы материала удаляют по трубопроводу 28, На. стадию окомкования

„ можно, кроме того, направлять другие тонкодисперсные продукты посредством питающего бункера 29. Окомкованные продукты подают в печь 18 по трубопроводу 30, причем эти продукты подвергают отверждению и продувке. Конечный продукт в виде более крупнозернистого порошкообразного материала отводят по трубопроводу 31 и, в случае необходимости, направляют на другие стадии для осуществления дальнейших операций переработки.

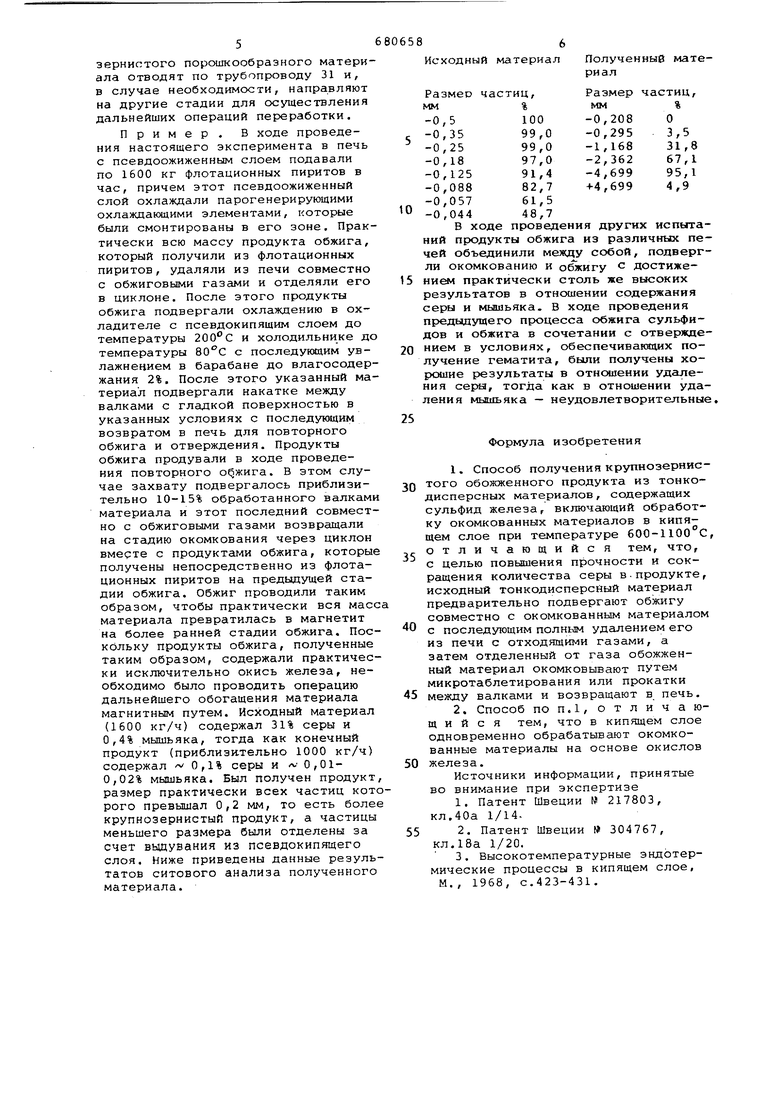

Пример. В ходе проведения настоящего эксперимента в печь с псевдоожиженным слоем подавали по 1600 кг флотационных пиритов в час, причем этот псевдоожиженный слой охлаждали парогенерирующими охлаждающими элементами, которые были смонтированы в его зоне. Практически всю массу продукта обжига, который получили из флотационных пиритов, удаляли из печи совместно с обжиговыми газами и отделяли его в циклоне. После этого продукты обжига подвергали охлаждению в охладителе с псевдокипящим слоем до температуры и холодильнике до температуры с последующим увлажнением в барабане до влагосодержания 2%. После этого указанный материал подвергали накатке между валками с гладкой поверхностью в указанных условиях с последующим возвратом в печь для повторного обжига и отверждения. Продукты обжига продували в ходе проведения повторного обжига. В этом случае захвату подвергалось приблизительно 10-15% обработанного валками материала и этот последний совместно с обжиговыми газами возвращали на стадию окомкования через циклон вместе с продуктами обжига, которые получены непосредственно из флотационных пиритов на предыдущей стадии обжига. Обжиг проводили таким образом, чтобы практически вся масс материала превратилась в магнетит на более ранней стадии обжига. Поскольку продукты обжига, полученные таким образом, содержали практически исключительно окись железа, необходимо было проводить операцию дальнейшего обогащения материала магнитным путем. Исходный материал (1600 кг/ч) содержал 31% серы и 0,4% мышьяка, тогда как конечный продукт (приблизительно 1000 кг/ч) содержал v 0,1% серы и -v 0,010,02% мышьяка. Был получен продукт размер практически всех частиц которого превышал 0,2 мм, то есть более крупнозернистый продукт, а частицы меньшего размера были отделены за счет выдувания из псевдокипящего слоя. Ниже приведены данные результатов ситового анализа полученного материала.

Полученные матеИсходный материал риал

Размер частиц,

Размер частиц.

%

мм

-0,5

100

99,0

-0,35

-0,25

99,0

-0,18

97,0

-0,125

91,4

-0,088

82,7

61,5

-0,057

0

-0,044

48,7

В ходе проведения других испытаний продукты обжига из различных печей объединили между собой, подвергли окомкованию и обжкгу с достиже5нием практически столь же высоких результатов в отношении содержания серы и мышьяка. В ходе проведения предыдущего процесса обжига сульфидов и обжига в сочетании с отверждением в условиях, обеспечивакядих по0лучение гематита, были получены хорсяиие результаты в отношении удаления серы, тогда как в отношении удаления мышьяка - неудовлетворительные.

25

Формула изобретения

1.Способ получения крупнозернистого обожженного продукта из тонко0дисперсных материалов, содержащих сульфид железа, включающий обработку окомкованных материалов в кипящем слое при температуре 600-1100с, отличающийся тем, что,

5

с целью повышения прочности и сокращения количества серы в.продукте, исходный тонкодисперсйый материал предварительно подвергают обжигу совместно с окомкованным материалом

0 с последующим полным удалением его из печи с отходящими газами, а затем отделенный от газа обожженный материал окомковывают путем микротаблетирования или прокатки

5 между валками и возвращают в печь.

2.Способ поп.1,отличающ и и с я тем, что в кипящем слое одновременно обрабатывают окомкованные материалы на основе окислов

0 железа.

Источники информации, принятые во внимание при экспертизе

1.Патент Швеции № 217803, кл.40а 1/14.

2.Патент Швеции 304767,

5 кл.18а 1/20.

3.Высокотемпературные эндотермические процессы в кипящем слое,

М., 1968, с,423-431.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА В КИПЯЩЕМ СЛОЕ | 1971 |

|

SU304760A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МЫШЬЯКОВО-СУРЬМЯНИСТЫХ КОНЦЕНТРАТОВ ИЛИ РУД | 2009 |

|

RU2398034C1 |

| СПОСОБ ОБЖИГА МЕТАЛЛОСОДЕРЖАЩИХ СУЛЬФИДНО-МЫШЬЯКОВИСТЫХ ИЛИ СУЛЬФИДНО-ЗОЛОТОСОДЕРЖАЩИХ РУД ИЛИ КОНЦЕНТРАТОВ | 1992 |

|

RU2078146C1 |

| Способ получения металлического расплава из измельченного железорудного материала | 1976 |

|

SU976856A3 |

| Способ переработки сульфидного концентрата, содержащего драгоценные металлы | 2018 |

|

RU2691153C1 |

| Способ переработки сульфидных железосодержащих материалов | 1979 |

|

SU976855A3 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКИХ РУД И КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, МЫШЬЯК, УГЛЕРОД И СЕРУ | 1992 |

|

RU2079562C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ СКОРОДИТОВЫХ РУД | 2015 |

|

RU2604551C1 |

| Способ селективной очистки горячего газа | 1974 |

|

SU1103784A3 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2353679C2 |

Авторы

Даты

1979-08-15—Публикация

1971-04-20—Подача