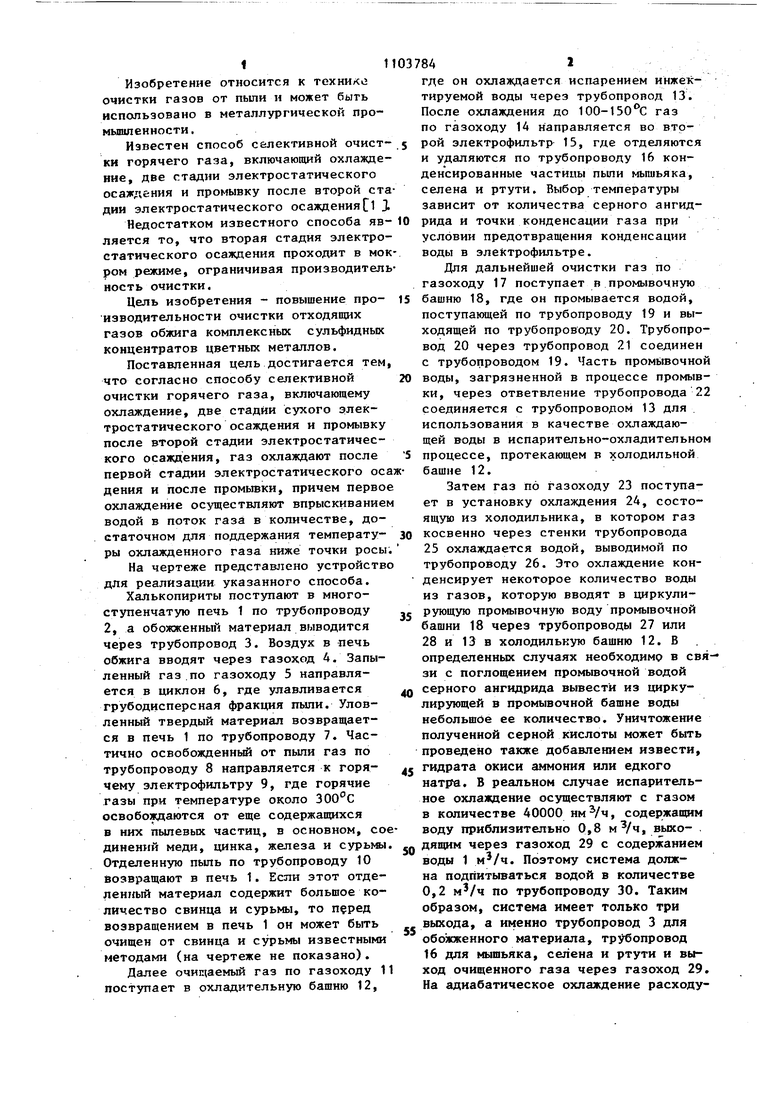

Изобретение относится к тсхнико очистки газов от пьши и может быть использовано в металлургической промышленности. Известен способ селективной очист ки горячего газа, включающий охлажде ние, две стадии электростатического осаждения и промывку после второй ст дии электростатического осажденияfl j Недостатком известного способа яв ляется то, что вторая стадия электро статического осаждения проходит в мо ром режиме, ограничивая производител ность очистки. Цель изобретения - повышение производительности очистки отходящих газов обжига комплексных сульфидных концентратов цветных металлов. Поставленная цель достигается тем что согласно способу селективной очистки горячего газа, включающему охлаждение, две стадии сухого электростатического осаждения и промывку после второй стадии электростатического осаждения, газ охлаждают после первой стадии электростатического ос дения и после промывки, причем перво охлаждение осуществляют впрыскивание водой в поток газа в количестве, достаточном для поддержания температуры охлажденного газа ниже точки росы На чертеже представлено устройств для реализации указанного способа. Халькопириты поступают в многоступенчатую печь 1 по трубопроводу 2, а обожженньп1 материал выводится через трубопровод 3. Воздух в печь обжига вводят через газоход А. Запыленный газ .по газоходу 5 направляется в циклон 6, где улавливается грубодисперсная фракция пьши. Уловленный твердый материал возвращается в печь 1 по трубопроводу 7. Частично освобожденный от пыли газ по трубопроводу 8 направляется к горячему электрофильтру 9, где горячие газы при температуре около освобождаются от еще содержащихся в них пылевых частиц, в основном, сое динений меди, цинка, железа и )I Отделенную пыль по трубопроводу 10 возвращают в печь 1. Если этот отделенный материал содержит большое количество свинца и сурьмы, то возвращением в печь 1 он может быть очищен от свинца и сурьмы известными методами (на чертеже не показано). Далее очищаемый газ по газоходу 1 поступает в охладительную башню 12, где он охлаждается испарением инжектируемой воды череэ трубопровод 13. После охлаждения до 100-150 С газ по газоходу 14 н:аправляется во второй электрофильтр- 15, где отделяются и удаляются по трубопроводу 16 конденсированные частипы пыли мышьяка, селена и ртути. Выбор температуры зависит от количества серного ангидрида и точки конденсации газа при условии предотвращения конденсации воды в электрофильтре. Для дальнейшей очистки газ по газоходу 17 поступает в промывочную башню 18, где он промывается водой, поступающей по трубопроводу 19 и выходящей по трубопроводу 20. Трубопровод 20 через трубопровод 21 соединен с трубопроводом 19. Часть промывочной воды, загрязненной в процессе промывки, через ответвление трубопровода 22 соединяется с трубопроводом 13 для использования в качестве охлаждающей воды в испарительно-охладительном процессе, протекающем в холодильной башне 12. Затем газ по газоходу 23 поступает в установку охлаждения 24, состоящую из холодильника, в котором газ косвенно через стенки трубопровода 25 охлаждается водой, выводимой по трубопроводу 26. Это охлаждение конденсирует некоторое количество воды из газов, которую вводят в циркулирующую промывочную воду промывочной башни 18 через трубопроводы 27 или 28 и 13 в холодильную башню 12. В определенных случаях необходимо в связи с поглощением промывочной водой серного ангидрида вывести из циркулирующей в промывочной башне воды небольшое ее количество. Уничтожение полученной серной кислоты может быть проведено также добавлением извести, гидрата окиси аммония или едкого натра. В реальном случае испарительное охлаяздение осуществляют с газом в количестве 40000 , содержащим воду приблизительно , выхо- . дящим через газоход 29 с содержанием воды 1 м/ч. Поэтому система должна подпитываться водой в количестве 0,2 м/ч по трубопроводу 30. Таким образом, система имеет только три выхода, а именно трубопровод 3 для обожженного материала, трубопровод 16 для мышьяка, селена и ртути и выход очищенного газа через газоход 29. На адиабатическое охлаждение расходуI 110378A4

ется приблизительно 4 воды, чтонаправляется в первую ступень охлажсоответствует 0,1 л/ч на 1 нм /газа.дения, благодаря чему вымытые частицы Основное количество воды для испари-освобождаются и осаждаются в электротельного охлаждения получается прифильтре 15.

рекуперативном охлаждении в конеч-5 Способ имеет большую потенциальную

ной стадии. Во избежание накопленияобласть применения не только для обпыли в промьюочной воде промьюочнойжиговых процессов, но и для пиромебашни 18 некоторая часть этой водыталлургической промьшшенности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения крупнозернистого обожженного продукта | 1971 |

|

SU680658A3 |

| Способ окускования тонкоизмельченного железорудного материала | 1971 |

|

SU628827A3 |

| СПОСОБ ОБРАБОТКИ ВИСМУТСОДЕРЖАЩИХ СУЛЬФИДНЫХ РУД И КОНЦЕНТРАТОВ ТАКИХ РУД | 1996 |

|

RU2136768C1 |

| Способ получения черновой меди из медной руды | 1979 |

|

SU1128844A3 |

| Способ переработки сульфидных железосодержащих материалов | 1979 |

|

SU976855A3 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ МЫШЬЯК И СЕРУ | 2012 |

|

RU2486135C1 |

| Способ очистки обжигового сернистого газа | 1976 |

|

SU572426A1 |

| СПОСОБ ОБЖИГА В КИПЯЩЕМ СЛОЕ | 1971 |

|

SU304760A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420452C1 |

| Способ очистки сернистого газа | 1990 |

|

SU1754649A1 |

СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ ГОРЯЧЕГО ГАЗА, включающий охлаждение; две стадии электростатического осаждв ния и промывку после второй стадии электростатического осаждения, отличающийся тем, что, с целью повышения производительности очистки отходящих газов обжига комплексных сульфидных концентратов цветных металлов, газ охдаждают после первой стадии электростатического осаждения и после промывки,причем первое охлаждение осуществляют впрыскиваемой водой в поток газа в количестве,обеспечивающем поддержание температуры охлажденного газа ниже точки росы. СО с САЭ ч 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОДУКТОВ ИЗ СТАЛИ | 1992 |

|

RU2104821C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1984-07-15—Публикация

1974-04-30—Подача