Изобретение относится к станкостроению и может быть использовано при закреплении деталей типа колец на станках различных групп.

В основном авт. св. № 191992 описано устройство для базирования деталей, содержащее униполярный магнитный патрон с неподвижно установленной на корпусе катушкой , магнитный поток, выходяший из торца полюсного наконечника, прикрепленного к шпинделю, замыкается через базируемую деталь, кольцевой зазор, заполненный жидкостью, через неподвижную часть устройства, обеспечивающую центрирование детали в струе жидкости или газа, выполненной из магнитопроводного материала, а также через корпус и зазор между вращающимися шпинделем и корпусом 1.

Магнитньш поток, проходящий через неподвижную часть устройства, обеспечивающую центрирование в струе жидкости или газа, создает неблагоприятные условия для центрирования детали, так как при самых незначительных радиальных смещениях деталей в процессе ее обработки (например, от действия обрабатывающего инструмента) появляется сила магнитного притяжения, возникающая в результате одностороннего уменьшения радиального зазора, вследствие чего центрирование нарушается вплоть до «залипания детали с поверхностью центрирующей расточки.

В известном устройстве при прохождении магнитного потока через зазор между базируемой деталью и неподвижной частью устройства неизбежно затягивание магнитными силами щлама (стружки), образующегося при обработке, в кольцевой зазор, а это приводит при накоплении щлама к нарушению центрирования.

Цель изобретения - улучшить центрирование детали в процессе обработки.

Для этого в предлагаемом устройстве неподвижная часть устройства, обеспечивающая центрирование деталей в струе жидкости или газа, выполнена из немагнитного материала, например латуни, а установленный на шпинделе станка магнитный патрон выполнен с полюсами, разделенными немагнитным слоем.

Поскольку магнитный поток замыкается через деталь непосредственно, то исключается магнитная радиальная сила, сдвигающая деталь, а это дает возможность улучшить центрирование детали. Исключается также затягивание шлама в кольцевой зазор из-за отсутствия магнитного потока в зазоре.

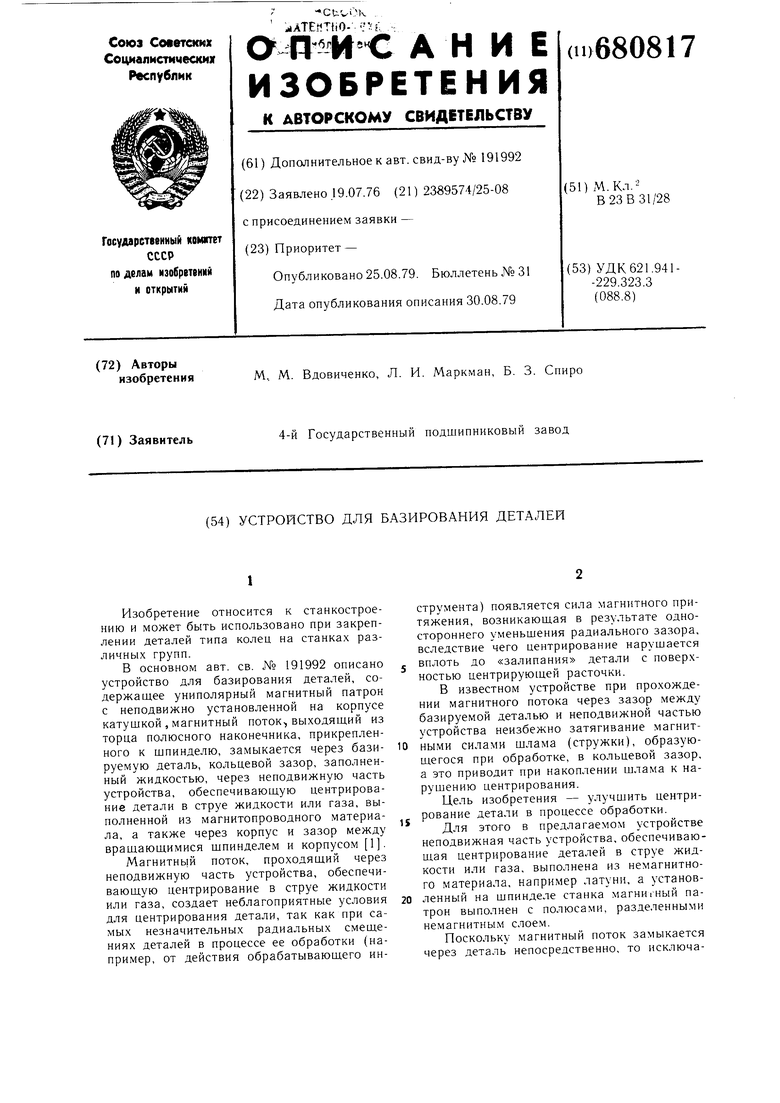

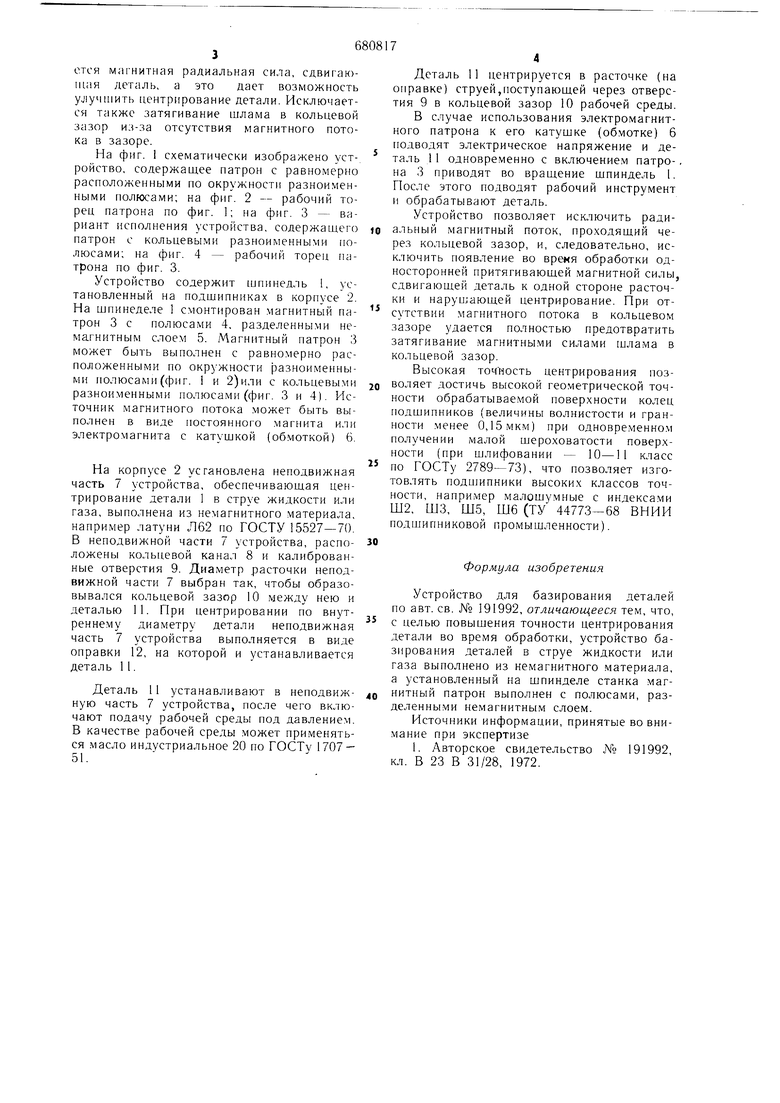

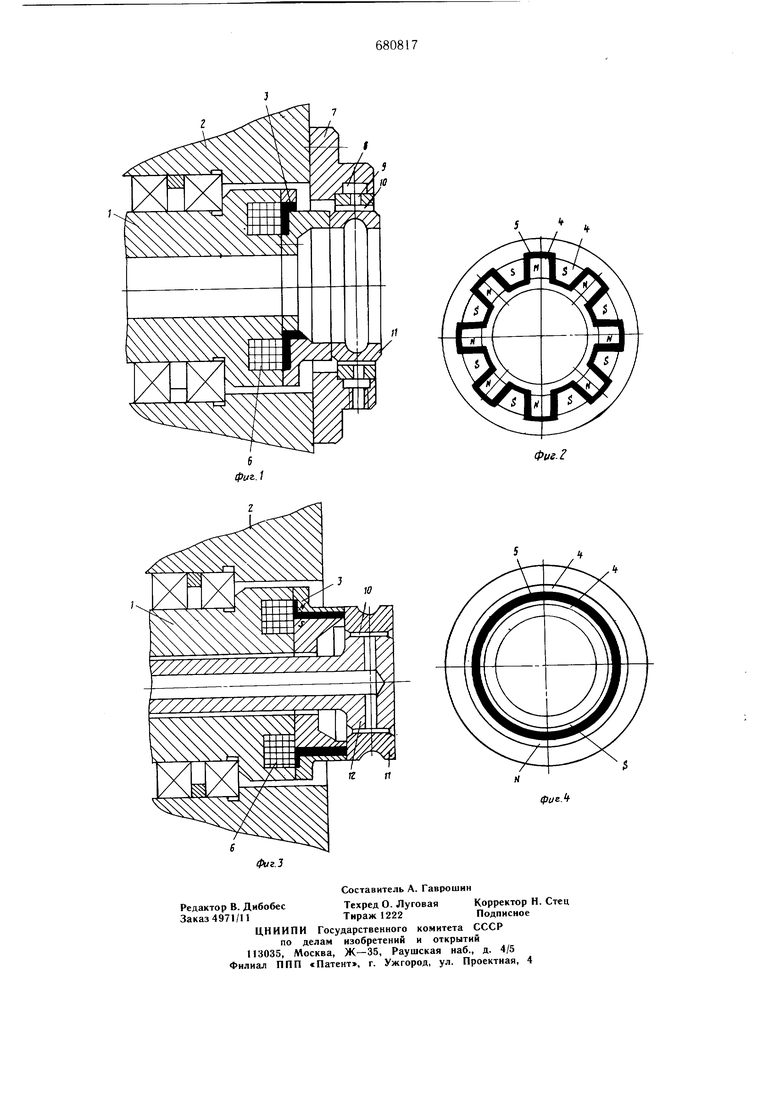

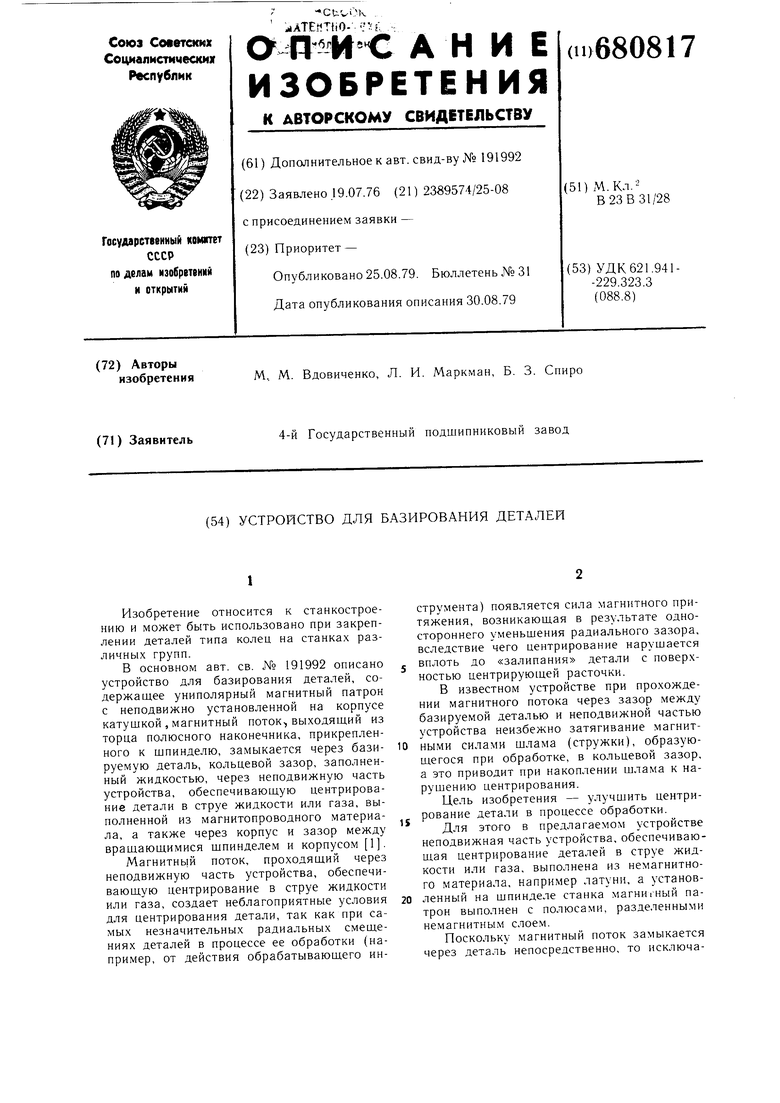

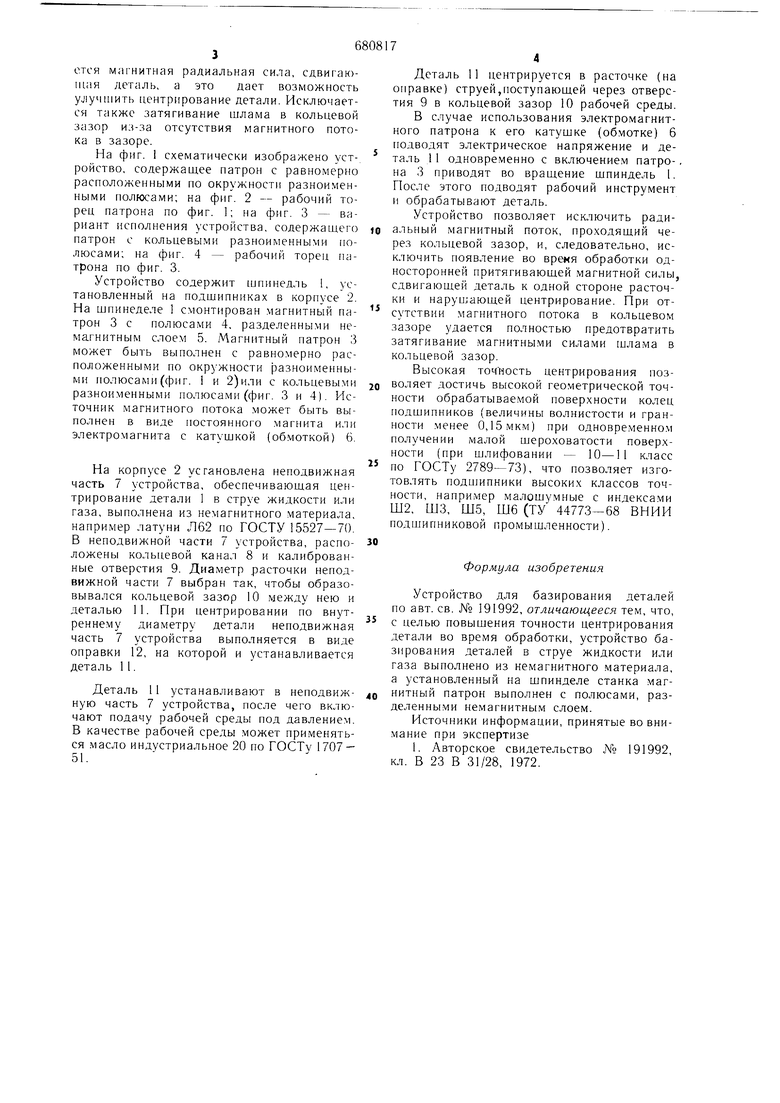

На фиг. 1 схематически изображено устройство, содержащее патрон с равномерно расположенными по окружности разноименными полюсами; на фиг. 2 - рабочий торец патрона по фиг. 1; на фиг. 3 - вариант исполнения устройства, содержаш,его патрон с кольцевыми разноименными полюсами; на фиг. 4 - рабочий торец патрона по фиг. 3.

Устройство содержит шпипедль 1, установленный на подшипниках в корпусе 2. На шпинеделе I с.монтирован магнитный патрон 3 с полюсами 4, разделенными немагнитным слоем 5. Магнитный патрон 3 может быть выполнен с равномерно расположенными по окружности разноименными полюсами(фиг. 1 и 2)или с кольцевыми разноименными полюсами (фиг. 3 и 4). Источник магнитного потока может быть выполнен в виде постоянного .магнита или электромагнита с катушкой (об.моткой) 6.

На корпусе 2 усгановлена неподвижная часть 7 устройства, обеспечиваюшая центрирование детали 1 в струе жидкости или газа, выполнена из немагнитного материала, например латуни Л62 по ГОСТУ 15527-70. В неподвижной части 7 устройства, расположены кольцевой канал 8 и калиброванные отверстия 9. Диаметр расточки неподвижной части 7 выбран так, чтобы образовывался кольцевой зазор 10 между нею и деталью 11. При центрировании по внутреннему диаметру детали неподвижная часть 7 устройства выполняется в виде оправки 12, на которой и устанавливается деталь 1I.

Деталь 11 устанавливают в неподвижкую часть 7 устройства, после чего включают подачу рабочей среды под давлением. В качестве рабочей среды может применяться масло индустриальное 20 по ГОСТу 1707 - 51.

Деталь 11 центрируется в расточке (на оправке) струей,поступаюш,ей через отверстия 9 в кольцевой зазор 10 рабочей среды.

В случае использования электромагнитного патрона к его катушке (обмотке) б подводят электрическое напряжение и деталь 11 одновременно с включением патро-, на 3 приводят во вращение шпиндель I. После этого подводят рабочий инструмент и обрабатывают деталь.

Устройство позволяет исключить радиальный магнитный поток, проходяший через кольцевой зазор, и, следовательно, исключить появление во время обработки односторонней притягивающей магнитной силы, сдвигающей деталь к одной стороне расточки и нарушающей центрирование. Г1ри отсутствии магнитного потока в кольцевом зазоре удается полностью предотвратить затягивание .магнитны.ми силами шлама в кольцевой зазор.

Высокая точность центрирования позволяет достичь высокой геометрической точности обрабатываемой поверхности колец подшипников (величины волнистости и гранности менее 0,15 мкм) при одновре.менно.м получении малой шероховатости поверхности (при шлифовании - 10-11 класс по ГОСТу 2789-73), что позволяет изготовлять подшипники высоких классов точности, например малошумные с индексами Ш2, ШЗ, Ш5, гиб (ТУ 44773-68 ВНИИ подшипниковой промышленности).

Формула изобретения

Устройство для базирования деталей по авт. св. № 191992, отличающееся тем, что, с целью повышения точности центрирования детали во время обработки, устройство базирования деталей в струе жидкости или газа выполнено из немагнитного материала, а установленный на шпинделе станка магнитный патрон выполнен с полюсами, разделенными немагнитным слоем.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство № 191992, кл. В 23 В 31/28, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для базирования и вращения деталей типа колец | 1975 |

|

SU618263A1 |

| УСТРОЙСТВО для БАЗИРОВАНИЯ ДЕТАЛЕЙ | 1967 |

|

SU191992A1 |

| Магнитный патрон | 1972 |

|

SU448081A1 |

| Устройство для базирования и вращения деталей типа колец приборных подшипников | 1976 |

|

SU627948A2 |

| Устройство для подачи смазочно-охлаждающей жидкости в зону обработки | 1980 |

|

SU921826A1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| ИНСТРУМЕНТ ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1991 |

|

RU2077418C1 |

| Способ базирования цилиндрических деталей и устройство для его осуществления | 1978 |

|

SU738826A1 |

| Электромагнитный патрон | 1978 |

|

SU770671A1 |

| УСТРОЙСТВО для БАЗИРОВАНИЯ И ВРАЩЕНИЯ ДЕТАЛЕЙ ТИПА КОЛЕЦ ПРИБОРНЫХ ПОДШИПНИКОВ | 1972 |

|

SU360198A1 |

Авторы

Даты

1979-08-25—Публикация

1976-07-19—Подача