1

Изобретение относится к станкостроению, в частности к способам и устройствам для ба зирования деталей при их обработке на металлорежущих станках и при контроле на приборах и может быть использовано, например для базирования колец подшипников качения и гильз двигателей внутреннего сторанйя при обработке на круглошлифовальных станинах.

Известен способ базирования цилиндрических деталей, использующий тдростатический принцип базирования.

Устройспво для осуществления этого способа имеет неподвижную гидростатическую опору, позволяющую базировать детали без вращения опоры и деформации деталей.

В известном способе деталь фиксируют в осевом направлении и взвещивают над жесткой цилиндрической оправкой путем подачи текучей средь (жидкости или газа) под давлением в зазор между деталью и неподвижной жесткой цилиндрической оправкой.

Недостаток известного способа заключается

. в Т9М, что наличие геометрических погрепшостей, например некруглости базовых поверхностей тонкостенных деталей, приводит к повышенной деформации последних и к ухудшению геометрии обрабатьшаемой поверхности, т.е. к некруглости или овальности. При базировании толстостенньк деталей наблюдается переменная жесткость базирования и направления силы резания, т.е. радиальные жесткости базирования деталей по периметру каждого поперечного сечения сильно разливаются между собой, что также приводит к некруглости или овальной

10 обрабатьшаемой поверхности деталей.

Устройство для осуществления данного cftoсоба представляет собой гидростатическзто опору с осевым упором и неподвижной, жесткой цилиндрической оправкой, имеющей подводя15щие кана;п 1 для подаЧи текучей среды в зазор между оправкой и деталью 1.

Однако устройство не обеспечивает тошюго базирования деталей из-за влияния неточности их базовых поверхностей на форму тонкостен20ных деталей и на жесткость базирования толстостенных деталей.

Целью изобретения является повьппение точности путём уйенъЦЛения возникаюТцих из-за

геометрических погрешностей базовых поверхностей деталей деформации тонкостенных деталей и неравномерности радиальной жесткости базирования по периметру каждого поперечного сечения толстостенных деталей.

Цель достигается тем, что в предлагаемом способе базирования цилиндрических деталей, включающем такие операции, как фиксирование деталей в осевом направлении и взвешивание их над цилиндрической оправкой путем подачи текучей среды (жидкоста или газа) под давлением в зазор между деталью и оправкой, производят выравнивание величины зазора межд деталью и оправкой по периметру в каждом их поперечном сечении путем деформации оправки под действием давления текучей средьГ

Для осуществления, предлагаемого способа устройство вьтолнено в виде гидростатической опоры, имеющей неподвижную цилиндрическую оправку с ос«вым упором, подводящими каналами для подачи текучей среды в зазор между оправкой и деталью. Для повышения точности базирования за счет уменьшения деформации тонкостенных деталей и неравномерности радиальной жесткости базирования по периметру каж дого поперечного сечения толстостенных деталей в предлагаемом устройстве оправка вьшолнена в виде, по крайней мере, одной тонкостенной полузакрытой оболочки, жестко и консольно закрепленной на неподвижном цилиндрическом стержне и имеющей толщину, меньшую толщины стенки базируемой детали.

Кроме того, для повышения устойчивости оправки между оболочкой и стержнем со стороны открытого конца оболочки установлено элас тичное уплотнение, образующее замкнутую кольцевую полость между оболочкой и стержнем. Кольцевая полость сообщается с подводящими каналами.

Подводящие каналы могут быть вьшолнены в стенке рболочки и в виде Дроссельных отверстий, что обеспечивает возможность повышения жесткости при работе оправки на текучей газовой среде.

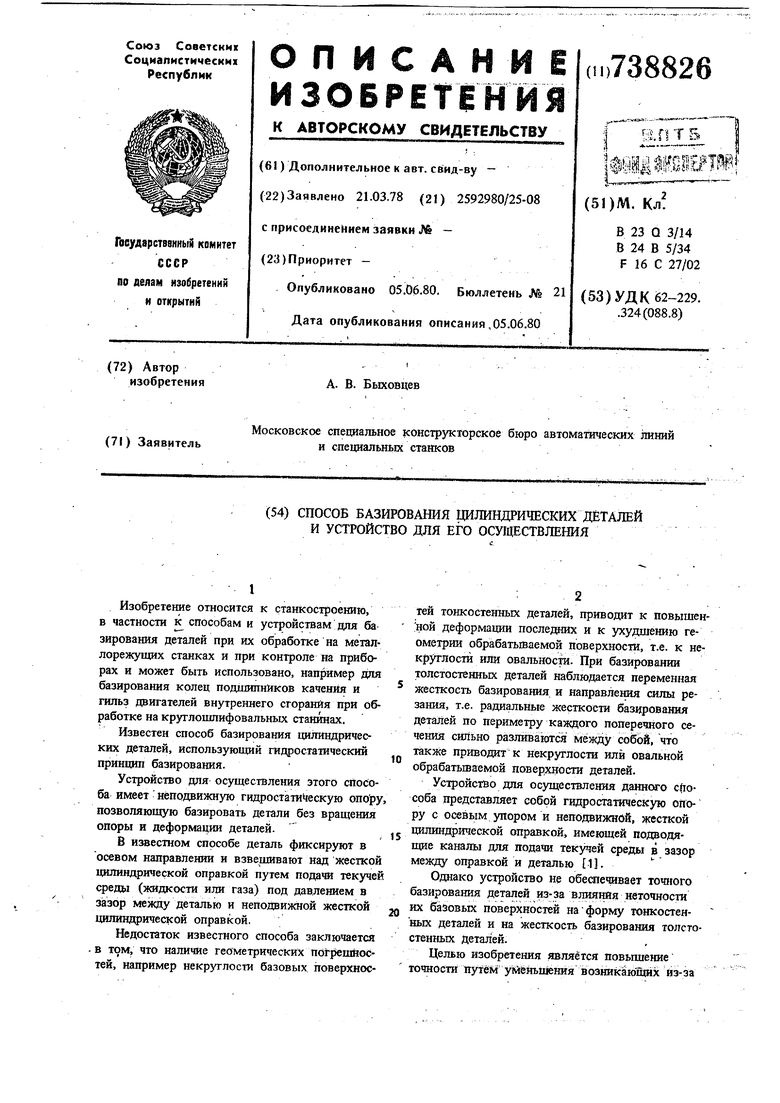

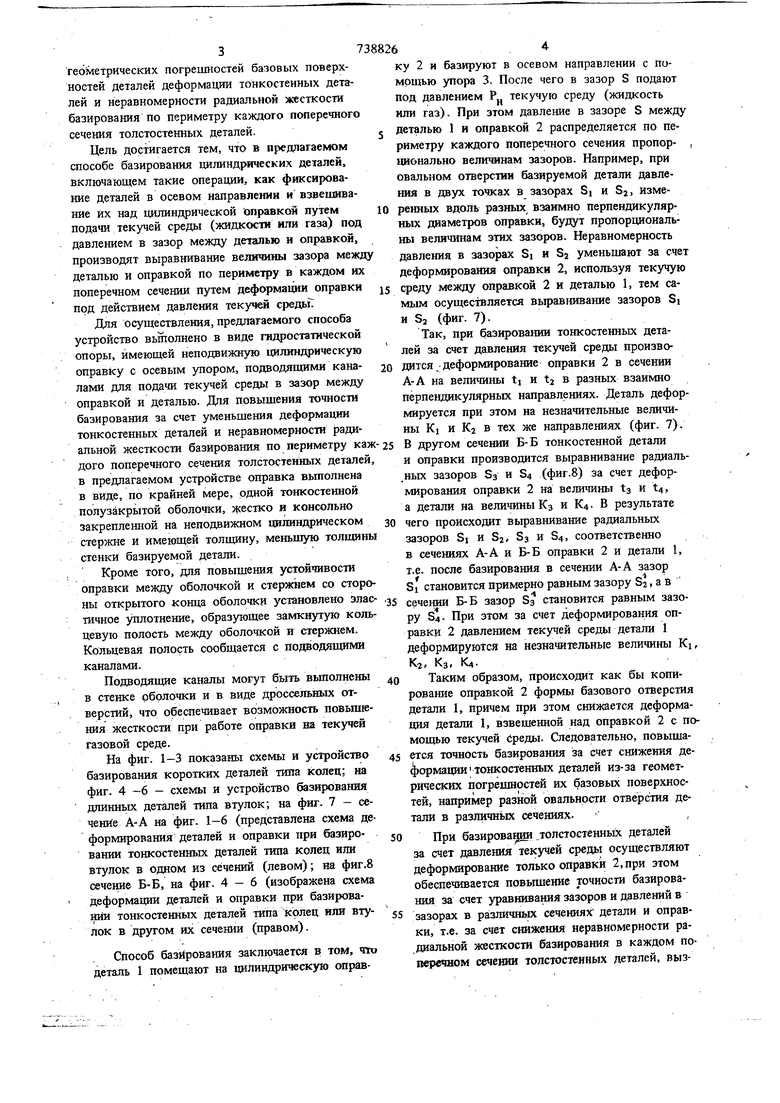

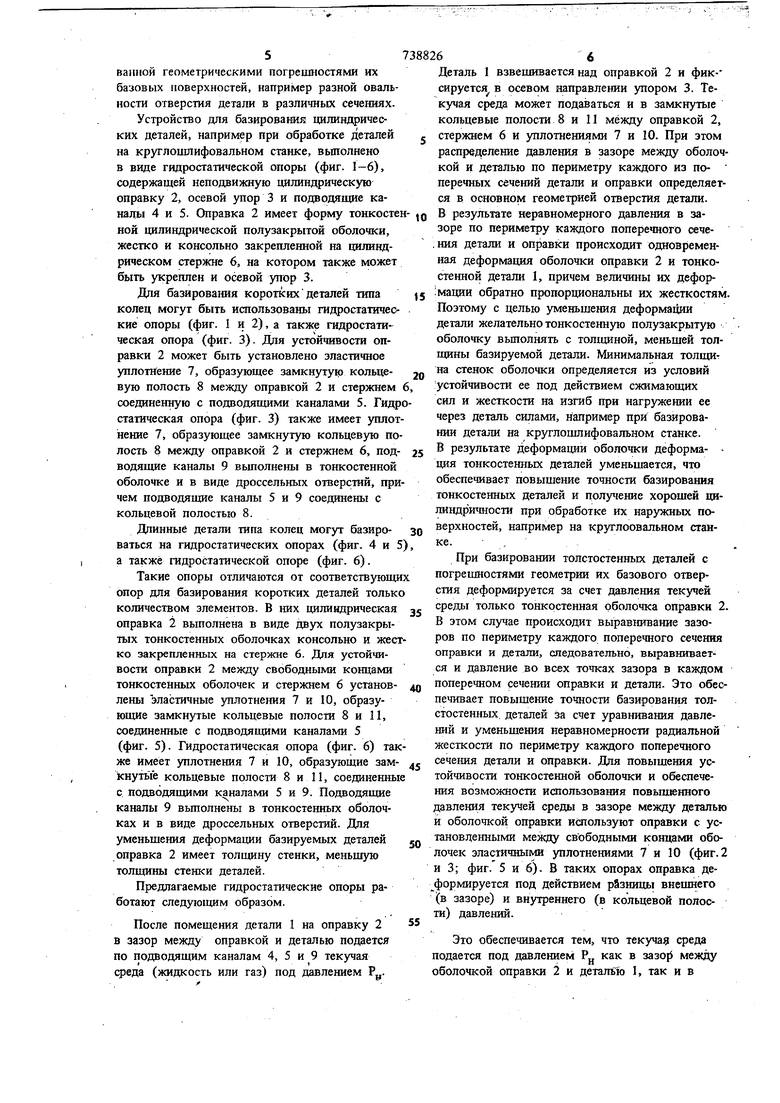

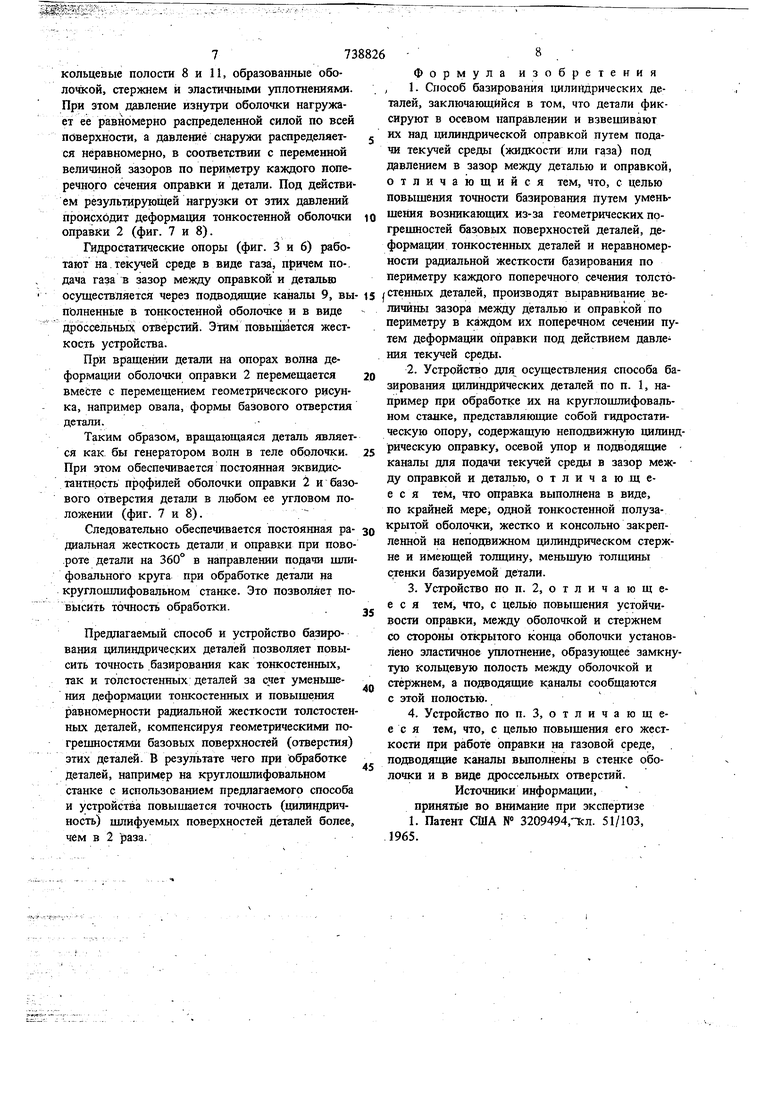

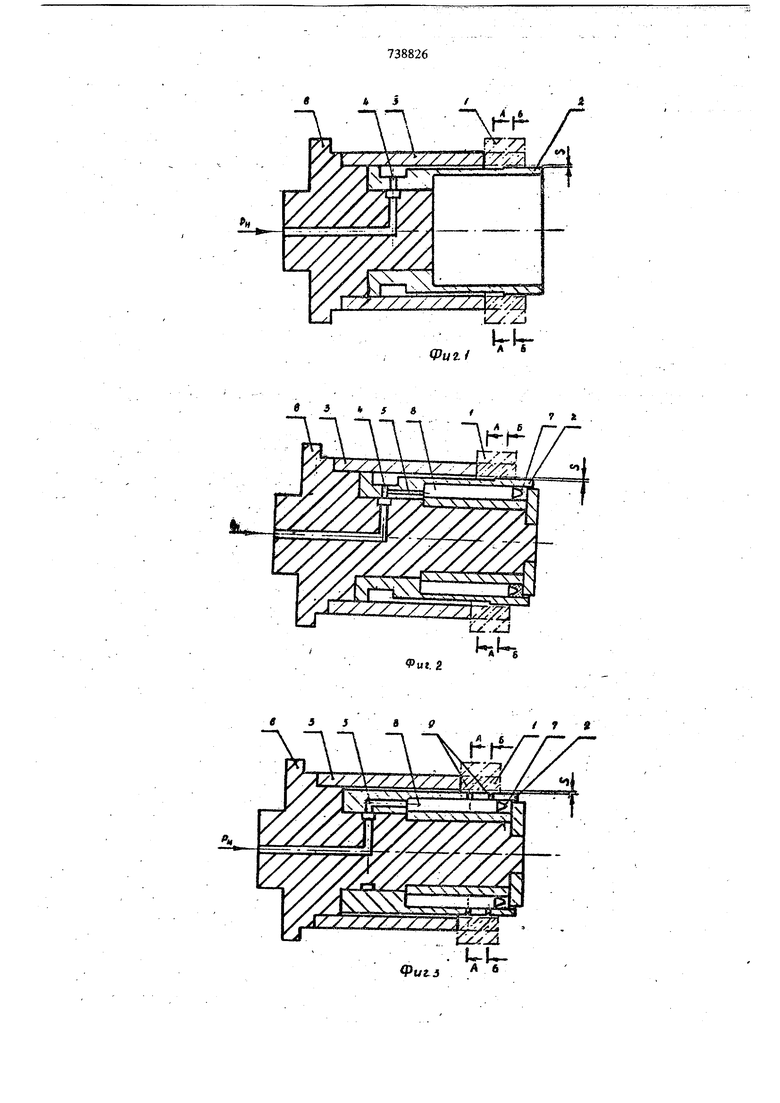

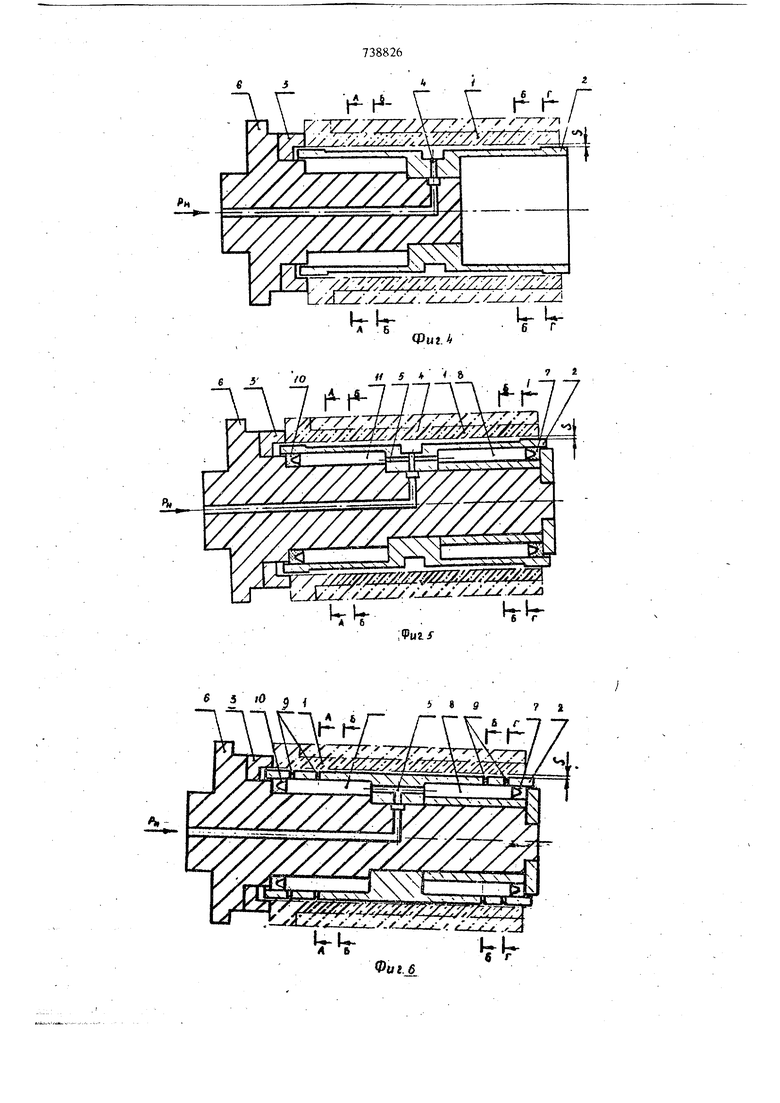

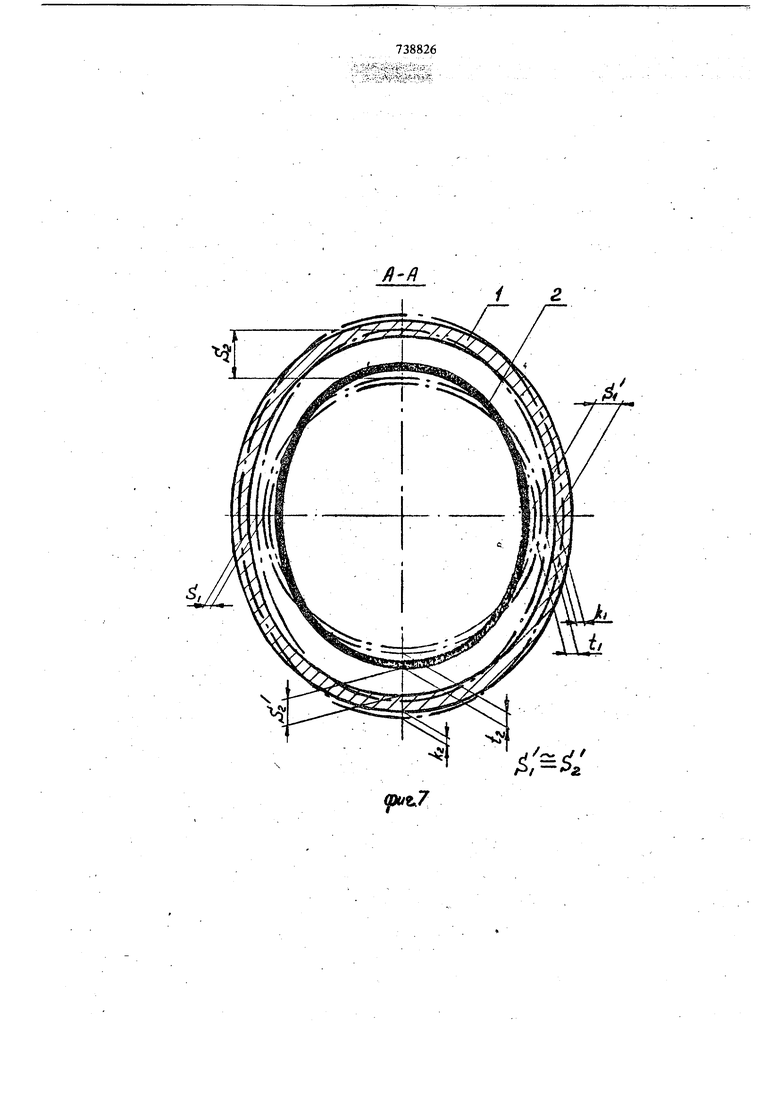

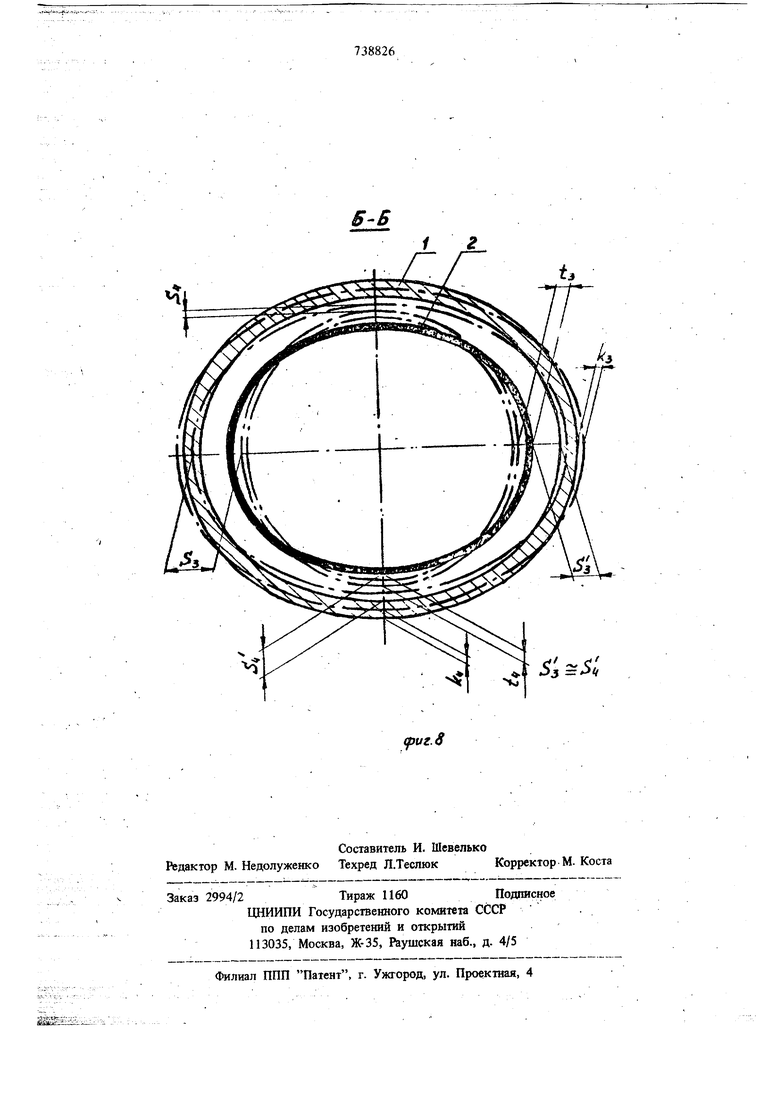

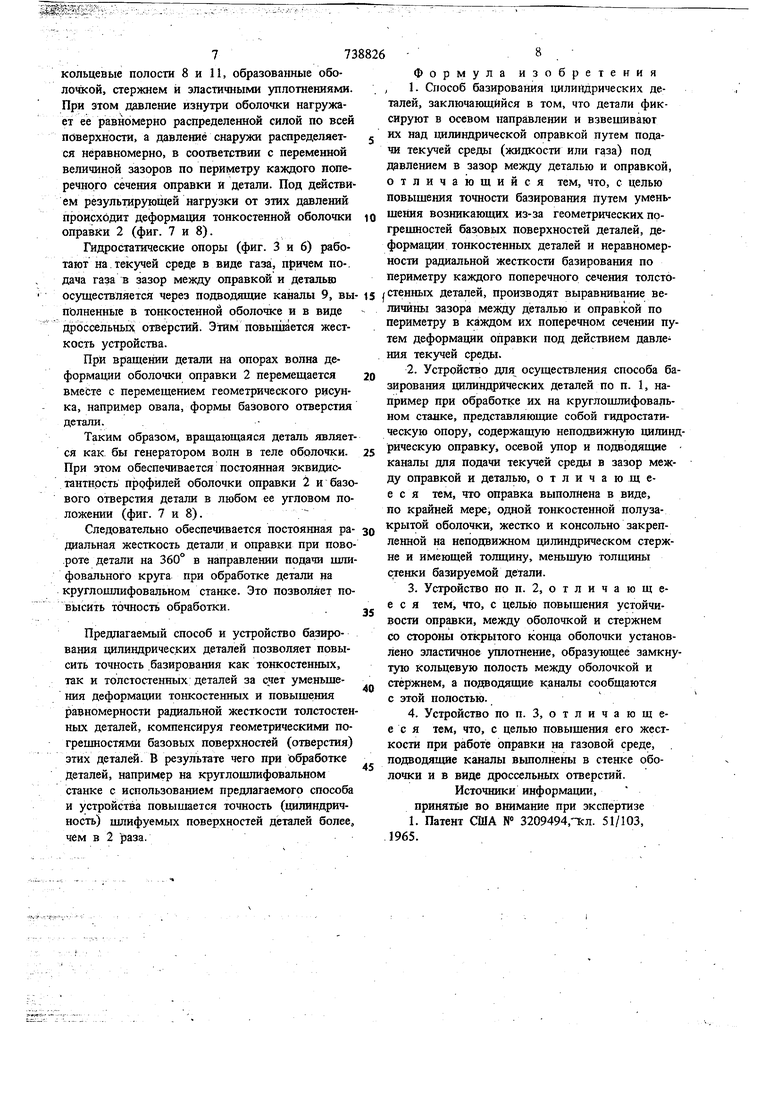

На фиг. 1-3 показаны схемы и устройство базирования коротких деталей типа колец; на фиг. 4 -6 - схемы и устройство базирования длинных деталей типа втулок; на фиг. 7 - сечение А-А на фиг. 1-6 (представлена схема деформирования деталей и оправки нри базировании тонкостенных Деталей типа колец или втулок в одном из сгчений (левом); на фиг.8 сечение Б-Б, на фиг. 4 - 6 (изображена схема деформации деталей и оправки при базировании тонкостенных деталей типа колец или втулок в другом их сечении (правом).

Способ базирования заключается в том, 4to деталь 1 помещают на цилиндрическую оправку 2 и базируют в осевом направлении с помощью упора 3. После чего в зазор S подают под давлением Pj текучую среду (жидкость или газ). При этом давление в зазоре S между деталью 1 и оправкой 2 распределяется по периметру каждого поперечного сечения пропорционально величинам зазоров. Например, при овальном отверстии базируемой детали давления в двух точках в зазорах Sj и S, измеренных вдоль разных взаимно перпендикулярных диаметров оправки, будут пропорциональны величинам этнх зазоров. Неравномерность давления в зазорах Si и Sj уменьшают за счет деформирования оправки 2, используя текучую среду между оправкой 2 и деталью 1, тем самым осуществляется вьфавнивание зазоров Si и БЗ (фиг. 7).

Так, при базировании тонкостенных деталей за счет давления текучей среды производится .деформирование оправки 2 в сечении А-А на величины ti и tj в разных взаимно перпендикулярных направлениях. Деталь деформируется при этом на незначительные величины KI и Кг в тех же направлениях (фиг. 7). В другом сечении Б-Б тонкостенной детали и оправки производится выравнивание радиаль ных зазоров Зз и 84 (фиг.8) за счет деформирования оправки 2 на величины 1з и t4, а детали на величины Кз и К4. В результате чего нроисходит выравнивание радиальных зазоров $1 и Sj, S3 и $4, соответственно в сечениях А-А и Б-Б оправки 2 и детали 1, т.е. после базирования в сечении А-А зазор Si становится примерно равным зазору Sj, а в сечении Б-Б зазор БЗ становится равным зазору S4. При этом за счет деформирования оправки 2 давлением текучей среды детали 1 деформируются на незначительные величины Kj Kjf Кз, ICj.

Таким образом, происходит как бы копирование оправкой 2 формы базового отверстия детали 1, причем при этом снижается деформация детали 1, взвешенной над оправкой 2 с помощью текучей Среды. Следовательно, повышается точность базирования за счет снижения деформации тонкостенных деталей из-за геометрических погрешностей их базовьи поверхностей, например разной овальности отверстия детали в различньк сечениях.

При базирова1щи толстостенных деталей за счет давления текучей средь осуществляют деформирование только оправки 2, при этом обеспечивается повьпиение точноста базирования за счет уравнивания зазоров и давлений в зазорах в различньк сечениях детали и оправки, т.е. за счет снижения неравномерности радиальной жесткости базирования в каждом поперечном сечении толстостенных деталей, вызванной геометрическими погрешностями их базовых поверхностей, например разной овальности отверстия детали в различных сечениях.

Устройство для базирование цилиндрических деталей, например при обработке деталей на круглошлифовальном станке, выполнено в виде гидростатической опоры (фиг. 1-6), содержащей неподвижную цилиндрическуюоправку 2, осевой упор 3 и подводящие каналы 4 и 5. Оправка 2 имеет форму тонкостен ной цилиндрической полузакрытой оболочки, жестко и консольно закрепленной на цилиндрическом стержне 6, на котором также может быть укреплен и осевой упор 3.

Для базирова1й1я коротких деталей типа колец могут быть использованы гидростатические опоры (фиг. 1 и 2), а также гидростатическая опора (фиг. 3). Для устойчивости оправки 2 может быть установлено эластичное уплотнение 7, образующее замкнутую кольцевую полость 8 между оправкой 2 и стержнем 6 соединенную с подводящими каналами 5. Гидростатическая опора (фиг. 3) также имеет уплотнение 7, образующее замкнутую кольцев)то полость 8 между оправкой 2 и стержнем 6, подводящие каналы 9 вьшолнены в тонкостенной оболочке и в виде дроссельных отверстий, причем подводящие каналы 5 и 9 соединены с кольцевой полостью 8.

Длинные детали типа колец могут базироваться на гидростатических опорах (фиг. 4 и 5) а также гидростатической опоре (фиг. 6).

Такие опоры отличаются от соответствующих опор для базирования коротких деталей только количеством элементов. В них цилиндрическая оправка 2 выполнена в виде двух полузакрытых тонкостенных оболочках консольно и жестко закрепленных на стержне 6. Дня устойчивости оправки 2 между свободными концами тонкостенных оболочек и стержнем 6 установлены эластичные уплотнения 7 и 10, образующие замкнутые кольцевые полости 8 и И, соединенные с подводящими каналами 5 (фиг. 5). Гидростатическая опора (фиг. 6) также имеет уплотнения 7 и 10, образующие замкнутью кольцевые полости 8 и 11, соединенные с подводящими каналами 5 и 9. Подводящие каналы 9 вьшолнены в тонкостенных оболочках и в виде дроссельных отверстий. Для уменьшения деформации базируемых деталей оправка 2 имеет толщину стенки, меньшую толщины стенки деталей.

Предлагаемые гидростатические опоры работают следующим образом.

После помещения детали 1 на оправку 2 в зазор между оправкой и деталью подается по подводящим каналам 4, 5 и 9 текучая среда (жидкость или газ) под давлением Р.

Деталь 1 взвешивается над оправкой 2 и фиксируется в осевом направлении joiopOM 3. Текучая среда может подаваться и в замкнутые кольцевые полости 8 и 11 между оправкой 2, стержнем 6 и зт1лотнениями 7 и 10. При зтом распределение давления в зазоре между оболочкой и деталью по периметру каждого из поперечных сечений детали и оправки определяется в основном геометрией отверстия детали. В результате неравномерного давления в зазоре по периметру каждого поперечного сечения детали и оправки происходит одновременная деформация оболочки оправки 2 и тонкостенной детали 1, причем величины их деформации обратно пропорциональны их жесткостям Поэтому с целью уменьшения деформации детали желательно тонкостенную полузакрытую оболочку выполнять с толщиной, меньшей толщины базируемой детали. Минимальная толщина стенок оболочки определяется из условий устойчивости ее под действием сжимающих сил и жесткости на изгиб при нагружении ее через деталь силами, например при базировании детали на круглошлифовальном станке. В результате деформации оболочки деформация тонкостенных деталей уменьшается, что обеспечивает повышение точности базирования тонкостенных деталей и получение хорошей цилиндричности при обработке их наружных поверхностей, например на круглоовальном станке.,

При базировании толстостенных деталей с погрешностями геометрии их базового отверстия деформируется за счет давления текучей среды только тонкостенная оболочка оправки 2 В этом случае происходит выравнивание зазоров по периметру каждого поперечного сечения оправки и детали, следовательно, выравнивается и давление во всех точках зазора в каждом поперечном речении оправки и детали. Это обеспечивает повышение точности базирования толстостенных, деталей за счет уравнивания давлений и уменьшения неравномерности радиальной жесткости по периметру каждого поперечного сечения детали и оправки. Для повышения устойчивости тонкостенной оболочки и обеспечения возможности использования повышенного давления текучей среды в зазоре между деталью и оболочкой оправки используют оправки с установленными между свободными концами оболочек эластичными уплотнениями 7 и 10 (фиг. и 3; фиг. 5 и 6). В таких опорах оправка де формируется под действием ризницы внешнего (в зазоре) и внутреннего (в кольцевой полости) давлений.

Это обеспечивается тем, что текуча среда подается под давлением Р как в зазор между оболочкой оправки 2 и деталью 1, так и в 773 кольцевые полости 8 и 11, образованные оболо«псой, стержнем и эластичными уплотнениями. При этом давление изнутри оболочки нагружает ее равномерно распределенной силой по всей поверхности, а давление снаружи распределяется неравномерно, в соответствии с переменной величиной зазоров по периметру каждого поперечного сечения оправки и детали. Под действием результирующей нагрузки от этих давлений происходит деформация тонкостенной оболочки оправки 2 (фиг. 7 и 8). Гидростатические опоры (фиг. 3 и 6) работают на.текучей среде в виде газа, причем по-, дача газа в зазор между оправкой и деталью осуществляется через подводящие каналы 9, выпьлненные в тонкостенной оболочке и в виде дроссельных отверстий. Этим повышается жесткость устройства. При вращении детали на опорах волна деформации оболочки оправки 2 перемещается вместе с перемещением геометрического рисзшка, например овала, формы базового отверстия детали. Таким образом, вращающаяся деталь является как бы генератором волн в теле оболочки. При этом обеспечивается постоянная эквидистантность профилей оболочки оправки 2 и базового отверстия детали в любом ее угловом положении (фиг. 7 и 8). Следовательно обеспечивается постоянная радиальная жесткость детали и оправки при пово.роте детали на 360° в направлении подачи шлифовального круга при обработке детали на круглошлифовальном станке. Это позволяет повысить точность обработки. Предлагаемый способ и устройство базирования цилиндричес.ких деталей позволяет повысить точность базирования как тонкостенных, так и толстостенных деталей за счет уменьшения деформации тонкостенных и повышения равномерности радиальной жесткости толстостенных деталей, компенсируя геометрическими погрешностями базовых поверхностей (отверстия) этих деталей. В результате чего при обработке Деталей, например на круглошлифовальном станке с использованием предлагаемого способа и у стройства повышается точность (цилиндричность) 1нлифуемых поверхностей деталей более, чем в 2 раза. Формула изобретения , 1. Способ базирования цилиндрических де, талей, заключающийся в том, что детали фиксируют в осевом направлении и взвешивают юс над Щ линдрической оправкой путем подачи текучей среды (жидкости или газа) под давлением в зазор между деталью и оправкой, отличающийся тем, что, с целью повыщения точности базирования путем уменьшения возникающих из-за геометрических погрешностей базовых поверхностей деталей, деформации тонкостенных деталей и неравномерности радиальной жесткости базирования по периметру каждого поперечного сечения толстостенных деталей, производят выравнивание величины зазора между деталью и оправкой по периметру в каждом их поперечном сечении путем деформации оправки под действием давления текучей среды. 2. Устройство для осуществления способа базирования цилиндрических деталей по п. 1, например при обработке их на круглошлифовальном станке, представляющие собой гидростатическую опору, содержащую неподвижную цилиндрическую оправку, осевой упор и подводящие каналы для подачи текучей среды в зазор между оправкой и деталью, отличающееся тем, что оправка выполнена в виде, по крайней мере, одной тонкостенной полуза Р ° оболочки, жестко и консольно закрепленной на неподвижном цилиндрическом стержне и имеющей толщину, меньшую толщины стенки базируемой детали. 3.Устройство по п. 2, о т л и ч а ю щ ее с я тем, что, с целью повышения устойчивости оправки, между оболочкой и стержнем со стороны открытого конца оболочки установлено эластичное уплотнение, образующее замкнутую кольцевую полость между оболочкой и стержнем, а подводящие каналы сообщаются с этой полостью. 4.Устройство по п. 3, о т л и ч а ю щ ее с я тем, что, с целью повыщения его жесткости при работе оправки на газовой среде, подводящие каналы вьшолнены в стенке оболочки и в виде дроссельных отверстий. Источники информации, принять1е во внимание при экспертизе 1. Патент США № 3209494,. 51/103, 1965.

.-. -,-. .ii /-

1, лг /

p , A. /. . ... A

yy / /7C7-7 -/-4

t / // //W/.T T2/zj

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для базирования изделий | 1983 |

|

SU1177120A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| РАЗЖИМНАЯ ОПРАВКА | 1992 |

|

RU2030257C1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС ПРИ ШЕВИНГОВАНИИ | 2005 |

|

RU2294820C2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Оправка разжимная | 2021 |

|

RU2765419C1 |

| СПОСОБ ФИКСАЦИИ НЕЖЕСТКОЙ ЗАГОТОВКИ СЛОЖНОГО ПРОФИЛЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2701815C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ ПОВЫШЕННОЙ ТОЧНОСТИ | 2011 |

|

RU2521542C2 |

| Устройство для базирования и вращения деталей типа колец | 1975 |

|

SU618263A1 |

e 3

/ X У / f Д

7 2

Pue. 2

/ «

. UUФиг з Л 6

Г p7 77/V7yj

XJX/ . ,/-уО .«с

Рн

/7 // У7 / V/ V-/V /7vyl /Х- / xS /у//j/7 Х/уХ- Х- /

е 5

y 2 /iZzleil//I/Jj lt X./ /У .

k

kk

T т

е 5 lO

У / // хх X / / / / /

U.U,U U6 г

А Б

Фыг.

7 2

Фог.б

Р, -Рг

(futJ

1 г

t.

/

Oj

(риг. в

Авторы

Даты

1980-06-05—Публикация

1978-03-21—Подача