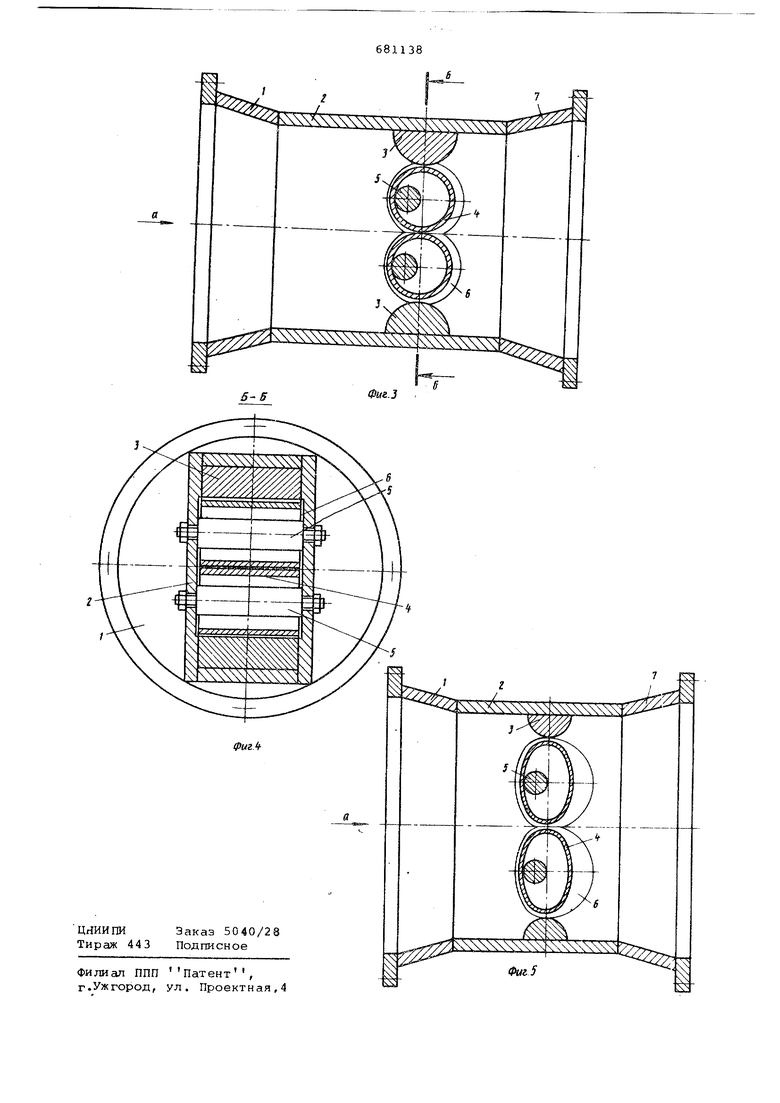

Изобретение относится к гндродин мическим кавитационньлТ реакторам и предназначено для использования в целлюлозно-бумажной промышленности, например, для размола волокнистой массы. Известен кавитационный реактор, содержащий конфузор, диффузор и про межуточную камеру с установленными в ней в виде усеченных конусов, об ращенных большими основаниями проти потока массы, кавитаторами, располо женными в виде пространственной решетки по концентрическим окружностям 1 . Однако в таком реакторе энергия кавитационнОго поля благодаря прост ранственному расположению кавитатор рассредоточена в большом объеме, чт приводит к мягкому и малоэффективно му размалывающему воздействию на во локна . Наиболее близким к изобретению по технической сущности и достигаемому результату является гидродинамический кавитационный реактор для размола волскнистой массы, состоящий из конфузора, диффузора и прото ной камеры с установленными в ней кавитаторами с цилиндрическими поверхностями, продольные оси которых параллельны между собой и перпендикулярны к продольной оси проточной камеры 2 j . Однако,в известном реакторе энерния кавитационного поля непостоянна, вслествие чего не все волокна массы одинаково активируются. Это сказывается на физико-механических свойствах отлитой-из нее бумаги. Непостоянство энергии кавитацнонного поля объясняется тем, что в существующей конструкции кавитационного реактора не устраняется влияние работы насоса на давление массы в проточной камере. Давление массы на входе в аппарат, а следовательно, и в проточной камере за кавитаторами в зоне кавитационного поля изменяется довольно в широких пределах и периодически вызывает значительное снижение энергии кавитационного поля. Целью изобретения является улучшение физико-механических свойств волокна. Это достигается тем, что в гидродинамическом кавитационном реакторе, включающем диффузор, конфузор и проточную камеру с установленными в ней авитаторами с цилиндрическими поаерхностями, продольные оси которых параллельны между собой и перпендикулярны к продольной оси проточной камеры, по меньшей мере один кавита тор имеет полость и выполнен из упругого материала. Кроме того, полость кавитатора сообщается с проточной камерой. На фиг. 1 схематически изображен гидродинамический кавитационный реактор с кавитаторами в виде одного полого тела, ограниченного цилиндрической поверхностью с овальными в поперечном сечении основаниями; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - гидродинамический кавитаци онный реактор с кавитаторами, выпол ненными в виде полых тел, ограничен ных цилиндрическими поверхностя|ли с овальными в поперечном сечении основаниями; на фиг; 4 - разрез Б-Б на фиг. 3; на фиг. 5 - гидродинамический кавитационный реактор, с кавитаторами, выполненными в виде полых тел, ограниченных цилиндри ес кими поверхностями соснованиями, представляющими в поперечных сечениях эллипсы. Гидродинамический кавитационный реактор включает конфузор 1, проточ ную камеру 2, в которой установлены кавитаторы 3, выполненные в виде частей цилиндра, укрепленных на про тивоположных стенках камеры 2, и кавитаторы 4, выполненные в виде од ного полого внутри тела 4, ограниче ного цилиндрической поверхностью с основаниями в поперечных его сечени в виде овалов, способного упруго деформироваться под воздействием энергии набегающего на него поуока бумажной массы. Продольные оси кавитаторов парал лельны между собой и перпендикулярны к продольной оси проточной камеры. Кавитаторы 4 крепят в камере 2 свободно или неподвижно на шпильках 5 в пазах 6. 4 Поток целлюлозно-бумажной массы, попадая в конфузор 1, увеличивает скорость с 1-2,5 м/сек . (обычная скорость транспортировки массы по трубопроводу) до 6-9 м/сек. Под воздействием изменения скорости и давления набегающего пульсирующего потока бумажной массы в камере 2 кавитаторы 4 упруго деформируются. При увеличении скорости и давления набегающего потока массы кавитаторы 4 упруго деформируются с удлинением по направлению движения потока (по стрелке а) и укорочением его в поперечном сечении камеры и наоборот при уменьшении скорости и давления массы с укорочением по направлению потока и увеличением в направлении поперечного сечения камеры. При этом между поверхностями кавитаторов образуются щели, площадь торых изменяется соответственно пропорционально изменениям скорости и давления набегаж)щего потока бумажной массы, образуя при этом оптимальные условия для поддержания постоянной величины энергии кавитационного поля. В проточной .камере 2 на каждом из кавитаторов 3 и 4 образуются каверны микропузырьков по всему сечению камеры. При смыкании каверн образуются поля микропузырьков, и кумулятивные струи при .схлопывании последних оказывают размалывающее воздействие на волокна целлюлозно-бумажной массы. В дифузоре 7 скорость потока массы уменьшается до 1-2,5 м/сек, что отвечает требованиям дальнейшей транспортировки массы fc малыми гидравлическими потерями. Из волокнистой массы, размолотой до 32 ШР в известных и предлагаемом реакторах, были приготовлены отливки 1м 300 г, которые испытывали на прочностные свойства. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидродинамический кавитационны реактор | 1976 |

|

SU610896A1 |

| Гидродинамический кавитационный реактор | 1984 |

|

SU1214808A1 |

| Гидродинамический кавитационный реактор | 1973 |

|

SU467158A1 |

| Способ обработки волокнистого материала | 1978 |

|

SU720085A1 |

| Гидродинамический кавитационный реактор | 1982 |

|

SU1124063A1 |

| Гидродинамический кавитационный реактор | 1981 |

|

SU988937A2 |

| Устройство для гидродинамической распушки волокна | 1978 |

|

SU781240A1 |

| Гидродинамический кавитационныйРЕАКТОР | 1975 |

|

SU817115A1 |

| Гидродинамический кавитационный реактор | 1988 |

|

SU1650227A1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2006 |

|

RU2305589C1 |

Как видно из приведенных данных, отливки, изготовленные из волокнистой массы, размолотой до одинаковой степени помола в различных реакторах (с затратой одинакового количества электроэнергии в приводном устройстве), имеют различные физикемеханические показатели. Причем отливки, изготовленные из массы, обработанной в предлагаемом реакторе, имеют более высокие показатели. Это позволяет сделать вывод, что предлагаемый гидродинамический кавитационный реактор обеспечивает более

высокое активирующее воздействие на волокна.

Формула изобретения

ния физико-механических свойств волокна за счет обеспечения постоянства энергии кавитационного поля, по меньшей мере один кавитатор имеет полость и выполнен из упругого материала.

Источники информации, принятые во 10 внимание при экспертизе

Авторы

Даты

1979-08-25—Публикация

1977-05-26—Подача