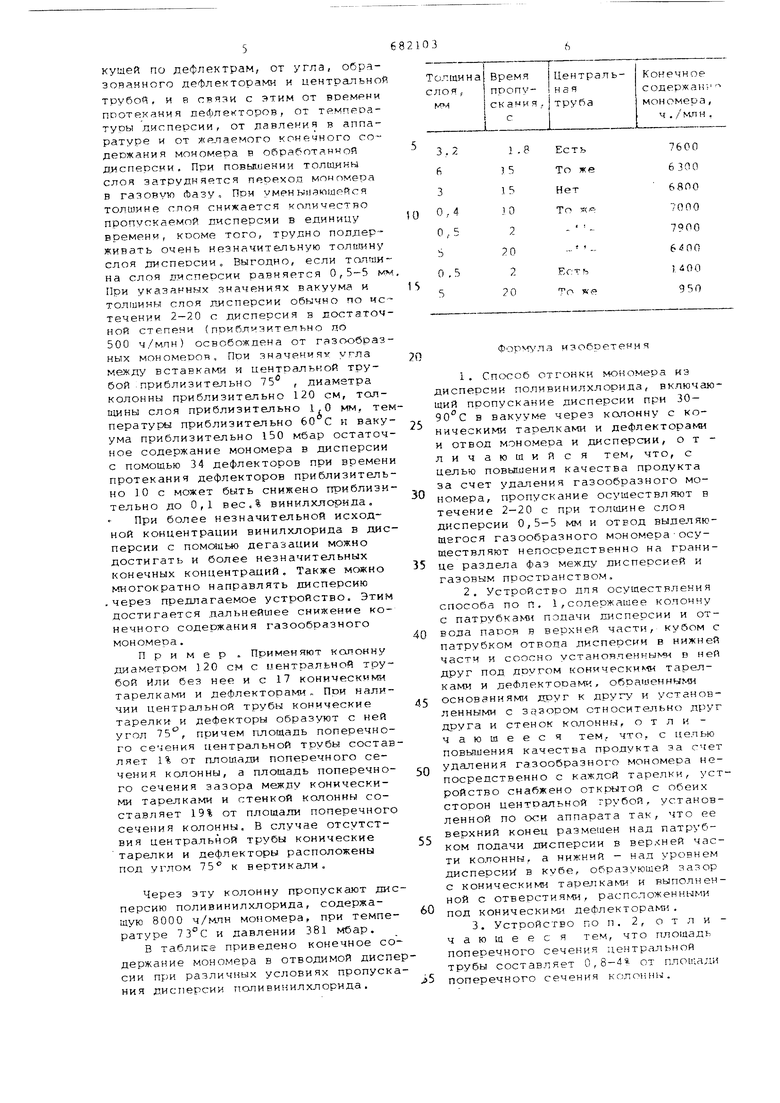

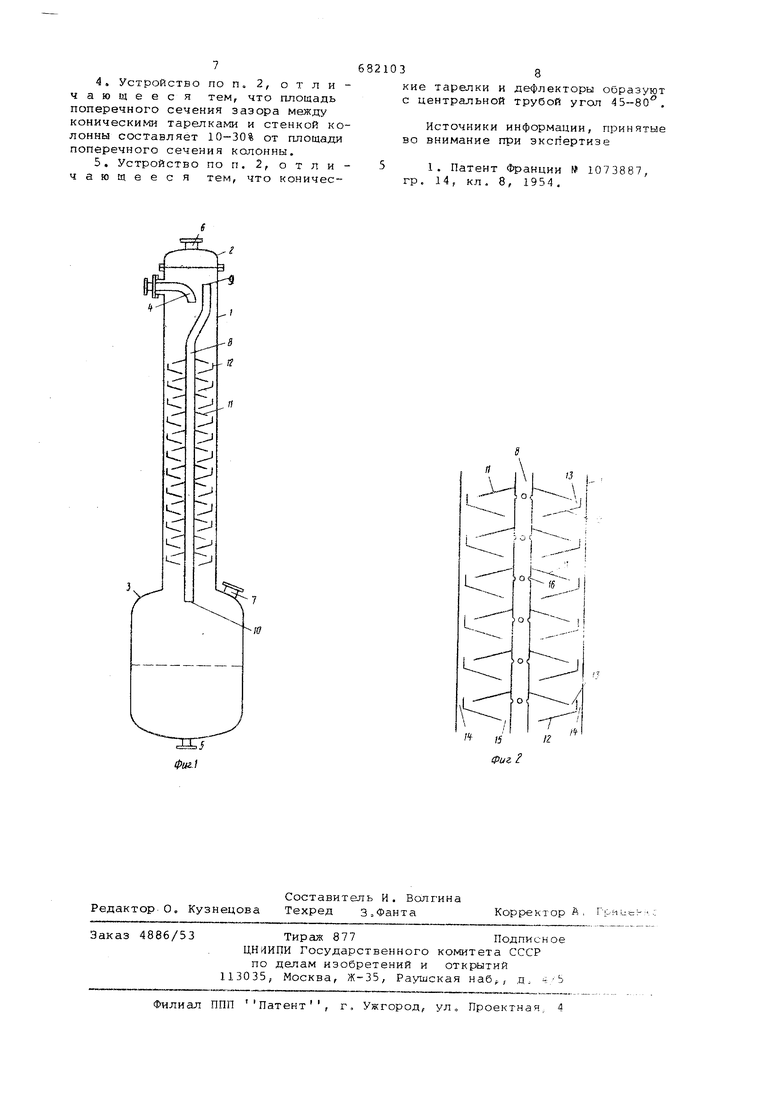

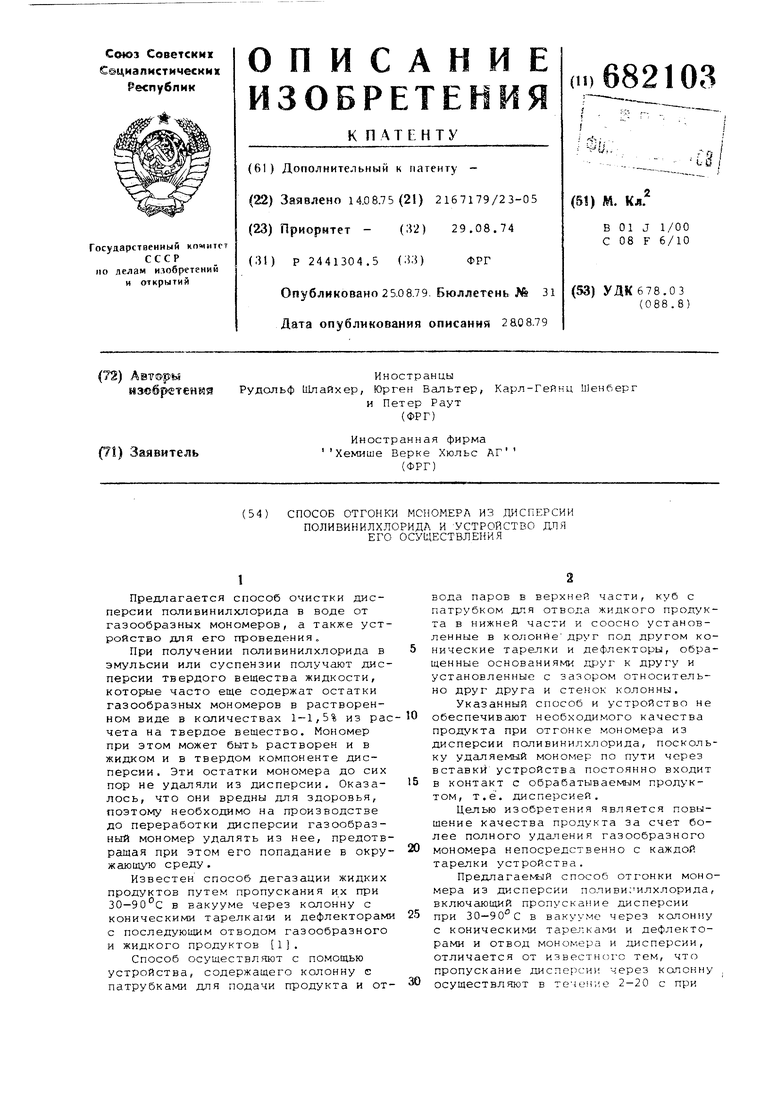

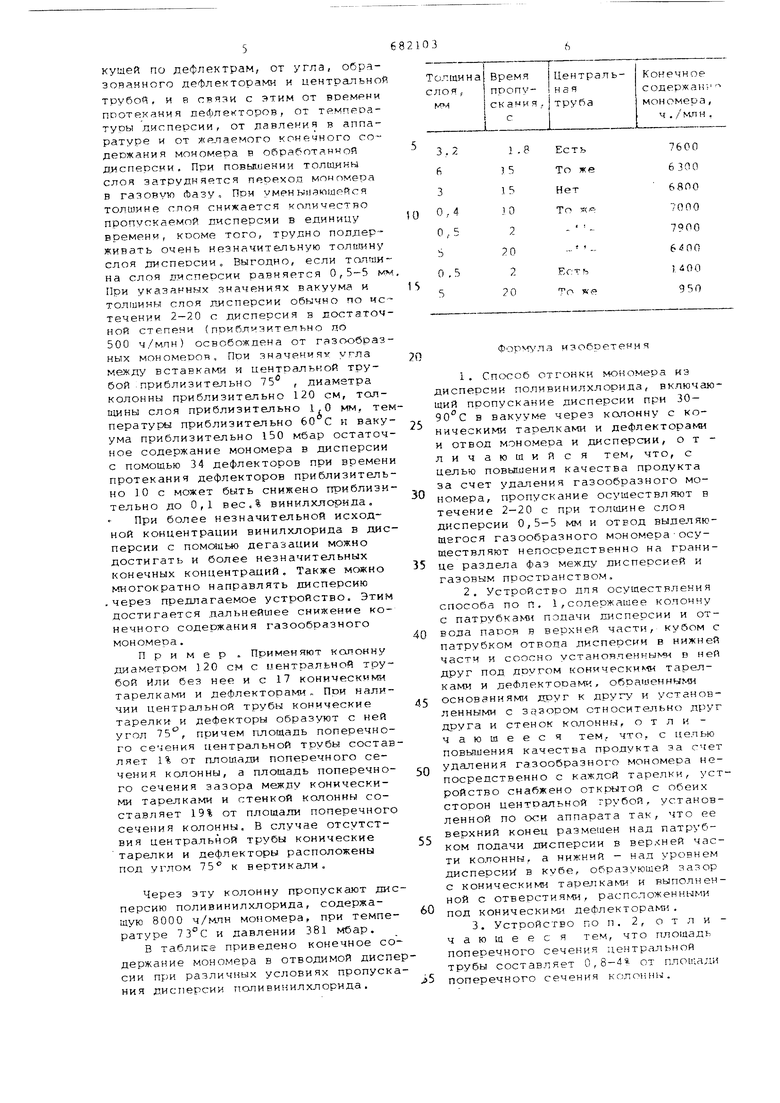

то,пшине слоя дисперсии 0,5-5 мм и отролят вьшеляюшлйся газообразный моночеп непосредственно на границе разлегм фЗЗ мвжду дисперсией и гаао Е:Ы..| проптрэкстЕОм. 01-,пичие устройства, позволяющего ссугаоствить новый cnocofi, состоит в TOMi что оно снабжено открытой с сторон центральной трубой, ус та--о-9лякно« по ООН аппарата так, чт s, peDifHKt конец сазмещен над патру ::.;,- полвчи дисперсии в верхней часу-,-; «onoHHfci, а нижний - нзд уровнем .1 лс:персии в кубе, образующей зазор .: коническя у л тарелками и выполненfii.i с отверстчями, расположенными ГЭГ; KowvrvficKHf. дефлекторами. Глой|аль попеоечного сечения иент мсшьной трубы составляет 0,8-4% от глогеапи попеоечного сечения колонны Паошааь попеоечного сечения зазора Нсу;;пу коническими тарелками и отенкоЯ н-гг.понны составляет 10-30% от алощааи поперечного сечения колонны Конические тарелки и дефлекторы образуют с центральной трубой угол 4,-.ЯО, На фиг, 1 схематично изображено предлагаемое устройство; на фиг. 2распаложение конических тарелок и дефлекторов в колонне. Устройство представляет собой колонну с нилиндричеоким кожухом 1, Еерхир-й крьггикой 2, кубом 3 в качест ве улавливающегожидкость сосуда. Оно снабжено входным 4 и спускным 5 патрубкакш и расположенным в кры1ике 2 отсасывающим газ патрубком 6, Куб имеет еме патрубок 7, позвопя.юйшй прово оить осмотр его, пригод ный, сянеко. также для применения в ,;,.--: ;::ТВе отсасывалииего патрубка. В г-::./. овну Б строе на центральная труба и. аерянг й открытый конец 9 которой Еысгупает кап входным патрубком 4 . ;:n.i,cKoci. и - а нижний открытый конс-.:я )0 наXодится в кубе над уровнем ::;« ггг. ост:- , Вокруг центральной трубы А раг:папо);;ены конические тареучки 11 vf игь еющке форг-л круглой ванны дефлекторы 12,. Конические тарелки 11 ii.JioTHo примыкают к центральной трубЭр ко между ними и дефлектором 12 остается кольцевой зазор 13. Имеюшие форму круглой ванны дефлекторы 2 образуют с кожулом 1 кольцевые зазоры 14 и сЦентральной трубой - кольцевые зазоры 15, Центральная труба, кроме того, имеет отверстия 16 ниже тарелок 11„ Для обеспечения достаточно хорошего отвода выделенного мономера центральная труба дол на иметь площадь поперечного сечения 0,-8-4% от площади поперечного се ч.ения колонны. очень низком содержании мономера этот размер может быть в виде исключения еще уменьшен Увеличение площади поперечного оече ния центральной трубы больше максимальной не приводит к улущиению отвода газа, а только к уменьшению площади таролок, что ведет к уменьшению производительности устройства. Расположенные в центр ально. трубе под коническими тарелками отверстия 16 должньь иметь размеры, обеспечиваюш,ие безупречный отвод газа. Каждое отверстие должно иметь площадь поперечного сечения, составляющую, по меньшей мере, 25% от площади поперечного сечения центральной трубы. Можно увеличивать их до величины, исключающей возможность поступления жидкости в центральную трубу. Для обеспечения равномерного течения дисперсии по тарелкам послепние должны образовывать с центральной трубой угол 45-80 . Если угол меньше, сущестьует опасность разрушения хшспероии вследствие слишком незначительной скорости течения. Если угол больше, то при одинаковой производительности устройства вследствие увеличения требующейся площади расходы на изготовление конструкции увеличиваются. Образованная кольцевым зазором 15 площадь поперечного сечения должна составлять, по меньшей мере, 10%, предпочтительно 17-30%, от площади поперечного сечения колонны. Дальнейшее увеличение площади поперечного сечения не улуяиает работы устройства. Предлагаемое устройство работает следующим образом. Дисперсия через патрубок 4 течет по верхней конической тарелке. Количество дисперсии выбирают так, чтобы дисперсия втекала слоем толщиной О ,-5-5 мм, С конической тарелки дисперсия перетекает в дефлектор 12 и оттуда в следующую, расположенную ниже коническую тарелку и т,д. После прохождения через необходимое количество дефлекторов дисперсия поступает в куб, где можно отбирать освобожденную от мономеров дисперсию. Выделившийся мономер через центральную трубу и щели отводят непосредственно на границе раздела фаз между дисперсией и газовой средой, вследствие чего в каждом месте колонны, расположенном в непосредственной близости от слоя дисперсии, приблизительно одинаковое парциальное давление. Для облегчения перехода мономера из дисперсии в газовую фазу целесообразно работать в вакууме. Вакуум, однако, не должен быть настолько глубоким, чтобы вследствие упаривания воды дисперсия становилась слишком концентрированной, С другой стороны, следует учесть, что применение вакуума способствует процессу дегазации. Оказалось целесообразным применять вакуум 30-700 мбар гтри Зо-90°С, Число необходимых дефлекторов зависит от толщины слоя дисперсии, те5кущей по дефлектрам, от угла, образованного дефлекторами и центральной трубой, и в связи с этим от времени гюотекания дефлекторов, от температуры дисперсии, от давления в аппаратуре и от Х(р паемого конечного со деожания мономера в обработанной дисперсии , При повькиении толщины слоя затрудняется переход мономера в газовую Лазу, ПРИ уменынэюшейся толшине слоя снижается капичество пропускаемой лясперсии в единицу времени, кооме того, трудно поллерживать очень незначительную толйгину слоя дисперсии. Выгодно, если талши на слоя дисперсии равняется 0,5-5 f-« При указанных значениях вакуума и толшины слоя яисперсии обычно по истечении 2-20 с дисперсия в достаточ ной степени приблизите-пьно по 500 ч/млн) освобождена от газообразных мономеооп, ПРИ 3Ha4eHHRv угла между вставками и центральной трубой приблизительно 75 , диаметра колонны приблизительно 120 см, толщины слоя приблизительно 1,0 мм, тем пературы приблизительно 60 С и ваку ума приблизительно 150 мбар остаточ ное содержание мономера в дисперсии с помощью 34 дефлекторов при времени протекания дефлекторов приблизительно 10 с может быть снижено приблизительно до 0,1 вес.% винилхлорида При более незначительной исходной концентрации винилхлорида в дисперсии с помощью дегазации можно достигать и более незначительных конечных концентрсщий, Также можно многократно направлять дисперсию .через предлагаемое устройство. Этим достигается дальнейшее снижение конечного содержания газообразного мономера. Пример . Применяют кап он ну диаметром 120 см с центральной трубой Или без нее и с 17 коническими тарелками и дефлекторами, При наличии центральной трубы конические тарелки и дефекторы образуют с ней угол 75 , причем Гипощадь поперечного сечения центральной трубы состав ляет 1% от площади поперечного сечения колонны, а площадь поперечного сечения зазора между коническими тарелками и стенкой колонны составляет 19% от площади поперечного сечения колонны. В случае отсутствия центральной трубы конические тарелки и дефлекторы расположены под углом 75 к вертикали. Через зту колонну пропускают дис персию поливинилхлорида, содержащую 8000 ч/млн мономера, при температуре 73°С и давлении 381 мбар. В таблигсе приведено конечное содержание мономера в отводимой диспе сии при различных условиях пропуска ния дисперсии поливинилхлорида. 3 изобретения i . Спсх:об отгонки 4oнoмepa из дисперсии поливинилхлорида, включающий пропускание дисперсии при 3090°С в вакууме через капонну с коническими тарелками и дефлекторами и отвод мономера и дисперсии, отличающийся тем, что, с целью повьдиения качества продукта за счет удаления газообразного мономера, пропускание осуществляют в течение 2-20 с при толщине слоя дисперсии 0,5-5 мм и отвод выделяющегося газообразного мономераосуществляют непосредственно на границе раздела фаз между дисперсией и газовым пространством. 2.Устройство для осуществления способа по П, 1,содержащее колонну с патрубкаьад подачи писперсии и отвода паров в верхней части, кубом с патрубком отвода дисперсии в нижней части и соосно установленными в ней друг под. другом коническими тарелками и дефлекторами, обращенными основаниями яруг к другл-- и установленными с Зс зором относительно друг друга и стенок ка.понны, о т л и чающееся тем, что, с целью повьпления качества продукта за счет удаления газообразного мономера непосредственно с каждой тарелки, устройство снабжено открытой с обеих сторон центральной грубой, установленной по оси аппарата так, что ее верхний конец размещен над патрубком подачи дисперсии в верхней части колонны, а нижний - над уровнем дисперсную в кубе, образующей зазор с коническиг м тapeлкa tи и выполненной с отверстиями, расположенными под коническими дефлекторами. 3.Устройство по п. 2, о т л и чающеес я тем, что площадь поперечного сечения центральной трубы составляет 0,8 -i от плоишяи поперечного сечения кг лонны.

4.Устройство по п. 2, отличающееся тем, что площадь поперечного сечения зазора между коническими тарелками и стенкой колонны составляет 10-30% от площади поперечного сечения колонны.

5.Устройство по п. 2, отли чающееся тем, что конические тарелки и дефлекторы образуют с центральной трубой угол 45-80°.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 1073887, гр. 14, кл, 8, 1954,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения поливинилхлорида | 1975 |

|

SU670204A3 |

| Способ регулирования отвода тепла реакции полимеризации | 1976 |

|

SU648106A3 |

| Способ получения порошкообразного полилауринолактама | 1980 |

|

SU957771A3 |

| Способ очистки (со)полимеровВиНилХлОРидА OT (CO)MOHOMEPOB | 1976 |

|

SU841591A3 |

| Способ получения резновой смеси | 1973 |

|

SU572189A3 |

| Способ получения резиновой смеси | 1972 |

|

SU464117A3 |

| Устройство для нанесения этикетов на бутылки | 1979 |

|

SU882406A3 |

| Способ выделения окиси этилена из смеси с ацетальдегидом,формальдегидом и водой | 1981 |

|

SU1118288A3 |

| Способ получения порошкообразной резиновой смеси | 1973 |

|

SU588924A3 |

| Способ получения изобутена | 1982 |

|

SU1132787A3 |

Фт1

,5

Фиг. /

Авторы

Даты

1979-08-25—Публикация

1975-08-14—Подача