1

Изобретение относится к способам автоматического управления каталитическими процессами и может быть использовано преимущественно в и афте пере рабатьшаюшей и нефтехимической отраслях промышленности.

Как известно, на реакцию обессеривания оказьшают влияние практически все основные парамб-тры процесса - температура, давление, удельная объемная скорость подачи сырья, удельная кратность циркуляции водородсодержачцего газа (ВСГ), содержание в нем водорода и, следовательно, парциальное давление водорода в рабочих условиях процесса.

В производственной практике температуру и давление обычно стабилизируют на определенном уровне. , При этом возмущения по составу сырья компенсируют (не автоматически) изменением двух , параметров-объемной скорости и кратност циркуляции ВСГ.

Известен способ автоматического управления каталитическим процессом, за2

ключающинся в том, что perj-лирование температуры в реакторе осуществляется изменением расхода топлива в печь в зависимости от температуры газосырьевой смеси на выходе из печи с коррекцией по перепаду температур верха-низа реак- тора Llj .

Н&достатком способа является то, что он не обеспечивает требуемого качества и отбора целевого продукта. Зто связа но с тем, что способ не позволяет компенсировать в полной мере возмущения по,составу сырья.

Наиболее близким к изобретению яв-. ляется способ автоматического управле ния процессом гидроочистки, заключак щийся в регулировании температуры газо- сырьевой смеси на входе в peakTop изменением расхода топлива в печь в зависимости от температуры дымовых газов Над перевалом печи с коррекцией по температуре сьфья на выходе из печи 2j.

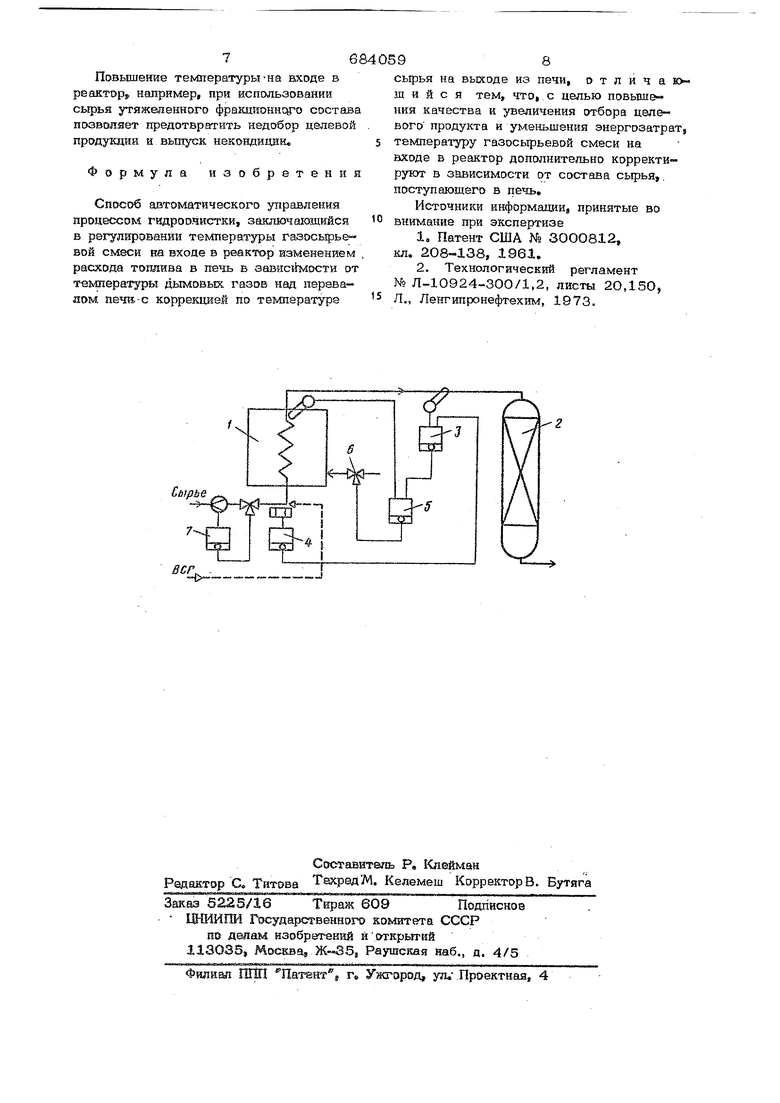

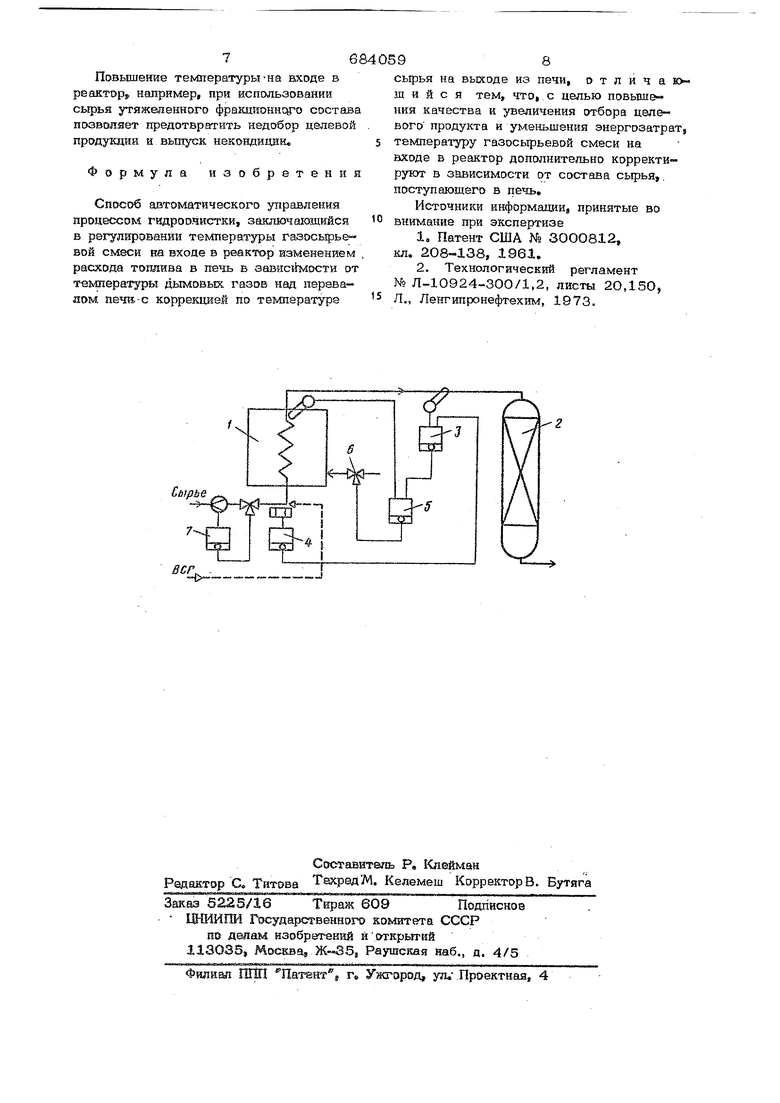

Недостатком способа является то, что он не обеспечивает требуекак отбора и качества целевого продукта, а также не позволяет оптим11зировать расход энергоресурсов. Это связано с тем, данный способ не позволяет компенсировать воэмущения по составу сырья Наличие постояаной температуры на входе в реактор приводит в случае исполь вования сырья облегченного фракционного состава к перегреву .последнего и следовательно, к уменьшеншо жидкой фазы, чт ведет к увеличеншо скорости диффузии и скорости реакции, что, в свою очередь, приводит к значительному снижению выхода целевьк продуктов в результате образования сравнительно большого количества газа и кокса Наличие постоянной температуры на входе в реактор приводит в случае сырья упяжеленного фракционного состава к недогреву последнего что в конечном счете приводит к ухудшению качества целевого продуута s С др-угой стороны, изменение объемной скорости также не является лучшим средством воздействия на процесс так как варьирование обьемной скорости /W (час) в интервале О 1 часто не приводит к положительным результатам, условия реакций при W 1 приближается к равновесным, а при меньших ее значениях степень конверсии увеличивается лишь незначительно В то же время варьирование обьемной скорости в интервале 5 10 приводит к слиш. ком резким колебаниям степени конверсии, В то же время при 1 W 5 степень конверсии (естественно, при прочих равных условиях стабилизированиьк давлении и кратности циркуляции ВСГ зависит в достаточной степени не от об-ь емной скорости,. а от температуры процесса. Цель изобретения - повьидение качества и увеличение отбора целевого про дукта, а такнсе снижение энергозатрат. Цель достигается тем, что температуру газо сырьевой смеси на входе в реактор дополнительно корректируют по составу сьфья, поступающего в печь. На чертеже изображено устройство, реализующее ; предлагаемый способ автоматического управления процессом гидроОЧИСТКИАвтоматическое управление процессом гвдроочистки всушествляется следую шим образоМе Температура сырья, нагреваемого дв температуры реакции в трубчатой печи 1 6 S4 и поступающего затем в реактор 2, регулируется регулятором 3 температуры сырья. Одновременно в камеру задания регулятора 3 поступает корректирующий сигнал из блока 4 управления автоматИ-. ческого анализатора фракционного состава сырья; Сигнал, отработанный регулятором 3 температуры сырья поступает в камеру коррекции задания регулятора 5 тe шepaтypы дымовых газов над перевалом печи. Сигнал, отработанный регулятором 5, поступает на исполнительный механизм-регулирующий клапан 6, который воздействует на изменение расхода топлива к форсункам печи 1, При этом объемная скорость подачи сырья стабилизирована на опредленном уровне регулятором 7 расхода сырья, П р и м е р. Из резервуара (№21) . на установку гидроочистки Д-24-7, производительностью 35,3 т/ч поступает прямогонная дизельная фракция 240350 С, полученная из высокосернистой нефти. Для обеспечения максимального отбора гидрооч1;шенного дизтоплива температура на входе в реактор поддерживается регулятором температуры на уровне 380 С (при общем давлении в системе 28 ати и расходе циркуляционного водородсодержащего газа 7210 т/ч. Для поддержания температура дымовьх газов над перевалом печи поддерживается регулятором на уровне 761° С, что соответствует, расходу топлива в печь 12,3 кг/т сырья (теплота сгорания мазута в этом примере принята равной 10000 ккал/кг). При переключении установки на резервуар (N9 22), где находится прямогон- ная дизельная фракция 23О-350°С, полученная из малосернистой нефти, для обеспечения максимального отбора гидроочищенного дизельного топлива температуру на входе в реактор уменьшают в соответствии с фракционным составом сырья до 365 С, В соответствии с температурой сырья на входе в реактор температура дымовых газов над перевалом печи уменьг щается до 75О,бС посредством уменьшения расгсода топлива до 11, 36 кг/т сырья. Уменьшение температуры на входе в реактор на 15 С в соответс-твии с изменением (облегчением) фракционного состава сырья (при сохранении -оптимального отбора целевого продукта) позволяет уменьшить расход топлива на О,94 кг/т (или на 8,27%) - при постоянной загруэке установки по сьфью - 35,3 т/ч.

Сохранение первоначальной температуры при изменении фракционного состава сырья привело бы к недобору целевого продукта (на 0,9%) за счет увеличения выхода отгона и углеводородного газа.

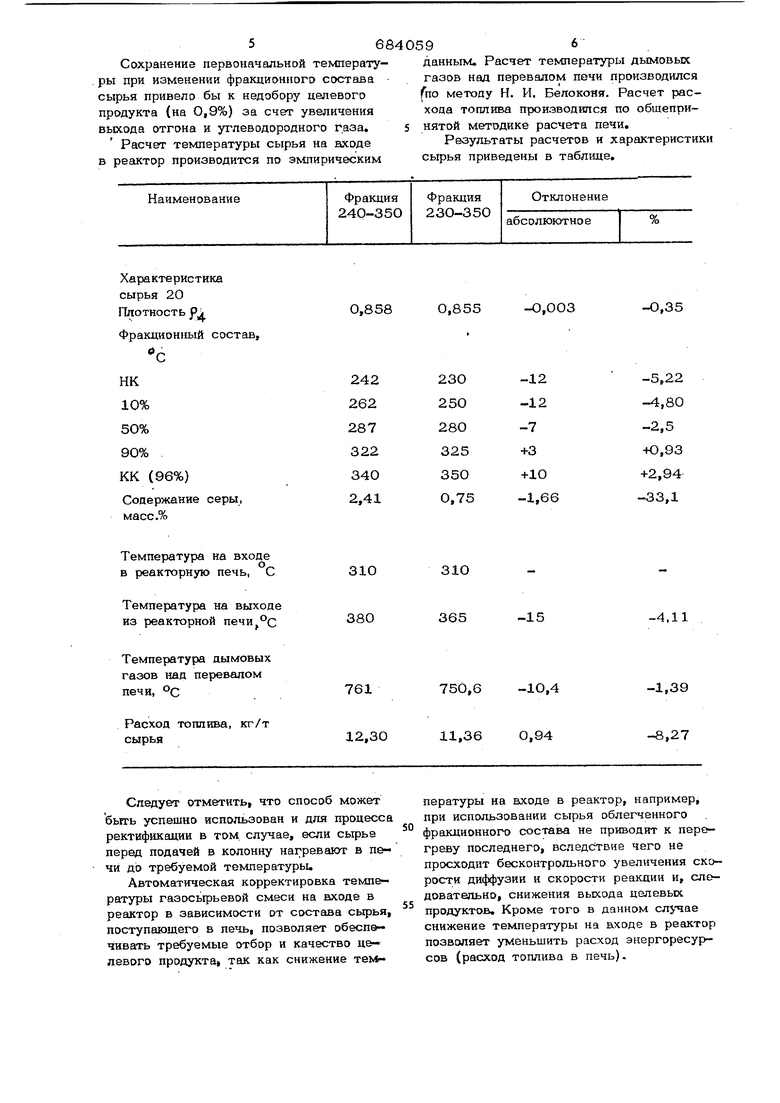

Расчет температуры сырья на входе в реактор производится по эмпирическим

данным. Расчет температуры дымовых газов над перевалом печи производился (по метопу Н. И, Белоконя. Расчет расхода топлива производился по общепринятой методике расчета печи.

Результаты расчетов и характеристики сырья приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом гидроочистки | 1981 |

|

SU1000457A2 |

| Способ автоматического управления однопоточной двухкамерной трубчатой печью | 1986 |

|

SU1373717A1 |

| Способ управления процессом каталитического крекинга | 1983 |

|

SU1147735A1 |

| Способ автоматического управления трубчатой печью в комплексе коксования | 1989 |

|

SU1791446A1 |

| Способ автоматического управления процессом гидрообессеривания | 1985 |

|

SU1286618A1 |

| Способ получения гидроочищенного дизельного топлива широкого фракционного состава | 1989 |

|

SU1680761A1 |

| Способ, система и машиночитаемый носитель с программным продуктом для прогнозирования изменения послойной активности катализатора в установке гидроочистки дизельного топлива | 2021 |

|

RU2797753C1 |

| Способ, система и машиночитаемый носитель с программным продуктом для прогнозирования оптимальной температуры газо-сырьевой смеси на входе в реактор установки гидроочистки дизельного топлива | 2021 |

|

RU2796210C1 |

| Способ переработки газойлевых, масляных фракций и нефтяных остатков | 1987 |

|

SU1427002A1 |

| Способ, система и машиночитаемый носитель с программным продуктом для прогнозирования содержания серы в гидроочищенном дизельном топливе | 2021 |

|

RU2786373C1 |

Характеристика сырья 20 Плотность р

Фракционный сост

нк

10% 50% 90% КК (96%)

Содержание серы,

масс.%

Температура на входе в реакторную печь, С

Температура на выходе из реакторной

Температура дымовых газов над перевалом

Следует отметить, что способ может успешно использован и для процесса ректификации в том случае, если сырье перед подачей в колонну нагревают в печи до требуемой темпер атурьи

Автоматическая корректировка температуры газосьфьевой смеси на входе в реактор в зависимости от состава сырья, поступающего в печь, позволяет обеспечивать требуемые отбор и качество целевого продукта, так как снижение тем0,858

-О,003

0,855

-0,35

-5,22

-4,80

-2,5

40,93

+2,94

-33,1

310

310

380

-15

365

-4,11

пературы на входе в реактор, например, при использовании сырья облегченного фракционного состава не приводит к перегреву последнего, вследствие чего не просходит бесконтрольного увеличения скорости диффузии и скорости реакции и, следовательно, снижения выхода целевых продуктов. Кроме того в данном снижение температуры на аходе в реактор позволяет уменьшить расход энергоресурсов (расход топлива в печь).

Повышение температуры-на входе в реактор например, при использовании сырья утяжеленного фракдионн уо состава позволяет предотвратить недсэбор целевой продукдий и вьшуск некондицияв

Формула изобретения

Способ автоматического управления процессом гвдроояистки, заключающийся Б регулировании температуры газосьфье вой смеси на входе в реактор изменением , расхода топлива в печь в зависгЫости от теьшературы дымовых газов над перевалом печи.-с коррекцией по температуре

сырья на выходе из печи, о т л и ч а и и с я тем, что, с целью повышения качества и увеличения отбора целевого продукта и уменьшения энергозатрат, температуру газосьфьевой смеси на входе в реактор дополнительно корректируют в зависимости от состава сырья,, поступающего в печь.

Источники информации, принятые во внимание при экспертизе

1,Патент США Ns ЗООО812, кл. 208-138, 1961,

№ Л-10924-300/1,2, листы 2О,150, Л., Ленгшронефтехик, 1973.

Авторы

Даты

1979-09-05—Публикация

1977-05-18—Подача