(54) ПРИЕМНАЯ ВАННА ДЛЯ ШЛАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРИПЕЧНОЙ ГРАНУЛЯЦИИ ШЛАКА | 2011 |

|

RU2496727C2 |

| Установка для грануляции огненножидких шлаков | 1983 |

|

SU1101432A1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2021 |

|

RU2761833C1 |

| Способ придоменной грануляции шлакового расплава | 1990 |

|

SU1742244A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ ОГНЕННО-ЖИДКИХ ШЛАКОВ | 1991 |

|

RU2008289C1 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ ВЕРХНЕЙ ПОВЕРХНОСТИ ШЛАКОВОЙ ФАЗЫ И ГРАНИЦЫ РАЗДЕЛА ШЛАКОВОЙ И МЕТАЛЛИЧЕСКОЙ ФАЗЫ РАСПЛАВА В ВАННЕ СИФОНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ ВАНЮКОВА ИЛИ РОМЕЛТ | 2007 |

|

RU2368853C2 |

| Отражательная печь для переплава алюминиевого лома | 2017 |

|

RU2657948C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2016 |

|

RU2617087C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВЫХ ЛОМОВ | 2014 |

|

RU2579707C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2044699C1 |

1

Изобретение относится к металлургии и касается устройства для приема расплавленных материалов, например шлака, которое может быть использовано, например, в установках для грануляции жидкого шлака.

Известны двухслойные емкости для расплавленного шлака, состояпдие, например, из металлического корпуса и теплоизоляционного слоя из жаропрочного бетона 1, из стального корпуса и внутреннего слоя из чугуна 2, из металлического корпуса и теплоизоляционного слоя в виде металлического пригара 3. .

Известно приемное устройство для шлака, содержащее корпус, выложенный внутри плитами, и размеш,енный между корпусом и плитами изолирующий слой, выполненный из шамотной массы 4.

Корпус этого устройства деформируется за счет передачи тепла от расплава (температура которого 1300-1400°С) через плиты и возникновения резкого перепада температур.

Вышеизложенное является основной причиной снижения срока- службы известных устройств.

Целью изобретения является увеличение срока службы ванны для приема расплава.

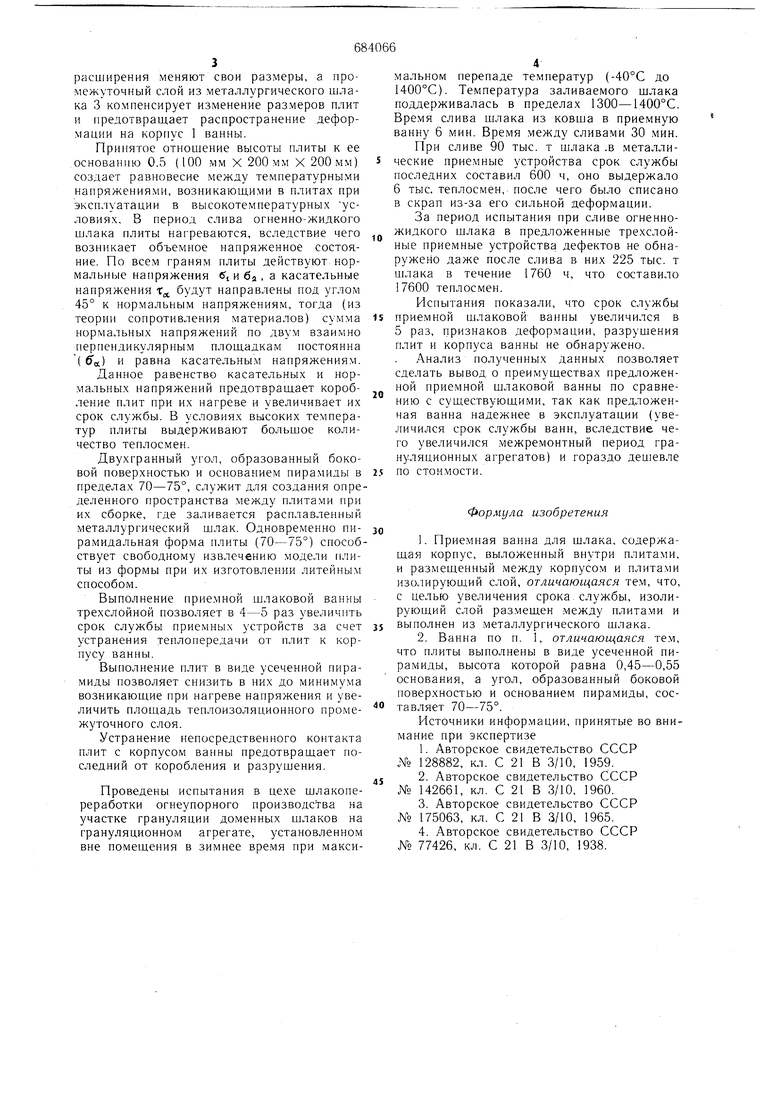

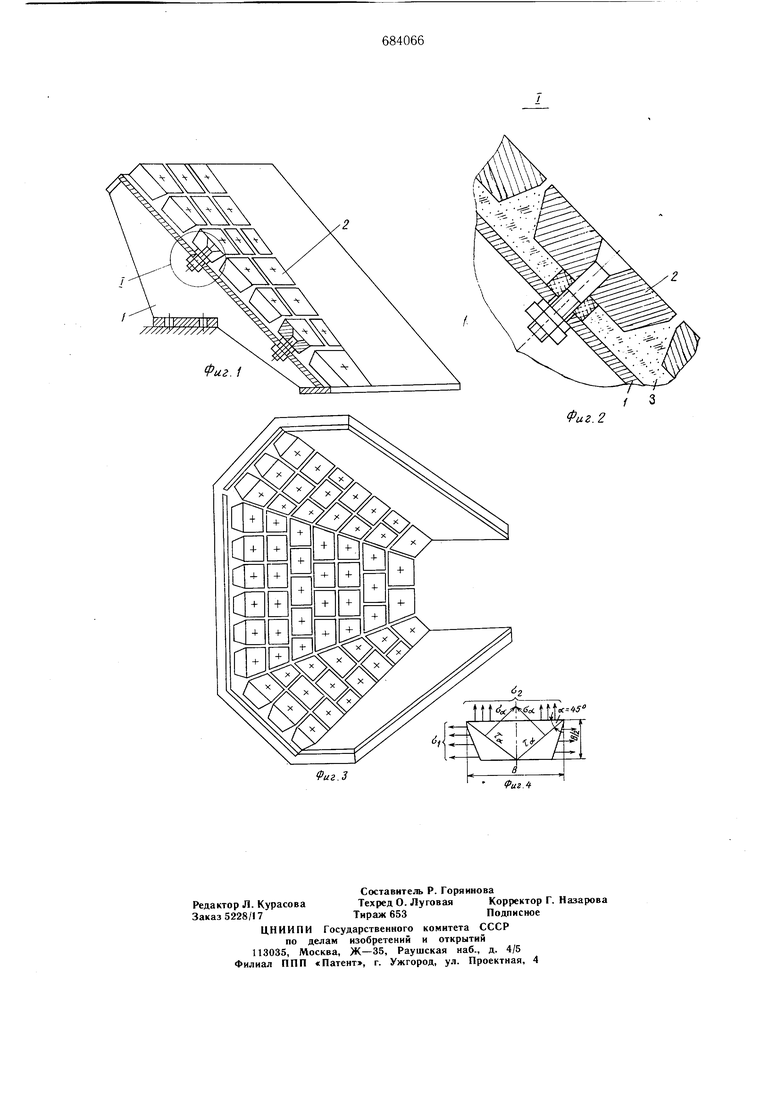

Для достижения этой цели в известном устройстве, содержащем корпус, выложенный внутри плитами, последние изолированы от корпуса и между собой расплавленным металлургическим шлаком, причем плиты выполнены в виде усеченной пирамиды, высота которой равна 0,45-0,55 основания, а двугранный угол, образованный боковой поверхностью и основанием пирамиды, составляет 70-75°.

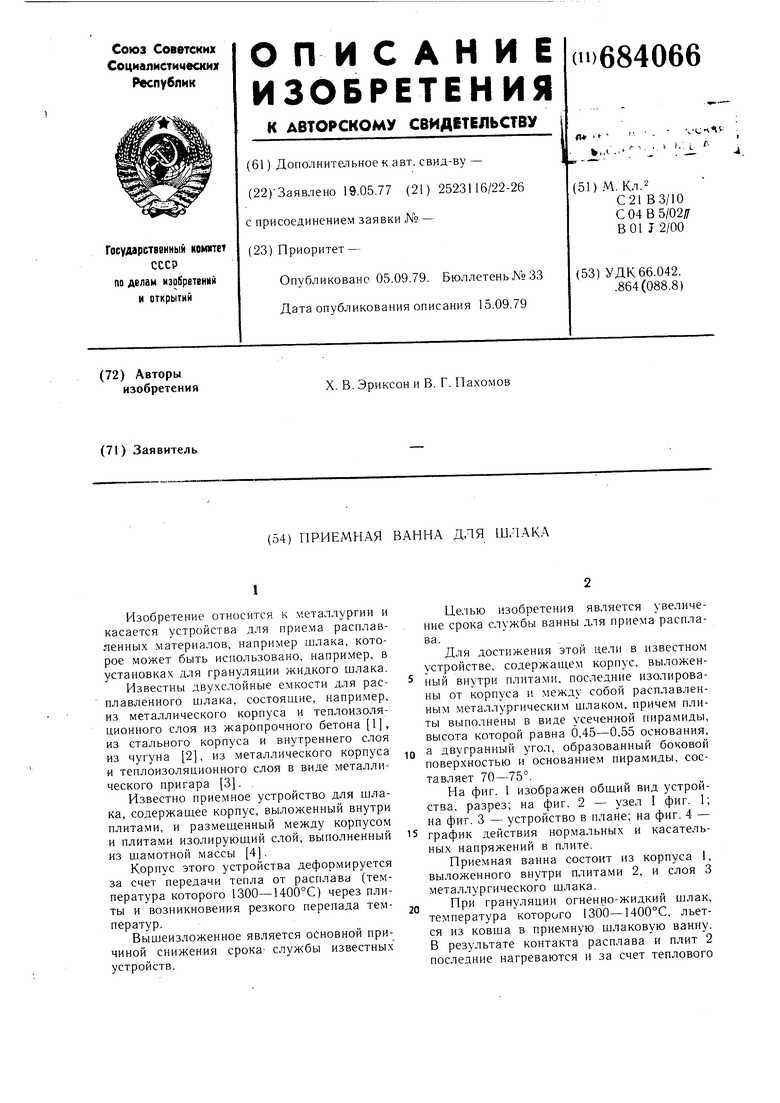

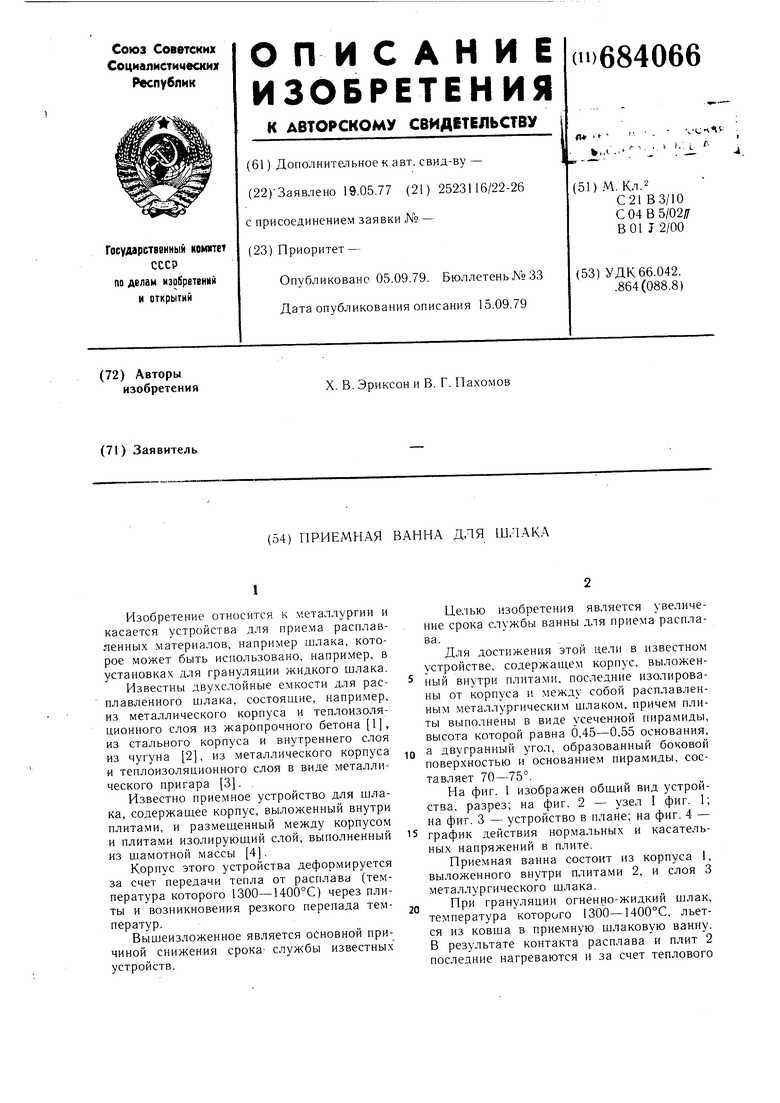

На фиг. 1 изображен обший вид устройства, разрез; на фиг. 2 - узел I фиг. 1; на фиг. 3 - устройство в плане; на фиг. 4 - график действия нормальных и касательных напряжений в плите.

Приемная ванна состоит из корпуса 1, выложенного внутри плитами 2, и слоя 3 металлургического шлака.

При грануляции огненно-жидкий шлак, температура которого 1300-1400°С, льется из ковша в приемную шлаковую ванну. В результате контакта расплава и плит 2 последние нагреваются и за счет теплового

расширения меняют свон размеры, а промежуточный слой из металлургического шлака 3 компенсирует изменение размеров плит и предотврашает распространение деформации на корпус 1 ванны.

Принятое отношение высоты плиты к ее основанию 0,5 (100 мм X 200мм X 200мм) создает равновесие между температурными напряжениями, возникаюш.ими в плитах при эксплуатации в высокотемпературных условиях. В период слива огненно-жидкого шлака плиты нагреваются, вследствие чего возникает объемное напряженное состояние. По всем граням плиты действуют, нормальные напряжения б и б , а касательные напряжения т: будут направлены под углом 45° к нормальным напряжениям, тогда (из теории сопротивления материалов) сумма нормальных напряжений по двум взаимно перпендикулярным плош,адкам постоянна ( бо.) и равна касательным напряжения.м.

Данное равенство касательных и нормальных напряжений предотвращает коробление плит при их нагреве и увеличивает их срок службы. В условиях высоких температур плиты выдерживают большое количество теплосмен.

Двухгранный угол, образованный боковой поверхностью и основанием пирамиды в пределах 70-75°, служит для создания определенного пространства между плитами при их сборке, где заливается расплавленный металлургический шлак. Одновременно пирамидальная форма плиты (70-75°) способствует свободному извлечению модели плиты из формы при их изготовлении литейным способом.

Выполнение приемной шлаковой ванны трехслойной позволяет в 4-5 раз увеличить срок службы приемных устройств за счет устранения теплопередачи от плит к корпусу ванны.

Выполнение плит в виде усеченной пирамиды позволяет снизить в них до минимума возникаюшие при нагреве напряжения и увеличить площадь теплоизоляционного промежуточного слоя.

Устранение непосредственного контакта плит с корпусом ванны предотврашает последний от коробления и разрушения.

Проведены испытания в цехе шлакопереработки огнеупорного производства на участке грануляции доменных шлаков на грануляционном агрегате, установленном вне помещения в зимнее время при максимальном перепаде температур (-40°С до 1400°С). Температура заливаемого шлака поддерживалась в пределах 1300-1400°С. Время слива шлака из ковша в приемную ванну 6 мин. Время между сливами 30 мин.

При сливе 90 тыс. т шлака .в мeтav лические приемные устройства срок службы

последних составил 600 ч, оно выдержало

6 тыс. теплосмен, после чего было списано

в скрап из-за его сильной деформации.

За период испытания при сливе огненножидкого шлака в предложенные трехслойные приемные устройства дефектов не обнаружено даже после слива в них 225 тыс. т шлака в течение 1760 ч, что составило 17600 теплосмен.

Испытания показали, что срок службы 5 приемной шлаковой ванны увеличился в 5 раз, признаков деформации, разрушения плит и корпуса ванны не обнаружено.

Анализ полученных данных позволяет сделать вывод о преимуществах предложенной приемной шлаковой ванны по сравнению с существующими, так как предложенная ванна надежнее в эксплуатации (увеличился срок службы ванн, вследствие чего увеличился межремонтный период грануляционных агрегатов) и гораздо дешевле по стоимости.

Формула изобретения

выполнен из металлургического шлака.

Источники информации, принятые во внимание при экспертизе

№ 142661, кл. С 21 В 3/10, 1960.

Авторы

Даты

1979-09-05—Публикация

1977-05-19—Подача