Изобретение относится к металлургической теплотехнике и может быть использовано в черной и цветной металлургии, в областях машиностроения, сопряженных с металлургическим производством, например литейным, а также в некоторых областях химической промышленности.

Известно устройство для сухой грануляции шлаков, включающее шлакоприемник с леткой для вывода шлака, полые вращающиеся валки, снабженные средствами для подвода и отвода охлаждающей воды, и транспортер для удаления затвердевшего шлака (1).

Охлаждающая поверхность в подобных устройствах выполнена в виде вращающихся полых валков, охлаждаемых изнутри водой. Размеры валков ограничены, так как с увеличением длины валков затрудняется распределение расплавленного шлака по всей их длине даже при наличии наклонной пластины, установленной между шлакоприемником и вращающимися валками и охлаждаемой потоком воздуха, дополнительно подаваемого через окна. В результате из-за ограниченности охлаждающей поверхности устройства ограничена и его производительность. Кроме того, затруднено эффективное охлаждение валков водой в зоне нахождения расплавленного шлака, так как именно там, в верхней зоне, возможно образование паровых "мешков" и вследствие этого перегрев стенок валков и их прогорание. Поэтому надежность устройства недостаточна.

Наиболее близкой к изобретению по технической сущности является установка для грануляции огненно-жидких шлаков, содержащая охлаждающую поверхность из неподвижных парогенерирующих панелей испарительного охлаждения, выполненную гладкой или фасонного профиля, и канал в виде приемного стакана, вертикальная ось симметрии которого совмещена с осью вращения узла для подачи шлака на эту поверхность, смонтированный на узле с возможностью вращения (2).

Недостаток указанной установки состоит в том, что при ее использовании надежность может оказаться невысокой, так как за счет непрерывного излучения тепловой энергии с поверхности слоя шлака, имеющего высокую температуру, в замкнутом пространстве конуса, закрытого крышкой, будет поддерживаться высокая температура и работа молотковой дробилки в таких условиях крайне затруднена. Кроме того, молотковая дробилка должна постоянно двигаться вдоль стенки конуса, причем верхняя и нижняя части дробилки должны двигаться с разными линейными скоростями, а вал дробилки должен иметь нижнюю опору. Практическое решение этой задачи крайне сомнительно.

Степень утилизации тепла шлаков при максимальной производительности будет ниже ожидаемой, так как затвердевший шлак будет падать вниз при высокой температуре стенки, обращенной внутрь конуса.

Из-за высокой температуры внутри конуса, закрытого крышкой, шлак будет интенсивно охлаждаться только со стороны охлаждающей поверхности. Учитывая низкий коэффициент теплопроводности шлака, время его полного затвердевания по указанной причине увеличится. Следовательно, скорость движения крышки и подающего желоба снизится, а значит, количество подаваемого на грануляцию шлака уменьшится, что повлечет снижение производительности установки.

Целью изобретения является повышение надежности в работе, степени утилизации тепла шлака и производительности.

Поставленная цель достигается тем, что в установке для грануляции огненно-жидких шлаков, включающей охлаждающую поверхность из неподвижных парогенерирующих панелей испарительного охлаждения, выполненную гладкой или фасонного профиля, и канал в виде приемного стакана, вертикальная ось симметрии которого совмещена с осью вращения узла для подачи шлака на эту поверхность, смонтированный на узле с возможностью вращения, она снабжена встряхивающими устройствами в виде пневмопушек и экранами, которые установлены над каждой охлаждающей поверхностью и выполнены в виде отдельных водоохлаждаемых панелей, а парогенерирующие панели расположены вокруг общей вертикальной оси, наклонно сверху вниз от центра к периферии. Узел, на котором смонтирован канал для подачи шлака на охлаждающие поверхности, выполнен в виде рамы.

Возможен вариант, когда парогенерирующие панели расположены наклонно в несколько рядов вокруг общей вертикальной оси, канал для подачи шлака выполнен в виде приемного стакана с несколькими желобами разной длины, а количество рабочих желобов равно количеству рядов охлаждающих поверхностей.

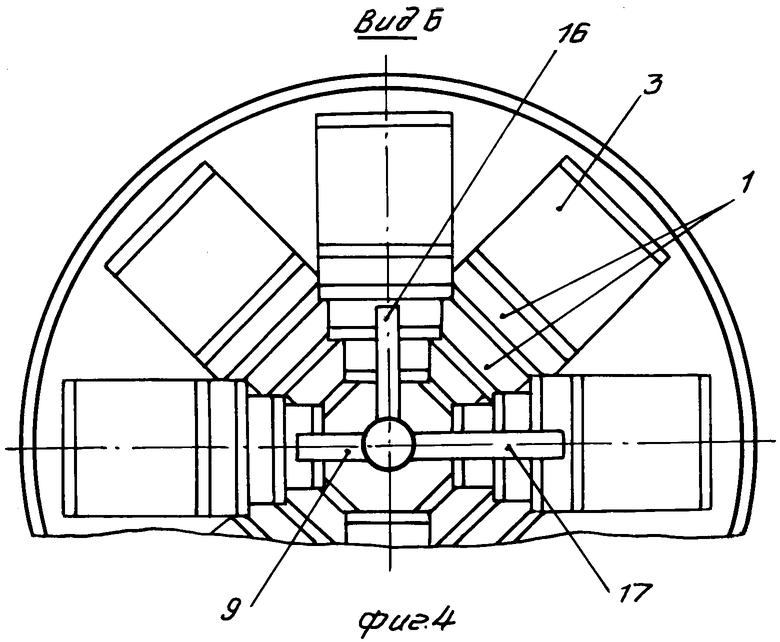

На фиг. 1 изображена установка для грануляции огненно-жидких шлаков, продольный разрез; на фиг. 2 - вид по стрелке А на фиг. 1 (без привода, стационарного желоба и экранов); на фиг. 3 - пример установки для грануляции огненно-жидких шлаков с многорядным расположением охлаждающих поверхностей, продольный разрез; на фиг. 4 - вид по стрелке Б на фиг. 3 (без стационарного желоба, привода и рамы).

Установка содержит охлаждающие поверхности 1, которые выполнены неподвижными в виде отдельных парогенерирующих панелей испарительного охлаждения и расположены наклонно вокруг общей вертикальной оси, расходясь сверху вниз от центра к периферии. Охлаждающие поверхности 1 установлены на опоре 2 ступенчато с частичным взаимным перекрытием в верхней их части, что исключает пролив расплавленного шлака. Над каждой охлаждающей поверхностью 1 установлен экран 3, который выполнен в виде отдельной водоохлаждающей панели и крепится к охлаждающей поверхности 1 с внутренней стороны, не соприкасающейся со шлаком, экраны 3 предназначены для дополнительного охлаждения шлака и утилизации его тепла.

Над охлаждающими поверхностями 1 на опоре 2 установлена рама 4, приводимая во вращение вокруг вертикальной центральной оси установки приводом 5. На подвижной раме 4 установлен канал для подачи шлака на охлаждающие поверхности 1, состоящий из приемного стакана 7, ось которого совмещена с осью вращения подвижной рамы 4, раздаточного стакана 8, установленного на подвижной раме 4 так, что при ее вращении он движется вдоль верхней части охлаждающих поверхностей 1 и наклонного желоба 9, соединяющего стаканы 7 и 8.

Над подвижной рамой 4 установлен стационарный наклонный желоб 10, предназначенный для подачи расплавленного шлака из ковша, миксера или печи в приемный стакан 7. К подвижной раме 4 крепится тарельчатый питатель 11, представляющий собой диск с наружной бортовой стенкой, имеющий возможность вращения вместе с рамой 4 и предназначенный для приема гранулированного шлака, скатывающегося с охлаждаемых поверхностей 1. Тарельчатый питатель снабжен ножом 13, крепящимся к опоре 2, предназначенным для удаления гранулированного шлака с его поверхности. Ниже тарельчатого питателя 11 под ножом 13 установлен бункер 14 для сбора гранулированного шлака, сбрасываемого ножом 13 с тарельчатого питателя 11. На опоре 2 установлены напротив каждой охлаждающей поверхности 1 бесконтактные встряхивающие устройства 15, выполненные в виде пневмопушек.

Наружная сторона охлаждающей поверхности 1, соприкасающаяся со шлаком, может быть выполнена либо гладкой, либо фасонной, например волнистой в поперечном сечении для лучшего растрескивания затвердевающего шлака и создания условий для его самопроизвольного скатывания по наклонной плоскости. Кроме того, при равных габаритных размерах в случае волнистой поверхности площадь охлаждающей поверхности 1 будет больше, чем в случае гладкой, следовательно, увеличится производительность. Конструкция охлаждающих поверхностей 1 может быть, например, типа "труба на лист", "полутруба на лист", "плавник" (гладкая поверхность со стороны шлака) или "труба к трубе" (волнистая поверхность со стороны шлака).

Конструкция установки с многорядным расположением охлаждающих поверхностей 1 (см. фиг. 3 и 4) аналогична и отличается тем, что охлаждающие поверхности 1 расположены наклонно в несколько рядов вокруг общей вертикальной оси, расходясь сверху вниз от центра к периферии, а канал 6 для подачи шлака выполнен в виде приемного стакана 7 с несколькими (например, с тремя) желобами 9, 16, 17 разной длины, заканчивающимися раздаточными стаканами 8, причем количество рабочих желобов равно количеству рядов охлаждающих поверхностей 1 и ось симметрии приемного стакана 7 совмещена с осью вращения рамы 4. Желоба в этом случае имеют такую длину и устанавливаются на подвижной раме 4 так, чтобы при ее вращении каждый раздаточный стакан 8 перемещался по окружности вдоль верхней части своего ряда охлаждающих поверхностей.

При многорядном расположении охлаждающих поверхностей 1 экраны 3 устанавливаются только над последним (наружным) рядом охлаждающих поверхностей. Охлаждающие поверхности 1 в промежуточных рядах сами являются экранами для ниже расположенных охлаждающих поверхностей.

Установка работает следующим образом.

Включают в работу систему циркуляции воды, охлаждающей экраны 3 и охлаждающие поверхности 1, приводят во вращение подвижную раму 4. В стационарный наклонный желоб 10 из ковша, миксера или печи подают расплавленный шлак, который затем попадает в приемный стакан 7, далее по наклонному желобу 9 переливают в раздаточный стакан 8, а потом - на верхнюю часть охлаждающей поверхности 1.

За счет силы тяжести шлак стекает вниз по этой поверхности, а за счет вращения подвижной рамы 4 вместе с раздаточным стаканом 8 шлак равномерно распределяется вдоль охлаждающих поверхностей 11.

Шлаки имеют низкую теплопроводность, поэтому при контакте расплава с холодной поверхностью возникает тонкий слой переохлажденного вещества, который очень быстро твердеет, а верхний слой шлака, не успевший остыть, под действием собственного веса стекает ниже. Процесс продолжается до тех пор, пока вся вылившаяся на данном элементарном участке порция шлака не распределится сама тонким слоем по наклонной охлаждаемой поверхности.

Расплавленный шлак из раздаточного стакана 8 при его вращении вместе с рамой попадает последовательно на каждую охлаждающую поверхность 1, равномерно растекается на ней в виде тонкого (2-4 мм) слоя, охлаждается, затвердевает, вспучивается, трескается и самопроизвольно скатывается с поверхности 1 на диск вращающегося вместе с рамой 4 тарельчатого питателя 11 в виде пластинок неправильной формы. Пластинки гранулированного шлака, достигнув неподвижного ножа 13, сбрасываются им в бункер 14 для дальнейшей переработки. При необходимости каждая охлаждающая поверхность 1 может периодически подвергаться вибрации с помощью бесконтактного встряхивающего устройства 18 с целью очищения ее от гранулированного шлака на случай, если по какой-либо причине нарушилось самопроизвольное скатывание шлака с поверхности.

Скорость вращения рамы 4, а следовательно, и скорость вращения раздаточного стакана 8 регулируются так, чтобы за время одного оборота рамы 4 шлаковый расплав, попавший на охлаждающую поверхность 1, успел затвердеть и скатиться с нее. Поэтому при подходе раздаточного стакана 8 к любой охлаждающей поверхности 1 в очередной оборот рамы поверхность 1 будет свободна от шлака и готова к приему очередной порции шлакового расплава.

Тепло шлака передается через стенку поверхностей 1 и экранов 3 циркулирующей в них воде и расходуется на нагрев воды и образование пара.

Установка с многорядным расположением охлаждающих поверхностей 1 (см. фиг. 3 и 4) работает аналогично описанной с той лишь разницей, что шлаковый расплав, например, по желобам 9, 16, 17 разной длины попадает одновременно на несколько охлаждающих поверхностей 16, расположенных в разных рядах, и производительность ее по шлаку и пару резко возрастает.

Наличие в установке экранов и многорядное расположение охлаждающих поверхностей позволяют существенно увеличить ее производительность по шлаку и генерируемой тепловой энергии, повысить степень утилизации тепла и шлака.

Выполнение охлаждающих поверхностей в виде отдельных наклонных парогенерирующих панелей испарительного охлаждения обеспечивает самопроизвольное скатывание с них затвердевшего гранулированного шлака и исключает применение механизмов, работающих в тяжелых условиях высоких температур. Поэтому упрощается конструкция установки, технология ее изготовления, повышается надежность. (56) Авторское свидетельство СССР N 1022728, кл. С 04 B 5/02, 1978.

Авторское свидетельство СССР N 1101432, кл. С 04 B 5/02, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для грануляции огненножидких шлаков | 1983 |

|

SU1101432A1 |

| Установка для переработки доменного шлакового расплава | 1980 |

|

SU906959A1 |

| Устройство для грануляции огненножидкого доменного шлака | 1975 |

|

SU564280A1 |

| Установка для грануляции шлакового расплава | 1990 |

|

SU1710530A1 |

| Установка для получения гранулированного шлака | 1978 |

|

SU718391A1 |

| Установка для грануляции и охлаждения шлакового расплава | 1983 |

|

SU1127869A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2196286C2 |

| Установка для получения пористых сыпучих материалов | 1986 |

|

SU1414819A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ЦИКЛОННОГО ТИПА | 1965 |

|

SU176198A1 |

| Установка для охлаждения и мокрой грануляции шлака | 1985 |

|

SU1301805A1 |

Сущность изобретения: установка для грануляции огненно - жидких шлаков включает охлаждающую поверхность из неподвижных парогенерирующих панелей испарительного охлаждения, выполненную гладкой или фасонного профиля, и канал в виде приемного стакана, вертикальная ось симметрии которого совмещена с осью вращения узла для подачи шлака на эту поверхность, смонтированный на узле с возможностью вращения. Установка содержит также встряхивающие устройства в виде пневмопушек и экраны. Экраны установлены над каждой охлаждающей поверхностью и выполнены в виде отдельных водоохлаждаемых панелей. Парогенерирующие панели расположены вокруг общей вертикальной оси, наклонно сверху вниз от центра к периферии. Узел, на котором смонтирован канал для подачи шлака на охлаждающие поверхности, выполнен в виде рамы. 1 з. п. ф - лы, 4 ил.

Авторы

Даты

1994-02-28—Публикация

1991-07-18—Подача