Изобретение относится к производству плоских материалов из силикатных расплавов и может быть использовано в промышленности строительных материалов для изготовления декоративно-облицовочных изделий.

Известен способ защиты от окисления расплавленного металла в ванне для производства плоского стекла, включающий нанесение порошкообразного инертного материала на поверхность расплава.

Однако этот способ не обеспечивает полной защиты поверхности расплавленного материала, так как защитный слой порошкообразного вещества не плавится при температуре работы ванны.

Наиболее близким к изобретению является способ получения плоского стеклокристаллического материала формованием и кристаллизацией ленты на поверхности расплавленного металла. Недостатком этого способа является длительность процесса.

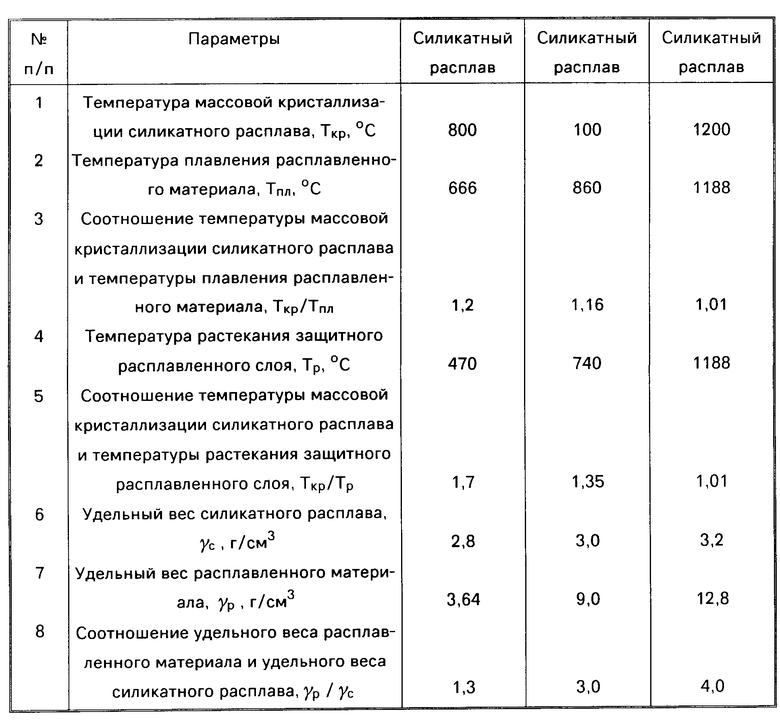

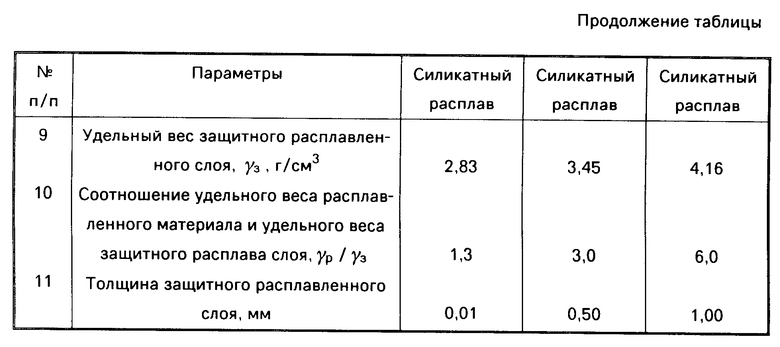

В способе получения плоских изделий из силикатного расплава его формование и кристаллизацию осуществляют на расплавленной подложке с защитным расплавленным слоем, позволяющим полностью защитить поверхность расплавленного материала от окисления, в одной температурной зоне в пределах 800-1200оС. В качестве защитного расплавленного слоя используют неорганический расплав толщиной 0,01-1,00 мм, причем удельный вес силикатного расплава меньше удельного веса защитного расплавленного слоя в 1,01-1,30 раза и расплавленного материала в 1,3-4,0 раза, а температура растекания защитного расплавленного слоя и температура плавления расплавленного материала меньше температуры массовой кристаллизации силикатного расплава соответственно в 1,01-1,70 и 1,01-1,20 раза.

В качестве расплавленного материала могут применяться чистые металлы, сплавы металлов, сплавы солей и другие неорганические материалы, удовлетворяющие приведенным выше условиям. В качестве защитного расплавленного слоя могут быть использованы различные силикатные расплавы, сплавы металлов и т. д. удовлетворяющие приведенным выше требованиям.

Формование и кристаллизация силикатного расплава могут осуществляться на поверхности расплавленного материала с защитным расплавленным слоем в течение времени, необходимого и достаточного для одновременного образования в расплаве центров кристаллизации, кристаллизации основных минеральных фаз и получения отформованного закристаллизованного изделия. Длина температурной зоны или длина ванны определяется временем, необходимым для пребывания силикатного расплава при этой температуре и линейной скоростью его перемещения.

Способ может быть осуществлен из различных силикатных расплавов: шлаков, горных вулканических пород, шихт с применением силикатных пород и др.

Предлагаемый способ иллюстрируется примером.

В качестве силикатного расплава используется огненно-жидкий шлак ферросплавного производства следующего химического состава, мас. SiO2 48,2, Al2O3 8,37, CaO 19,8, MgO 5,3, FeO 0,36, Fe2O3 0,2, MnO 11,4, R2O 3,6, P2O5 0,012, Cr2O3 0,001, SO3 2,25. Удельный вес шлака 3,0 г/см3. Температура плавления 1300оС, температура массовой кристаллизации 1000оС. Остывший, закристаллизованный шлак имеет зеленую окраску, из-за содержания в нем закиси марганца.

Огненно-жидкий шлак при температуре 1500оС, вылитый из металлургической печи в шлаковозный ковш, подается к миксеру для усреднения и сливается в него. В миксере поддерживается температура 1400-1450оС. Из миксера огненно-жидкий шлак через дозирующее устройство подается на поверхность расплавленного материала с защитным расплавленным слоем, находящимся в специальной ванне при температуре 1000оС. Ванна закрыта со всех сторон стенками, а сверху сводом. В торцовых стенках ванны предусмотрены отверстия: одно для подачи в ванну огненно-жидкого шлака, второе для выхода из ванны отформованного и закристаллизованного изделия. При помощи системы электрических нагревателей и автоматических терморегуляторов поддерживается необходимая температура расплавленного материала, равная температуре массовой кристаллизации огненно-жидкого шлака, для одновременного протекания четырех процессов: формования изделия, продолжения образования центров кристаллизации, кристаллизации основных минеральных фаз и образования улучшенной рабочей поверхности.

В качестве расплавленного материала применяется латунь ЛС 59-1 следующего химического состава, мас. Cu 57-61, Pb 0,8-2,0, остальное Zn. Удельный вес 8,5 г/см3, температура плавления 890оС. В качестве защитного расплавленного слоя толщиной 0,3 мм применяется легкоплавкое щелочефосфатное стекло с удельным весом 30,5 г/см3 и температурой растекания 620оС.

Соотношение удельного веса защитного расплавленного слоя и удельного веса огненно-жидкого шлака 3,5/3,0 1,17. Соотношение удельного веса расплавленного материала (латуни ЛС 59-1) и удельного веса огненно-жидкого шлака 8,5/3,0 2,83. Соотношение температуры массовой кристаллизации огненно-жидкого шлака и температуры плавления расплавленного материала 1000/890 1,12.

В огненно-жидком шлаке приведенного выше состава при 1500оС начинается выделение сульфидов марганца, которые для этого материала являются центрами кристаллизации. При 1300-1400оС этот процесс ускоряется, усиливается микрогетерогенность расплавленного шлака, начинается коагуляция микрокристаллов MnS. При 1050-1200оС начинается массовая кристаллизация основных минеральных фаз марганецсодержащих пироксенов. При 1000оС протекает процесс интенсивного пироксенообразования.

При 1000оС из огненно-жидкого шлака на поверхности расплавленной латуни ЛС 59-1 формуется изделие толщиной 20 мм и одновременно с этим кристаллизуется расплавленный шлак, образуя стеклокристаллический плоский материал зеленого цвета с ровными гладкими поверхностями.

Для завершения формования и кристаллизации изделия толщиной 20 мм на поверхности расплавленной латуни ЛС 59-1 требуется 15 мин. Затем изделие из ванны с расплавленной латунью поступает в печь отжига, где происходит постепенное его охлаждение.

При несоблюдении параметров способа получения плоских изделий требуется дополнительная обработка их поверхности.

Конкретные параметры режимов осуществления предлагаемого способа приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2044698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2044702C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1997 |

|

RU2131853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1997 |

|

RU2133713C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ИЗДЕЛИЙ | 1991 |

|

RU2022941C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ МАГНИТОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2139898C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133254C1 |

| МАГНИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2129742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

| СПОСОБ КАПСУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 1995 |

|

RU2100302C1 |

Изобретение может быть использовано в промышленности строительных материалов для производства декоративно-облицовочных изделий (плит) с улучшенным качеством поверхности при снижении себестоимости изделий. Способ получения плоского стеклокристаллического материала из силикатного расплава включает формование и кристаллизацию в одной температурной зоне на расплавленной подложке с защитным расплавленным слоем, причем удельный вес силикатного расплава меньше удельного веса соответственно защитного слоя и подложки в 1,01-1,3 и 1,3-4 раза, а температура массовой кристаллизации выше температуры растекания защитного слоя и температуры плавления подложки соответственно в 1,01-1,7 и 1,01-1,2 раза. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА из силикатного расплава путем его формования и кристаллизации на расплавленной подложке, отличающийся тем, что на расплавленной подложке формируют защитный слой из расплава неорганического материала толщиной 0,01 1 мм, причем удельный вес силикатного расплава меньше удельных весов соответственно защитного слоя и расплавленной подложки в 1,01 1,3 и 1,3 4 раза, а температура массовой кристаллизации выше температуры растекания защитного слоя и температуры плавления подложки соответственно в 1,01 1,7 и 1,01 1,2 раза.

| Способ количественного определения белка | 1984 |

|

SU1383201A1 |

Авторы

Даты

1995-09-27—Публикация

1992-01-27—Подача