2,Установка по п. 1, отли чающаяся тем, что внутренняя поверхность полого конуса вьшолнена гладкой,

3.Установка по п. 1, отли ч а ю щ а с я тем, что внутренняя поверхность полого конуса выполнена фасонной.

4, Установка по пп. 1 и 4, отличающаяся тем, что канал для подачи шлака выполнен в виде приемного и раздаточного стаканов, соединенных наклонным желобом, причем вертикальная ось симметрии приемного стакана совмещена с осью вращения крышки, а раздаточный стакан установлен на ее периферии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ ОГНЕННО-ЖИДКИХ ШЛАКОВ | 1991 |

|

RU2008289C1 |

| Гранулятор-воздухопрогреватель | 1984 |

|

SU1186640A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ЦИКЛОННОГО ТИПА | 1965 |

|

SU176198A1 |

| Установка для непрерывного удаления и дробления шлака | 1978 |

|

SU779740A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ | 1992 |

|

RU2044711C1 |

| Установка для грануляции шлакового расплава | 1990 |

|

SU1710530A1 |

| Устройство для грануляции жидкого шлака | 1981 |

|

SU992453A1 |

| Установка для переработки металлургического шлакового расплава | 1977 |

|

SU963460A3 |

| Установка для переработки доменного шлакового расплава | 1980 |

|

SU906959A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ШЛАКОПОРТЛАНДЦЕМЕНТА ( ВАРИАНТЫ) | 2013 |

|

RU2534682C1 |

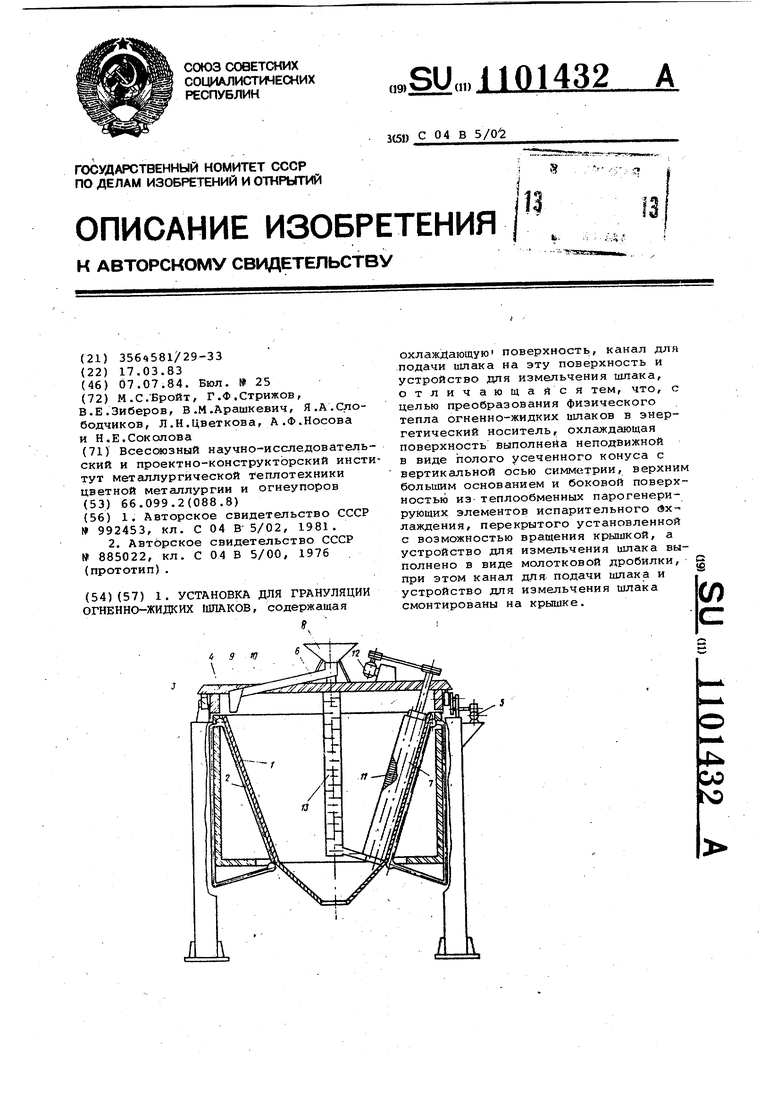

1. УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ ОГНЕННО-ЖИДКИХ ИШАКОВ, содержащая I ю охлаждающую поверхность, канал для подачи шлака на эту поверхность и устройство для измельчения шлака, отличающаяся тем, что, с целью преобразования физического тепла огненно-жидких ишаков в энергетический носитель охлаждающая поверхность выполнейа неподвижной в виде полого усеченного конуса с вертикальной осью симметрии, верхним большим основанием и боковой поверхностыо из- теплообменных парогенерирующих элементов испарительного вхлаждения, перекрытого установленной с возможностью вращения крышкой, а устройство для измельчения шлака выполнено в виде молотковой дробилки, g при этом канал для подачи шлака и (Л устройство для измельчения шлака смонтированы на крышке.

Изобретение относится к металлургической теплотехнике и может быть использовано в черной и цветной металлургии в областях машиностроения, сопряженных с металлургическим производством, например литейным, а также в некоторых областях химической промышленности. Известна установка,одержащая ох лаждающую поверхность, выполненную в виде круглого горизонтального поворотного стола с распределенной |по его поверхности сыпучей подложкой например дробленым шлаком, на которую в определенном, стационарно расположенном месте подается шлак из шпаковода либо иного канала для подвода шлака, устройство для распределения шлаковой подложки, устройство для измельчения шлака, выполненное в виде жестко закрепленных на вращающемся валу ножей, выгребное устройство и транспортирующий механизм, которые также расположены стационарно. 3 установке шлак заливается и распределяется на шлаковую подложку поворотного стола в полоЖении низ коскоростного вращения или останова. В процессе вращения стола проводят взрыхление и измельчение шлака вращающимися ножами а также охлаждение подаваемой на его поверхность водой или иными охладителями. Затвердевший и измельченный шлак сбрасывают выгребным устройством на транспортирующий механизм для удаления с участ ка обработки tl3. Наибсхпее близкой к изобретению по технической сущности является устано ка для производства шлакового щебнй содержащая осаждающую поверхность, выполненную в виде карусельного устройства с поворотными воДоохлаждаемыми налетами, желоб для подвода рас плава шлака и устройство для измельчения шлака. Расплав шлака из печи по желобу ;поступает внутрь корпуса и разливает ся плоским слоем на налетах. В. зоне iвыгрузки нгшеты срываются и, откидываются, ударяясь об амортизатор. В результате удара пррйсходит дробление и выгрузка затвердевшего шлака C2J. Однако известные конструкции характеризуются полным отсутствием утилизации физического тепла шлаков, с которыми только в цветной металлургии уносится около 30% всего энергетического тепла, К недостаткам известных конструкций также можно отнести загряз нение окружающей среды паром, образующимся при водяном охлёикдении шлака, кроме того, полученный дробленый шлак имеет совершенно нерегулируекый состав по размеру. Целью изобретения является преобразование физического тепла огненножидких шлаков в энергетический носитель . Указанная цель достигается тем, что в установке для грануляции огненно-жидких шлаков, содержащей охлаждающую поверхность, канал Для подачи шлака на эту поверхность и устройство для измельчейия шлака, охлаждающая поверхность выполнена неподвижйой в виде Полого усеченного конуса с вертикальной осью симметрии, верхним большим основанием и боковой поверхностью из теплообменных парогенерирующих элементов испарительного охлаждения, перекрытого установленной с воаможностью вращения крышкой, а устройство для измельчения шлака выполнено в виде молотковой дробилки, этом канал для подачи шлака и устРОЙСТВО для измельчения шлака смонтированы на крышке. Кроме того, внутренняя поверхность полого конуоа выполнена гладкой или фасонной. Причем канал для подачи шлака выполнен в виде приемного и раздаточнрго стаканов, соединенных наклонным желобом, причем вертикальная ось симметрии приемного стакана совмещена с осью вращения крышки, а раздаточный стакан установлен на ее (хериферии. . На чертеже изображена установка вля грануляции огненно-жидких шлаков. Установка содержит охлаждающую поверхность 1, выполненную неподвиж ной в виде полого усеченного конуса ось которого расположена вертикально, а верхним является большее осно вание стенки этого конуса, представ ляющее собой парогенерируюцие элеме ты 2 испарительного охлаждения. В верхней части охлаждающей поверхности 1 установлена на опорах 3 крышка 4, закрывающая сверху охлаждающую поверхность 1 и приводимая во вращение вокруг оси, совпадающей с вертикальной осью охлаждающей по верхности 1, приводом 5. На подвижной крышке 4 установлены канал 6 дл подачи и устройство для измел чения шлака 7. Для удобства подвода расплавленного шлака к установке в целом, канал 6 для подачи шлака состоит иа приемного стакана 8, ось которого совмещена с осью вращения подвижной крышки 4, раздаточного стакана 9, установленного на перифе рии подвижной крышки 4, и соединяющего стаканы 8 и 9 наклонного желоба 10. При вращении подвижной крышки 4 раздаточный стакан 9 движется вдоль верхнего края охлгикдгиощей поберхнос ти 1. Устройство для измельчения шлака 7 выполнено в виде молотковой дробилки с маятниковыми билами 11 и имеет отдельный привод 12. С целью надежной работы подшипниковых узлов дробилки предусмотрено их охлаждение циркулирующей водой, подаваемой по каналу 13.. В нижней части охлаждающей поверхности 1 може быть установлен бункер для сбора дробленого шлака и устройство для его транспорта (не показано). Внутренняя поверхность конуса может быт выполнена либо гладкой, при осоёо мелком дроблении шлака, либо фасонной для получения более крупных фрак ций гранул шлака или гранул определенной формы, либо заменена на многогранную с глгщкой или фасонной поверхностью. Установка работает следующим образом. В парогенерйрующие элементы 2 испарительного охлаждения подается вод до необходимого уровня, приводится во вращение подвижная крышка 4 и молотковая дробилка 7. В приемный стакан 8 из ковша или миксера подает ся расплавленный шлак, который затем по наклонному желобу 10 переливается в раздаточный стакан 9, а затем на верхнюю часть охлаждающей поверхности 1,. За счет силы тяжести шпак стекает вниз по этой поверхности, а за счет вращения подвижной крышки 4 равномерно распределяется вДсль . по поверхности 1. Шлаки, в общем случае, представляют собой тела типа стекла, но могут встречаться и тела кристаллические, т.е. тела, переход которых из жидкого в твердое состояние характеризуется скачкообразным изменением удельного теплосодержания, именуемым теплотой фазового перехода. I Как расплавленные стеклянные, так и расплавленные кристаллические тела обладают чрезвычайно низкой теплопроводностью, поэтому при контакте .. расплава с холодной поверхностью возникает тонкий слой переохлажденного вещества, который очень бь1стро твердеет, а верхний слой шлака, не успевший остыть, под действием собственного веса стекает ниже. Процесс продолжается до тех пор, пока вся вылившаяся на данном элементарном участке порция шлака не распределится сама тонким слоем по образующей конуса, причем толщина этого слоя зависит от интенсивности охлаждения поверхности 1, скорости перемещения подвижной крышки 4 вдоль этой поверхности и угла наклона образующей- конуса. Эти показатели являются величинами регулируемыми, или ими можно задаться при проектировании установки, следовательно можно регулировать и толщину застывшего шлакового слоя . За счет непрерывного движения струи расплавленного шлака вдоль охлаждающей поверхности 1 и непрерывного ее охлаждения этой поверхностью непрерывно образуется слой застывшего шлака, который также непрерывно дробится молотковой дробилкой 7, расположенной сзади по ходу струи, на расстоянии, достаточном для полного остывания и затвердевания шлака. Тепло шлака передается через стенку воде, расположенной в каналах парогенерирующих элементов 2, и расходуется на нагрев воды и образование пара. Дробленый шлак ссыпается вниз и подаётся либо в приемный бункер, либо на транспортирующее устройство, а оттуда подается для дальнейшего использования. Размеры установки и скорость вращения подвижного звена определяются ее производительностью и требуемой степенью охлаждения шлака. Последняя тем выше, чем длиннее образующая конуса и чем выше удельная теплонапряженность поверхности. Теоретически можно- достичь утилизации 98-99% физического тепла шлака, включая теплоту фазового перехода. Выполнение охлгикдающей поверхности 1 неподвижной Существенно упрощает установку парогенерирующих элеентов, а также технологию изготовления. Однако для эффективной работы Этих элементов необходимо обеспечить хорошую очистку металлической пове ности от ранее остывшего шлака, так как в противном случае теплопередача новой порции шлака сильно эа груднена за счет возникновения трехступенчатой теплопередачи: от новой порции шлака к застывшему сл в застывшем слоз; от застывшего сл к охлашдающей поверхности. Особенно велико сопротивление пе редачи тепла на границе застывшего слоя шлака и охлаждающей поверхност Наиболее совершенным и производительным методом очистки металлических поверхностей от окислов или их сплавов является метод ударного во действия дробью. Однако в этих условиях он Неприменим ввиду высокой теплоемкости дроби и- связанного с этим уносом тепла. Предлагаемая очи ка с ПОМОЩЬЮ молотковой дробилки близка к дробеметной очистке. Применение известных скребковых очистительных механизмов неэффективно ввиду малой толщины застывшего слоя шлака, с одной стороны, и возможных искривлений поверхности конуса, с другой стороны. Невозможна также .очистка скребками фасонных и многогранных поверхностей. Надежная работа молотковой дробилки для измельчения шпака возможна только при полностью застывшем шлаке, толщина слоя которого поддается регулированию, как в предлагаемой установке. Кроме утилизации более 90% физического тепла шлаков в предлагаемой установке значительно снижаются удельные энергозатраты, полностью исключается загрязнение окружающей средйГ, так как охлаждение шлака производится только на интенсивно охлаждаемой поверхности внутри конуса, закрытого крышкой, без использования дпя охлгикдения воды или воздуха.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для грануляции жидкого шлака | 1981 |

|

SU992453A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для производства шлакового щебня | 1976 |

|

SU885022A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-07-07—Публикация

1983-03-17—Подача