Изобретение относится к области машиностроения и может бытi использовано при изготовлении ксльцевых заготовок из труднодеформируемых сталей и сплавов на прессах сзободной ковки.

Известен способ раскатки колец, заключающийся в последовательном деформировании заготовки и ее повороте относительно оправки 1. При раскатке известным способом на гладкой оправке колец из труднодеформируемых сталей и сплавов из-за значительной суммарной деформации по высоте кольца и неблагоприятной схемы напряженно-деформируемого состояние, вызывающей большие растягивающие напряжения в очаге деформации, на поверхностях заготовки появляются трещины и разрывы. Раскатка на гладкой оправке сопровождается значительньм уширением заготовки, что приводит к расходу металла.

.Цель изобретения - повышение качества колец и экономия металла.

Цель достигается тем, что заготовку деформируют, череду раскатку на профилированной и гладкой цилиндрической поверхностях, начиная деформирование на профилированной поверхности. Способ осуществляется раскаткой на оправке, выполненной составной из профилированной и гладкой цилиндрической частей, образующих рабочую ступень, а контур профилированной части очерчен замкнутой синусоидальной кривой, при этом оправка может быть выполнена из нескольких

0 рабочих ступеней различного диаметра.

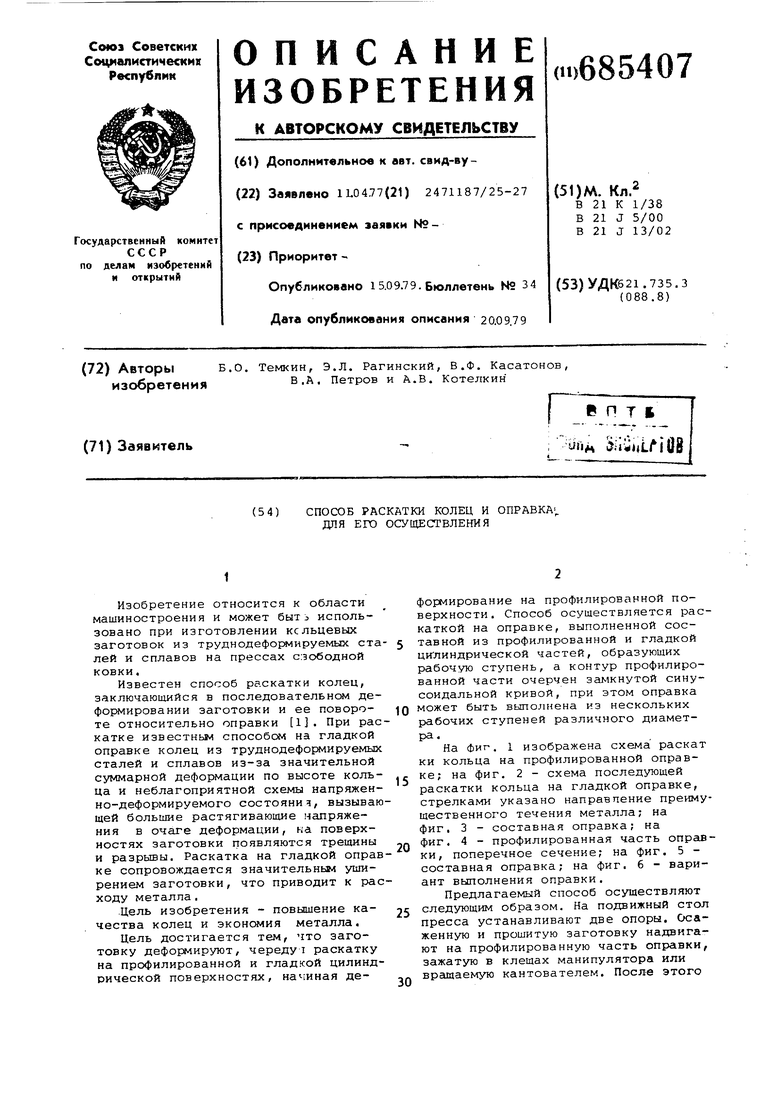

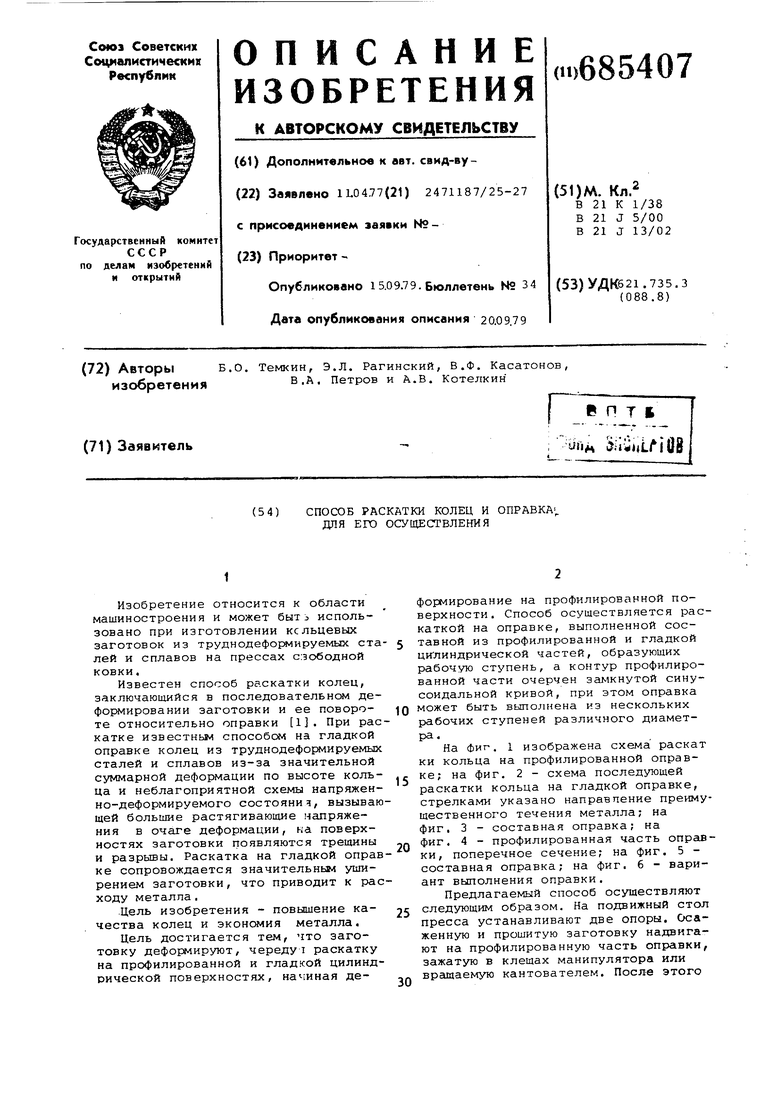

На фиг. 1 изображена схема раскат

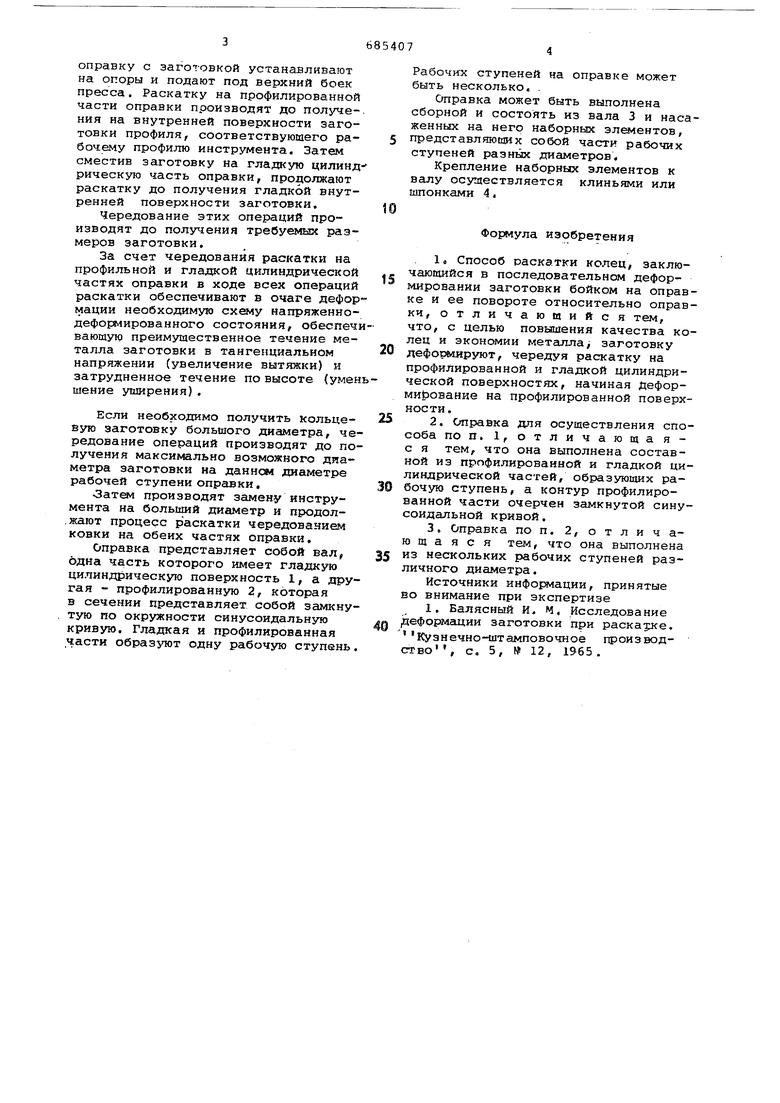

ки кольца на профилированной оправке; на фиг. 2 - схема последующей

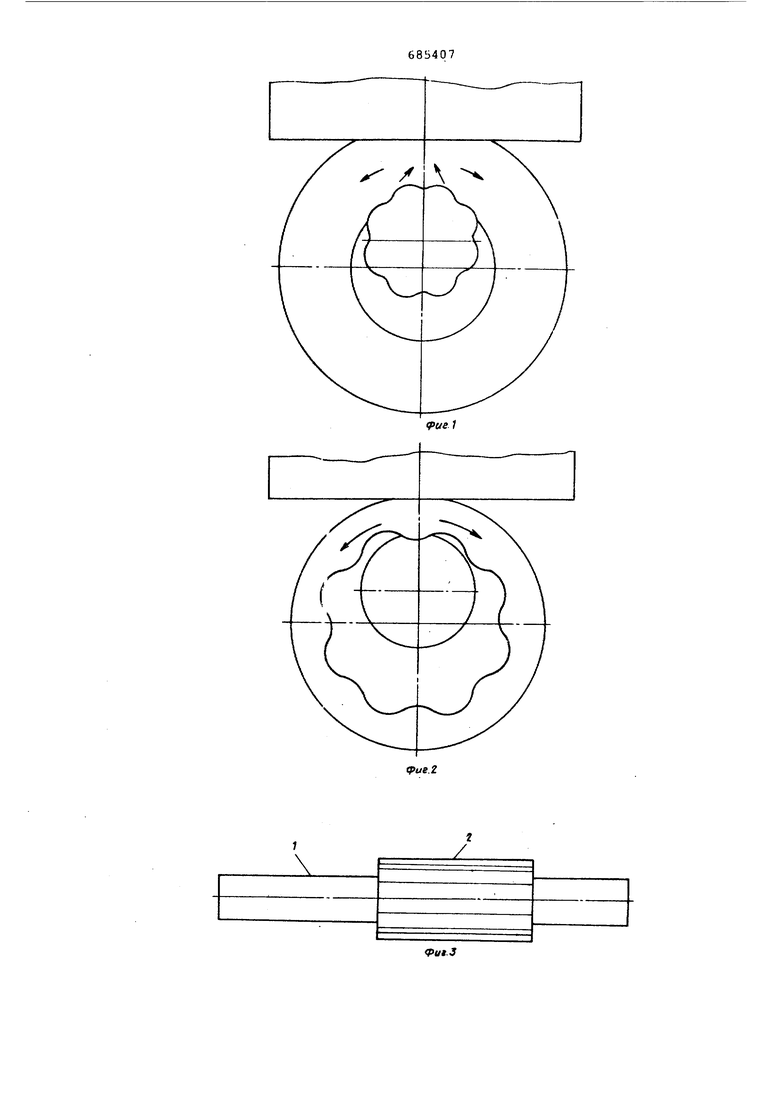

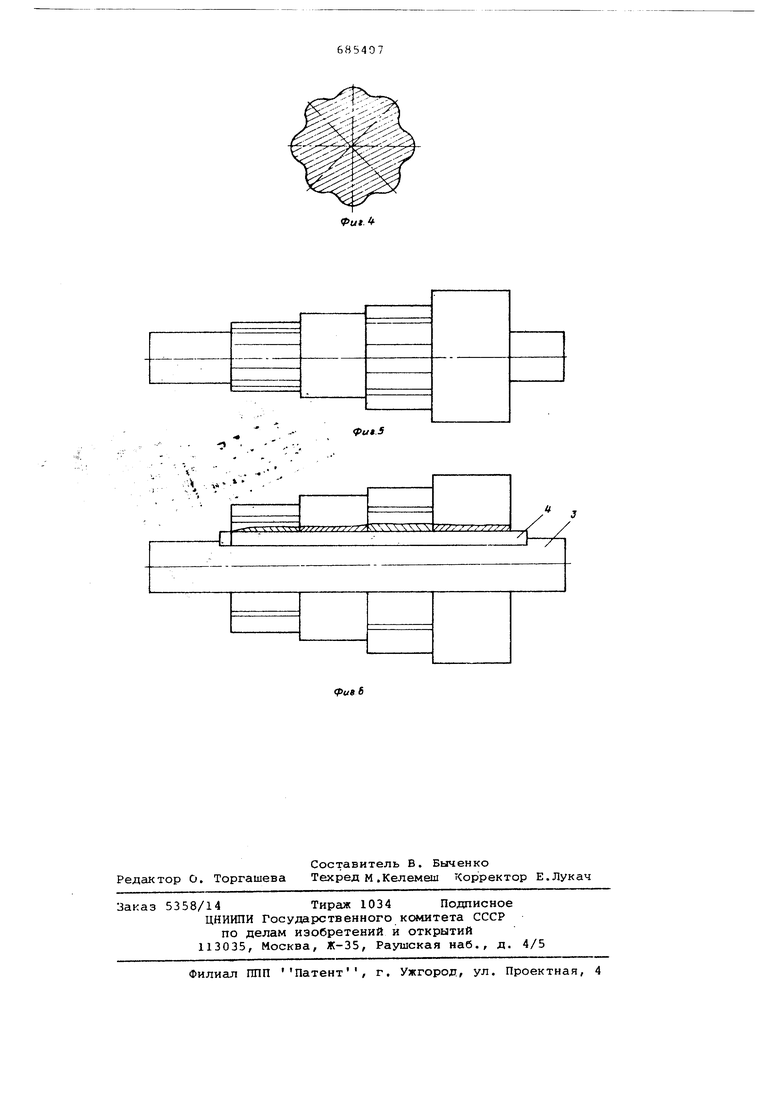

5 раскатки кольца на гладкой оправке, стрелками указано направление преимущественного течения металла; на фиг, 3 - составная оправка; на фиг. 4 - профилированная часть оправ0ки, поперечное сечение; на фиг. 5 составная оправка; на фиг. 6 - вариант выполнения оправки.

Предлагаемый способ осуществляют следующим образом. На подвижный стол

5 пресса устанавливают две опоры. Осаженную и прошитую заготовку надхвигают на профилированную часть оправки, зажатую в клещах манипулятора или вращаемую кантователем. После этого

0

оправку с заго7-овкой устанавливают на опоры и подают под верхний боек пресса. Раскатку на профилированной части оправки производят до получения на внутренней поверхности заготовки профиля, соответствуюшего рабочему профилю инструмента. Затем сместив заготовку на гладкую цилиндрическую часть оправки, продолжают раскатку до получения гладкой внутренней поверхности заготовки.

Чередование этих операций производят до получения требуемых размеров заготовки.

За счет чередования раскатки на профильной и гладкой цилиндрической частях оправки в ходе всех операций раскатки обеспечивают в очаге деформации необходимую схему напряженнодеформированного состояния, обеспечиваюшутр преимущественное течение металла заготовки в тангенциальном напряжении (увеличение вытяжки) и затрудненное течение по высоте (уменшение уширения).

Если необходимо получить кольцевую заготовку большого диаметра, чередование операций производят до получения максимально возможного диаметра заготовки на данном диаметре рабочей ступени оправки,

Затет производят замену инструмента на больший диаметр и продол.жают процесс раскатки чередованием ковки на обеих частях оправки.

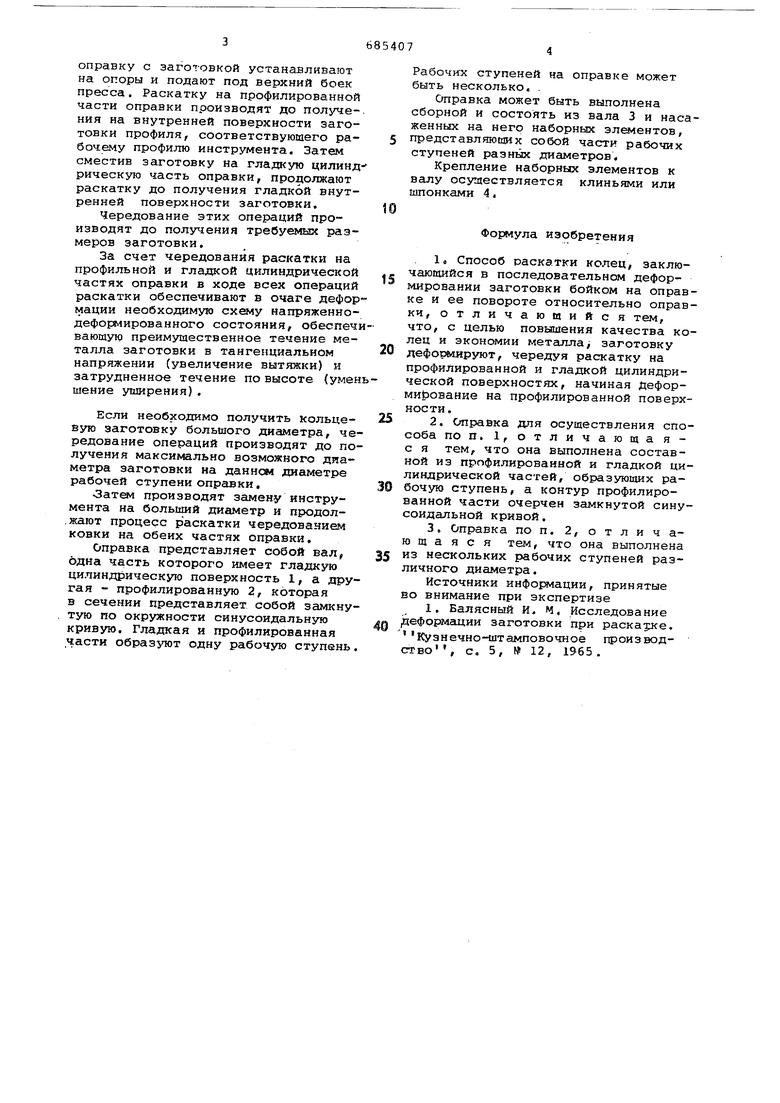

Оправка представляет собой вал, одна часть которого имеет гладкую цилиндрическую поверхность 1, а другая - профилированную 2, которая в сечении представляет собой замкнутую по окружности синусоидальную

кривую. Гладкая и профилированная части образуют одну рабочую ступень.

Рабочих ступеней на оправке может быть несколько. .

Оправка может быть выполнена сборной и состоять из вала 3 и насженных на него наборных элементов, представляющих собой части рабочих ступеней разных диаметров.

Крепление наборных элементов к валу осуществляется клиньями или шпонками 4.

Формула изобретения

1в Способ раскатки колец, заключающийся в последовательном деформировании заготовки бойком на оправке и ее повороте относительно оправки, отличающийся тем, что, с целью повышения качества колец и экономии металла) заготовку деформируют, чередуя раскатку на профилированной и гладкой цилиндрической поверхностях, начиная ДеформиЬование на профилированной поверхности.

2.Оправка для осуществления способа по п. 1, отличающа яс я тем, что она выполнена составной из профилированной и гладкой цилиндрической частей, образующих рабочую ступень, а контур профилированной части очерчен замкнутой синусоидальной кривой.

3,Справка по п. 2, отличающа я с я тем, что она выполнена из нескольких рабочих ступеней различного диаметра.

Источники информации, принятые во внимание при экспертизе

1. Балясный И. М. Исследование реформации заготовки при раскарсе. Кузнечно-штамповочное производство , с. 5, 12, 1965 .

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ РАСКАТКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1994 |

|

RU2071861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЕЦ С РЕГУЛЯРНОЙ МИКРОСТРУКТУРОЙ | 2017 |

|

RU2659501C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

| Способ раскатки полых цилиндрических заготовок | 1988 |

|

SU1620200A1 |

| Оправка для раскатки кольцевых поковок | 1981 |

|

SU979001A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2005 |

|

RU2301718C2 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

/

Авторы

Даты

1979-09-15—Публикация

1977-04-11—Подача