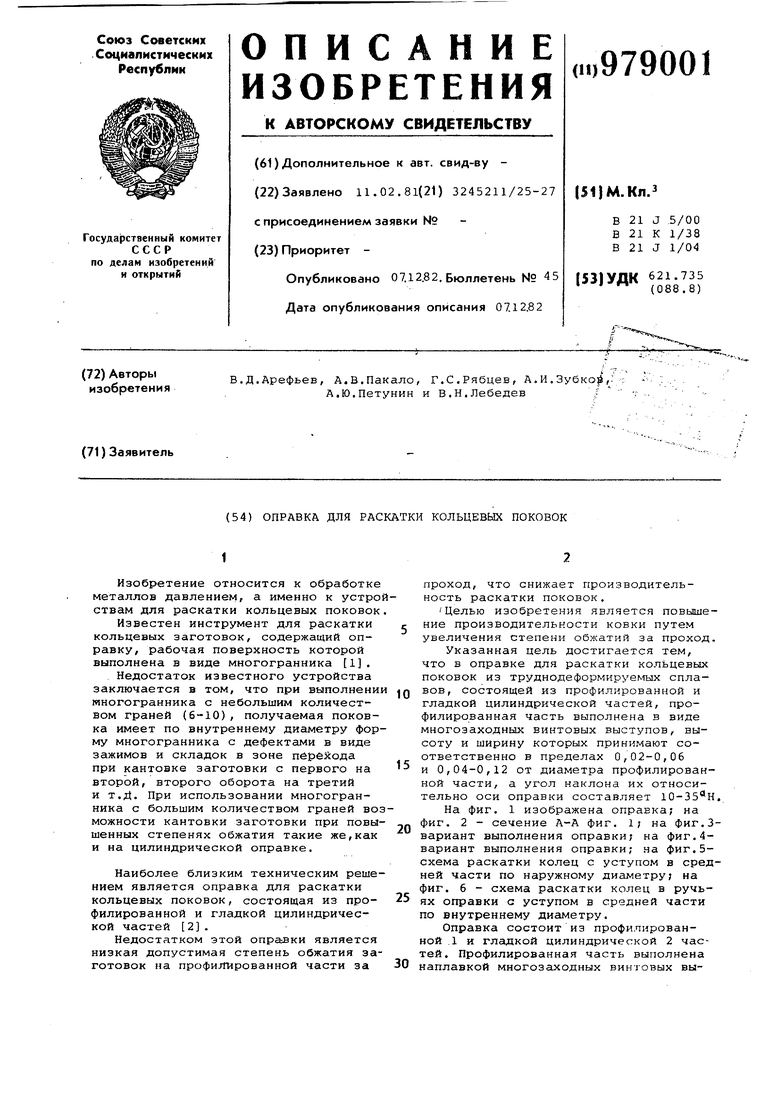

ступов 3,на гладкой цилиндрической поверхности. Угол наклона винтовых выступов относительно продольной оси оправки 10-35°.

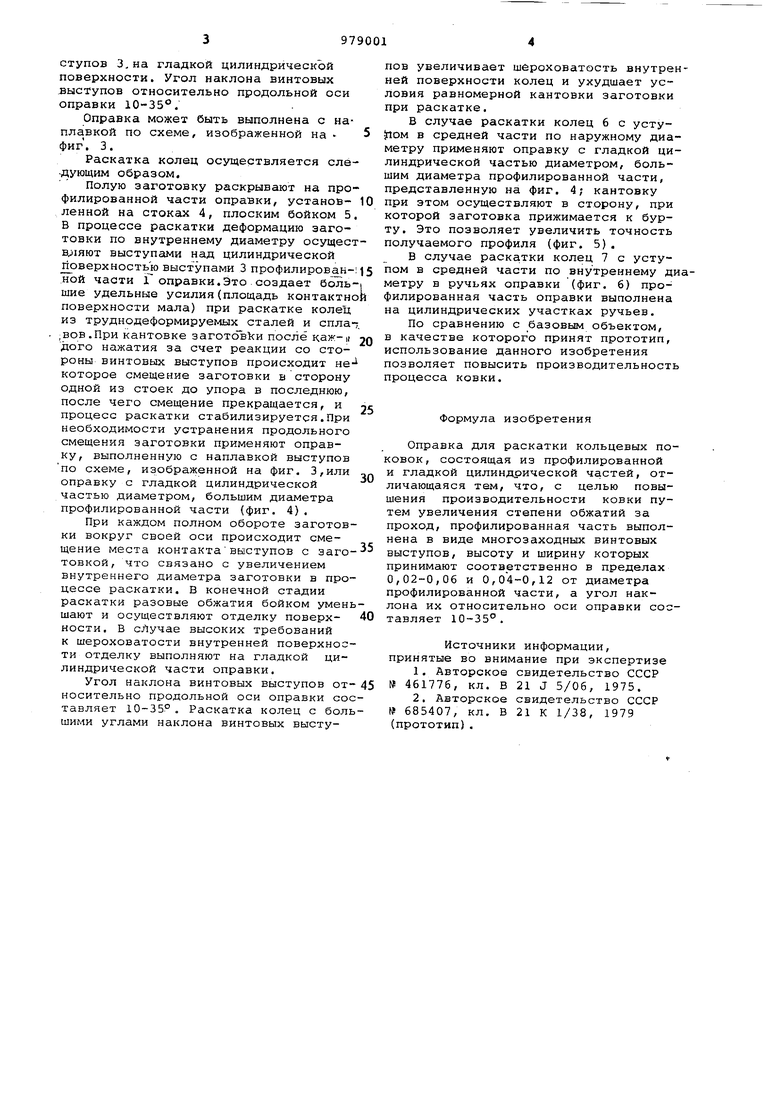

Оправка может быть выполнена с наплавкой по схеме, изображенной на фиг, 3.

Раскатка колец осуществляется сле-дующим образом.

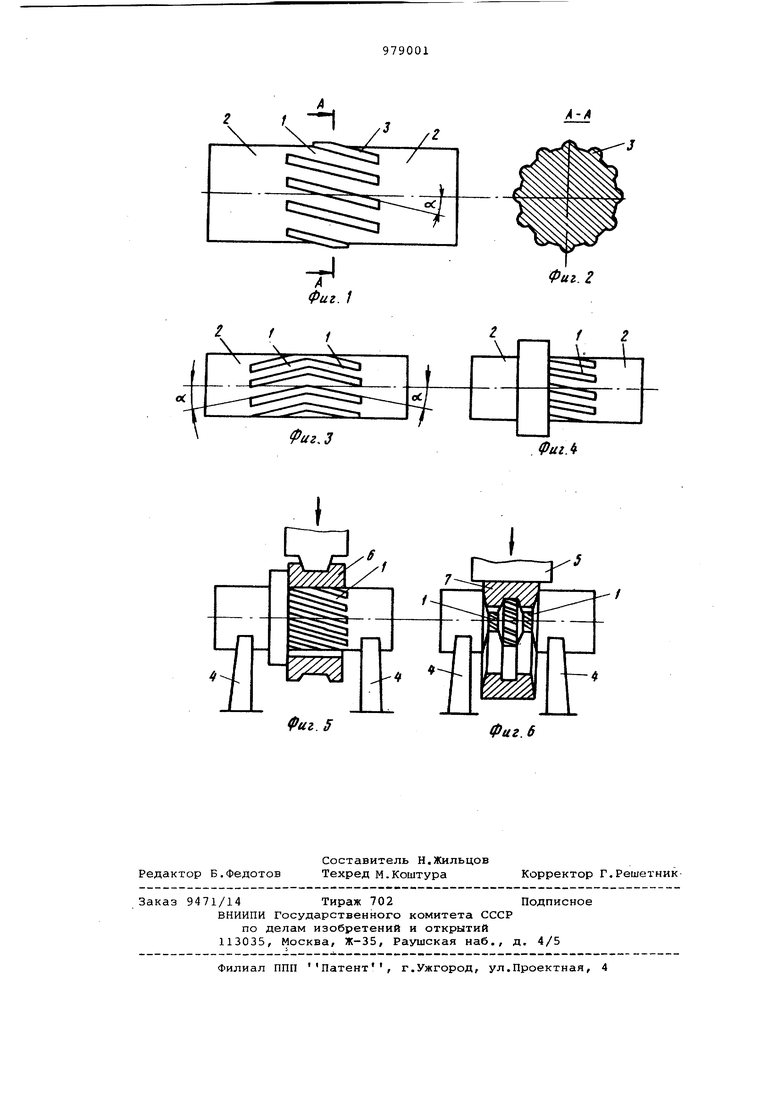

Полую заготовку раскрывают на профилированной части оправки, установленной на стоках 4, плоским бойком 5, В процессе раскатки деформацию заготовки по внутреннему диаметру осущестдляют выступами над цилиндрической юверхностью выступами 3 профилированной части 1 оправки.Это создает большие удельные усилия(площадь контактно поверхности мала) при раскатке колеЦ из труднодеформируемых сталей и сплат ,ВОВ.При кантовке заготовки после каж-| дого нажатия за счет реакции со стороны винтовых выступов происходит некоторое смещение заготовки в сторону одной из стоек до упора в последнюю, после чего смещение прекращается, и процесс раскатки стабилизируется.При необходимости устранения продольного смещения заготовки применяют оправку, выполненную с наплавкой выступов по схеме, изображенной на фиг. 3,или оправку с гладкой цилиндрической частью диаметром, большим дис1Метра профилированной части (фиг. 4).

При каждом полном обороте заготовки вокруг своей оси происходит смещение места контактавыступов с заготонкой, что связано с увеличением внутреннего диаметра заготовки в процессе раскатки. В конечной стадии раскатки разовые обжатия бойком уменьшают и осуществляют отделку поверхности, В случае высоких требований к шероховатости внутренней поверхности отделку выполняют на гладкой цилиндрической части оправки.

Угол наклона винтовых выступов относительно продольной оси оправки составляет 10-35°. Раскатка колец с большими углами наклона винтовых выступов увеличивает шероховатость внутренней поверхности колец и ухудшает условия равномерной кантовки заготовки при раскатке.

В случае раскатки колец 6 с устуJtOM в средней части по наружному диаметру применяют оправку с гладкой цилиндрической частью диаметром, большим диаметра профилированной части, представленную на фиг. 4; кантовку при этом осуществляют в сторону, при которой заготовка прижимается к бурту. Это позволяет увеличить точность получаемого профиля (фиг. 5).

В случае раскатки колец 7 с уступом в средней части по внутреннему диметру в ручьях оправки (фиг. 6) профилированная часть оправки выполнена на цилиндрических участках ручьев.

По сравнению с базовым объектом, в качестве которого принят прототип, использование данного изобретения позволяет повысить производительность процесса ковки.

Формула изобретения

Оправка для раскатки кольцевых поковок, состоящая из профилированной и гладкой цилиндрической частей, отличающаяся тем, что, с целью повышения производительности ковки путем увеличения степени обжатий за проход, профилированная часть выполнена в виде многозаходных винтовых выступов, высоту и ширину которых принимают соотв етственно в пределах 0,02-0,06 и 0,04-0,12 от диаметра профилированной части, а угол наклона их относительно оси оправки составляет 10-35°.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 461776, кл. В 21 J 5/06, 1975.

2.Авторское свидетельство СССР № 685407, кл. В 21 К 1/38, 1979 (прототип).

Фиг,3

А-А

(put Л

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ РАСКАТКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1994 |

|

RU2071861C1 |

| Способ изготовления полых конических поковок | 1986 |

|

SU1470414A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU897373A1 |

| Устройство для кузнечной раскатки обечаек | 1987 |

|

SU1442317A1 |

| Способ изготовления полых поковок | 1979 |

|

SU863135A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493931C2 |

| Способ изготовления профилированных колец | 1976 |

|

SU616030A1 |

| Способ изготовления полой поковки с криволинейной осью | 1985 |

|

SU1382563A1 |

| Заготовка для изготовления конических обечаек | 1981 |

|

SU958026A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

Фиг. 5

Фиг. 6

Авторы

Даты

1982-12-07—Публикация

1981-02-11—Подача