1

Изобретение относится к области сварки и может быть использовано в устройствах автоматического регулирования сварочных процессов при сварке короткой дугой.

Известно устройство для автоматического регулирования сварочных процессов с использованием вспомогательного датчика 1.

Недостатком известного устройства является то, что оно, позволяя регулировать расстояние от электрода до изделия, не может быть использовано для регулирования другах параметров - угла наклона электрода к изделию, блуждания дуги и т.д.

о

Известно устройство, предназначенное для регулирования различных сварочных параметров и содержащее регулируемый источник питания с измерительным шунтом в сварочной цепи, сварочную горелку с соплом и механизмами ее наклона и подъема, датчик режима и блок управления режимом, подключенный через усилитель к исполнительному механизму 2.

В этом устройстве датчиком состояния процесса является напряжение на дуге.

Недостатком такого устройства является то, что изменение напряжения на электроде не всегда однозначно определяет расстояние от электрода до изделия, а может изменяться также за счет удаления дуги при ее блуждании.

Целью изобретения является облегчение возможности съема различной

0 технологической информации при сварке короткой дугой.

Поставленная цель достигается тем, 4Tfto в предлагаемом устройстве датчик выполнен в виде двойного

5 электрического зиада, закрепленного на сопле сварочной горелки с помощью хомута квазисимметрично относительно оси горелки и состоящего из проводящих пластин, охватывающих сопло

0 горелки по образующей с наружной и внутренней стороны рабочего отверстия.

При этом датчик может иметь одну или несколько пар пластин в зависи5мости от того, какая информация требуется оператору.

Пластины датчика opиeнfированы по направлению стыка, на входе блока управления установлено нагрузочное сопротивление с регулируемой

0

средней точкой, концы которого соединены с пластинами датчика, а средняя точка подключена к свариваемому изделию.

С целью определения угла наклона электрода, в блок управления введен фильтр нижних частот, подключенный входом к концам нагрузочного сопротивления, а выходом - к усилителю.

С целью уменьшения блуждания дуги в блок управления введены последовательно соединенные устройство для извлечения квадратного корня, подсоединенное входом к концам нагрузочного сопротивления, и дифференцирующее устройство, подсоединенное выходом к усилителю, а в качестве исполнительного механизма в устройство введен регулятор сварочного тока.

Для регулирования дугового промежутка пластины датчика ориентированы поперек стыка и закорочены между собой, нагрузочное сопротивление подключено одним концом к общей точке пластин датчика, а другим - к изделию. При этом в блок управления введен компаратор, одним в-ходом подключенный к датчику, а другим к потенциометру, включенному параллелно шунту, установленному в сварочной цепи.

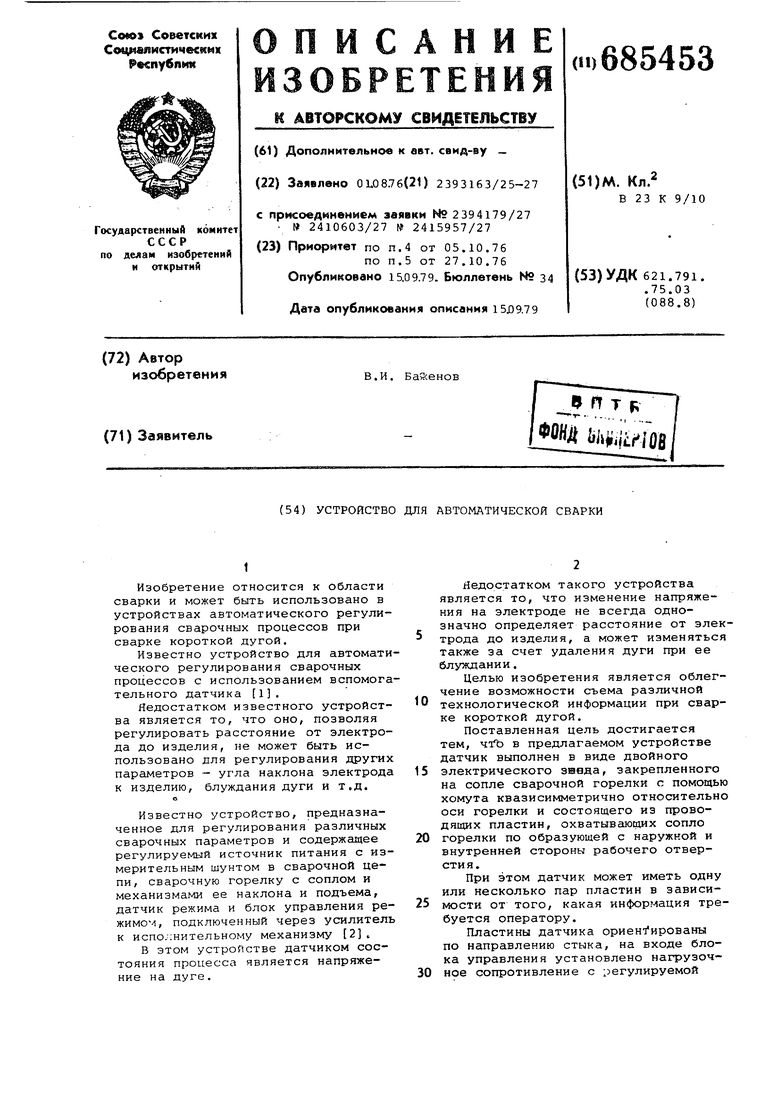

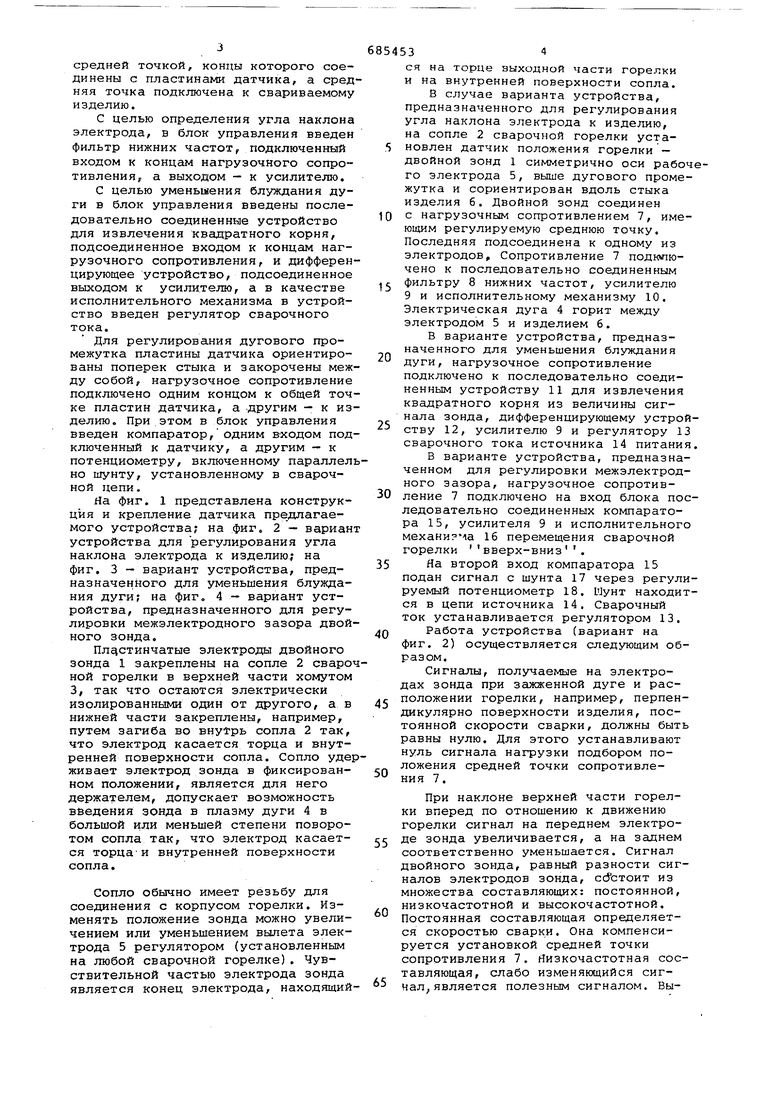

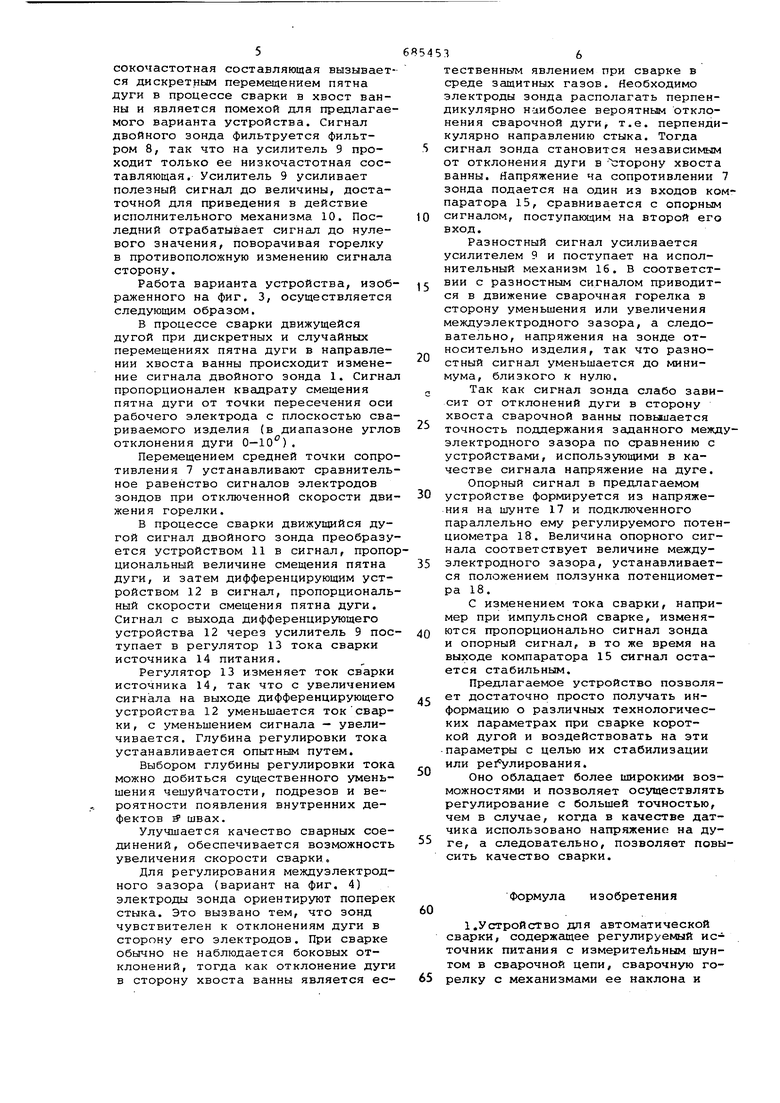

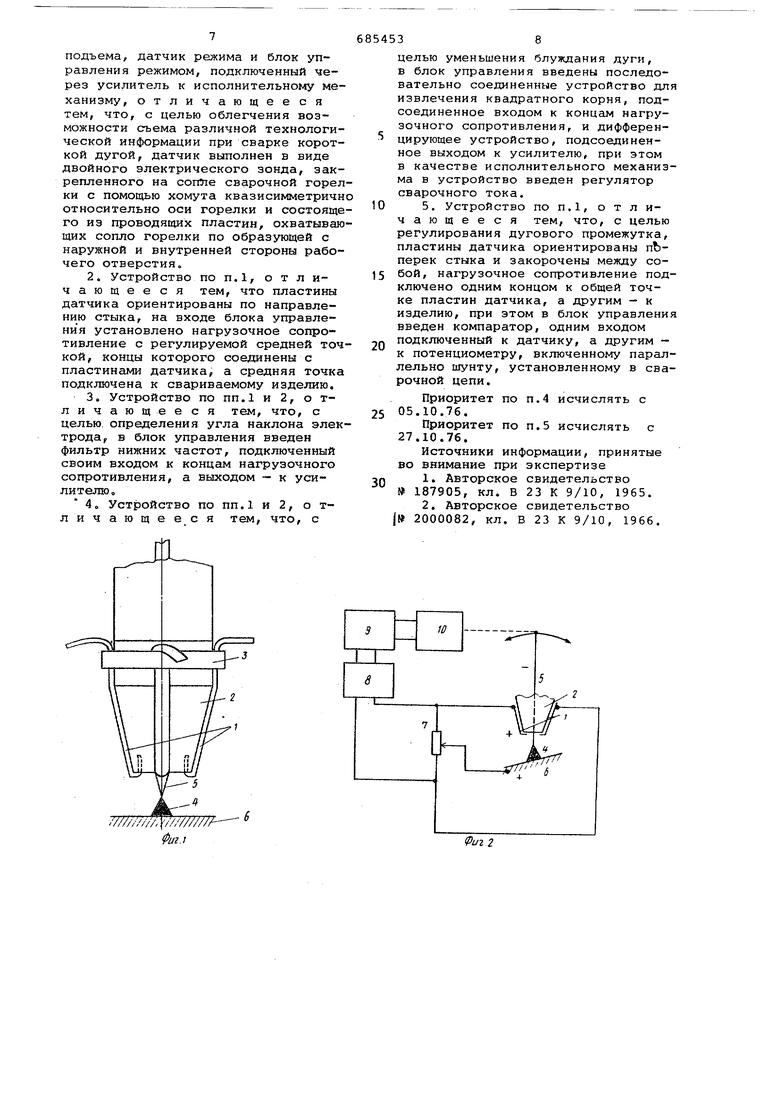

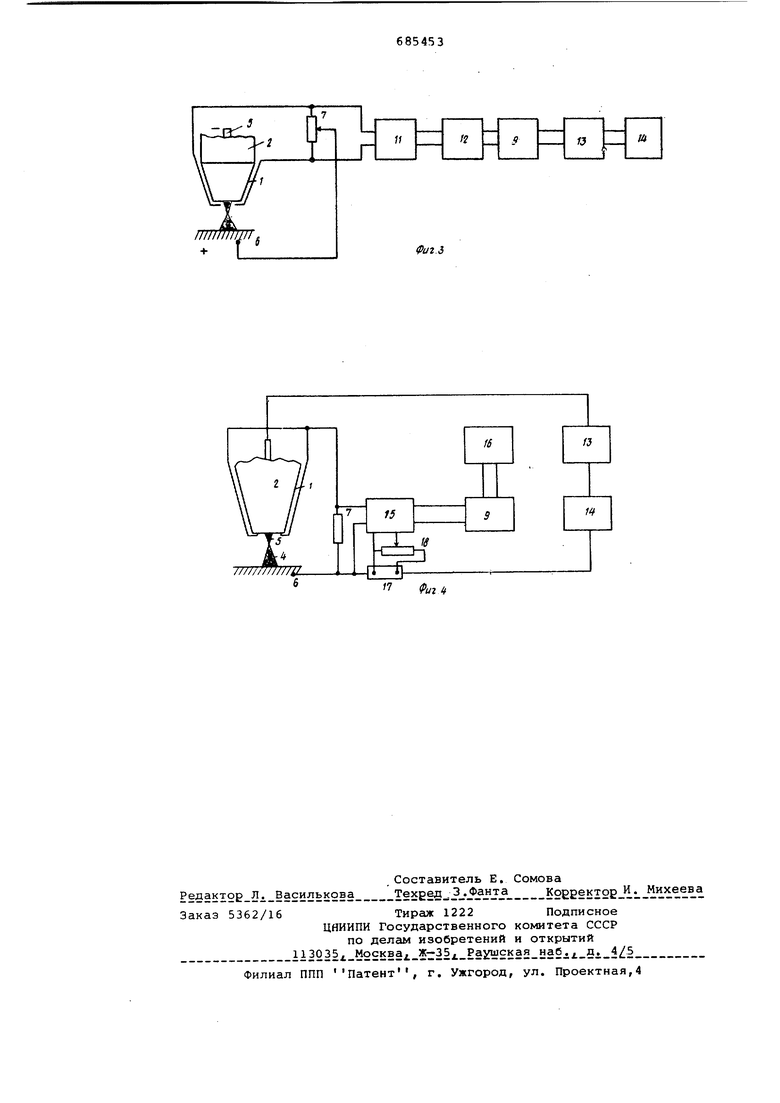

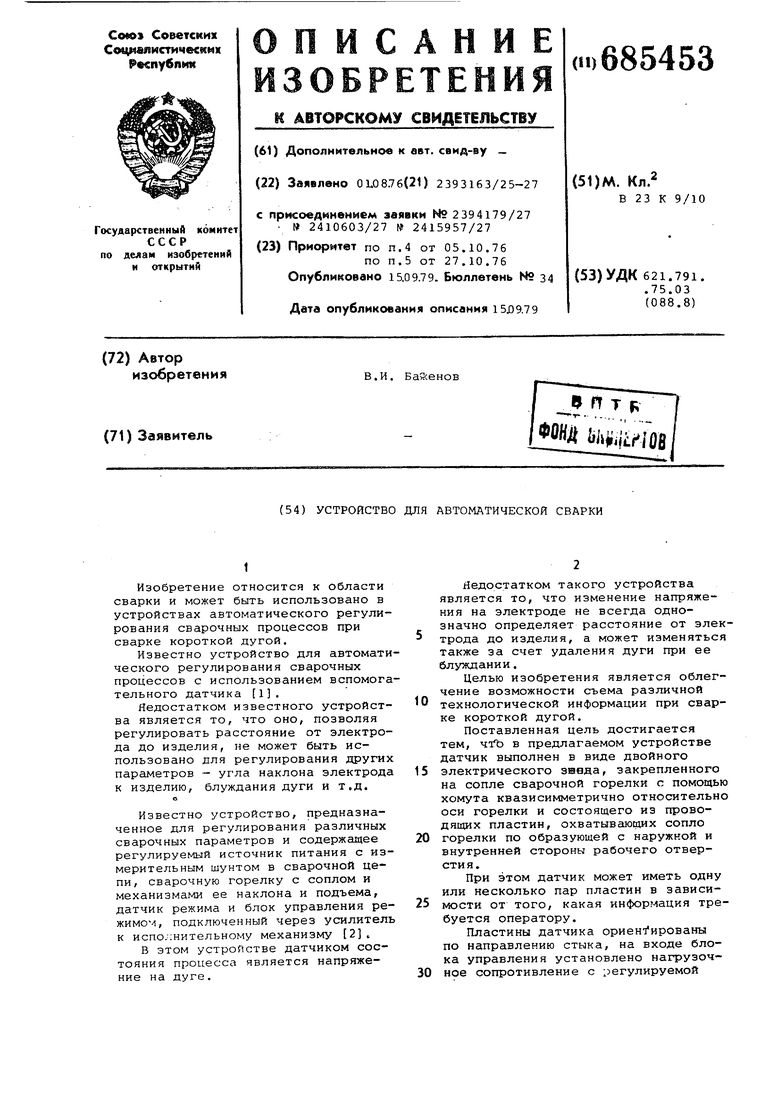

На фиг. 1 представлена конструкция и крепление датчика предлагаемого устройства; на фиг. 2 - вариан устройства для регулирования угла наклона электрода к изделию; на фиг. 3 - вариант устройства, предназначенного для уменьшения блуждания дуги; на фиг. 4 - вариант устройства, предназначенного для регулировки межэлектродного зазора двойного зонда.

Пластинчатые электроды двойного зонда 1 закреплены на сопле 2 свароной горелки в верхней части хомутом 3, так что остаются электрически изолированными один от другого, а в нижней части закреплены, например, путем загиба во внутрь сопла 2 так, что электрод касается торца и внутренней поверхности сопла. Сопло удеживает электрод зонда в фиксированном положении, является для него держателем, допускает возможность введения зонда в плазму дуги 4 в большой или меньшей степени поворотом сопла так, что электрод касается торца-и внутренней поверхности сопла.

Сопло обычно имеет резьбу для соединения с корпусом горелки. Изменять положение зонда можно увеличением или уменьшением вылета электрода 5 регулятором (установленным на любой сварочной горелке). Чувствительной частью электрода зонда является конец электрода, находящийся на торце выходной части горелки и на внутренней поверхности сопла.

В случае варианта устройства, предназначенного для регулирования угла наклона электрода к изделию, на сопле 2 сварочной горелки установлен датчик положения горелки - двойной зонд 1 симметрично оси рабого электрода 5, выше дугового промежутка и сориентирован вдоль стыка изделия 6. Двойной зонд соединен с нагрузочным сопротивлением 7, имеющим регулируемую среднюю точку. Последняя подсоединена к одному из электродов. Сопротивление 7 подключено к последовательно соединенным фильтру 8 нижних частот, усилителю 9 и исполнительному механизму 10, Электрическая дуга 4 горит между электродом 5 и изделием 6.

В варианте устройства, предназначенного для уменьшения блуждания дуги, нагрузочное сопротивление подключено к последовательно соединенным устройству 11 для извлечения квадратного корня из величины сигнала зонда, дифференцирующему устроству 12, усилителю 9 и регулятору 1 сварочного тока источника 14 питани

В варианте устройства, предназначенном для регулировки межэлектродного зазора, нагрузочное сопротивление 7 подключено на вход блока поледовательно соединенных компаратора 15, усилителя 9 и исполнительног механи ма 16 перемещения сварочной горелки вверх-вниз.

На второй вход компаратора 15 подан сигнал с шунта 17 через регулруемый потенциометр 18. Шунт находися в цепи источника 14, Сварочный ток устанавливается регулятором 13,

Работа устройства (вариант на фиг. 2) осуществляется следующим образом.

Сигналы, получаемые на электродах зонда при зажженной дуге и расположении горелки, например, перпендикулярно поверхности изделия, постоянной скорости сварки, должны быт равны нулю. Для этого устанавливают нуль сигнала нагрузки подбором положения средней точки сопротивления 7.

При наклоне верхней части горелки вперед по отношению к движению горелки сигнал на переднем электроде зонда увеличивается, а на заднем соответственно уменьшается. Сигнал двойного зонда, равный разности сигналов электродов зонда, состоит из множества составляющих: постоянной, низкочастотной и высокочастотной. Постоянная составляющая определяется скоростью сварки. Она компенсируется установкой средней точки сопротивления 7. Низкочастотная составляющая, слабо изменяющийся сигВычал является полезным сигналом.

сокочастотная составляющая вызывается дискретным перемещением пятна дуги в процессе сварки в хвост ванны и является помехой для предлагаемого варианта устройства. Сигнал двойного зонда фильтруется фильтром 8, так что на усилитель 9 проходит только ее низкочастотная составляющая. Усилитель 9 усиливает полезный сигнал до величины, достаточной для приведения в действие исполнительного механизма 10. Последний отрабатывает сигнал до нулевого значения, поворачивая горелку в противоположную изменению сигнала сторону.

Работа варианта устройства, изображенного на фиг. 3, осуществляется следующим образом.

В процессе сварки движущейся дугой при дискретных и случайных перемещениях пятна дуги в направлении хвоста ванны происходит изменение сигнала двойного зонда 1. Сигнал пропорционален квадрату смещения пятна дуги от точки пересечения оси рабочего электрода с плоскостью свариваемого изделия {в диапазоне углов отклонения дуги О-ю) .

Перемещением средней точки сопротивления 7 устанавливают сравнительное равенство сигналов электродов зондов при отключенной скорости движения горелки.

В процессе сварки движущийся дугой сигнал двойного зонда преобразуется устройством 11 в сигнал, пропорциональный величине смещения пятна дуги, и затем дифференцирующим устройством 12 в сигнал, пропорциональный скорости смещения пятна дуги. Сигнал с выхода дифференцирующего устройства 12 через усилитель 9 поступает в регулятор 13 тока сварки источника 14 питания.

Регулятор 13 изменяет ток сварки источника 14, так что с увеличением сигнала на выходе дифференцирующего устройства 12 уменьшается токсварки , с уменьшением сигнала - увеличивается. Глубина регулировки тока устанавливается опытным путем.

Выбором глубины регулировки тока можно добиться существенного уменьшения чешуйчатости, подрезов и вероятности появления внутренних дефектов и швах.

Улучшается качество сварных соединений, обеспечивается возможность увеличения скорости сварки.

Для регулирования междуэлектродного зазора (вариант на фиг. 4) электроды зонда ориентируют поперек стыка. Это вызвано тем, что зонд чувствителен к отклонениям дуги в сторону его электродов. При сварке обычно не наблюдается боковых отклонений, тогда как отклонение дуги в сторону хвоста ванны является естественным явлением при сварке в среде защитных газов. Необходимо электроды зонда располагать перпендикулярно н-ииболее вероятньФ1 отклонения сварочной дуги, т.е. перпендикулярно направлению стыка. Тогда сигнал зонда становится независимым от отклонения дуги в Сторону хвоста ванны. Напряжение ча сопротивлении 7 зонда подается на один из входов компаратора 15, сравнивается с опорным

0 сигналом, поступающим на второй его вход.

Разностный сигнал усиливается усилителем 9 и поступает на исполнительный механизм 16. В соответствии с разностным сигналом приводит5ся в движение сварочная горелка в сторону уменьшения или увеличения междуэлектродного зазора, а следовательно, напряжения на зонде относительно изделия, так что разно0стный сигнал уменьшается до минимума, близкого к нулю.

Так как сигнал зонда слабо зависит от отклонений дуги в сторону хвоста сварочной ванны повышается

5 точность поддержания заданного междуэлектродного зазора по сравнению с устройствами, использующими в качестве сигнала напряжение на дуге.

Опорный сигнал в предлагаемом

0 устройстве формируется из напряжения на шунте 17 и подключенного параллельно ему регулируемого потенциометра 18. Величина опорного сигнала соответствует величине между5электродного зазора, устанавливается положением ползунка потенциометра 18.

С изменением тока сварки, например при импульсной сварке, изменяются пропорционально сигнал зонда

0 и опорный сигнал, в то же время на выходе компаратора 15 сигнал остается стабильным.

Предлагаемое устройство позволяет достаточно просто получать ин5формацию о различных технологических параметрах при сварке короткой дугой и воздействовать на эти параметры с целью их стабилизации или рег улирования.

0

Оно обладает более широкими возможностями и позволяет осуществлять регулирование с большей точностью, чем в случае, когда в качестве датчика использовано напряжение на ду5ге, а следовательно, позволяет повысить качество сварки.

Формула изобретения

1.Устройство для автоматической сварки, содержащее регулируемый источник питания с измерительным шунтом в сварочной цепи, сварочную горелку с механизмами ее наклона и

подъема, датчик режима и блок управления режимом, подключенный через усилитель к исполнительному механизму, отличающееся тем, что, с целью облегчения возможности съема различной технологической информации при сварке короткой дугой, датчик выполнен в виде двойного электрического зонда, закрепленного на сопле сварочной горелки с помощью хомута квазисимметричн относительно оси горелки и состоящего из проводящих пластин, охватывающих сопло горелки по oбpaзs щeй с наружной и внутренней стороны рабочего отверстия.

2.Устройство по п.1 о т л ичающееся тем, что пластины датчика ориентированы по направлению стыка, на входе блока управления установлено нагрузочное сопротивление с регулируемой средней точкой, концы которого соединены с пластинами датчика, а средняя точка подключена к свариваемому изделию,

3,Устройство по ПП.1 и 2, о тличающееся тем, что, с целью, определения угла наклона электрода, в блок управления введен фильтр нижних частот, подключенный своим входом к концам нагрузочного сопротивления, а выходом - к усилителю,

4о Устройство по ПП.1 и 2, о тл и чающееся тем, что, с

целью уменьшения блуждания дуги, в блок управления введены последовательно соединенные устройство для извлечения квадратного корня, подсоединенное входом к концам нагрузочного сопротивления, и дифференцирующее устройство, подсоединенное выходом к усилителю, при этом в качестве исполнительного механизма в устройство введен регулятор сварочного тока.

5. Устройство по П.1, о т л ичающееся тем, что, с целью регулирования дугового промежутка, пластины датчика ориентированы пЬперек стыка и закорочены между собой, нагрузочное сопротивление подключено одним концом к общей точке пластин датчика, а другим - к изделию, при зтом в блок управления введен компаратор, одним входом подключенный к датчику, а другим к потенциометру, включенному параллельно шунту, установленному в сварочной цепи.

Приоритет по п.4 исчислять с

05.10.76.

Приоритет по п.5 исчислять с

27.10.76.

Источники информации, принятые

во внимание при экспертизе

1.Авторское свидетельство

№ 187905, кл. В 23 К 9/10, 1965.

2.Авторское свидетельство

1 2000082, кл. В 23 К 9/10, 1966.

с:

Фиг 2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2490103C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОРЕЛКИ | 2004 |

|

RU2278770C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2000 |

|

RU2152857C1 |

| УСТРОЙСТВО ВЫДЕЛЕНИЯ ИНФОРМАЦИИ И УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОГО ЭЛЕКТРОДА | 2003 |

|

RU2240903C1 |

| Способ формирования ширины шва и устройство для его осуществления | 1984 |

|

SU1187940A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2003 |

|

RU2241583C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ КРИВОЛИНЕЙНЫХ ПОВОРОТНЫХ ИЗДЕЛИЙ | 1967 |

|

SU200082A1 |

| Датчик стыка для плавящегося электрода | 1987 |

|

SU1484526A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2002 |

|

RU2212320C1 |

| Устройство управления положением электросварочной горелки относительно стыка | 1984 |

|

SU1194624A1 |

П Фиг Л

Авторы

Даты

1979-09-15—Публикация

1976-08-01—Подача