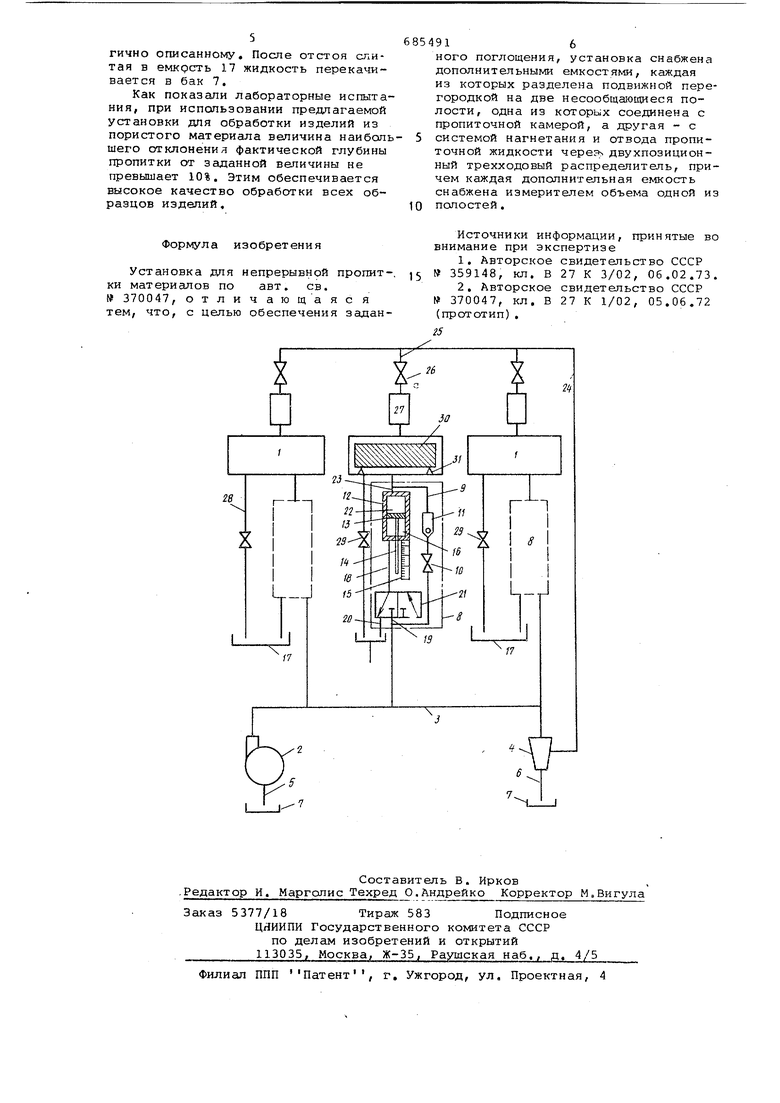

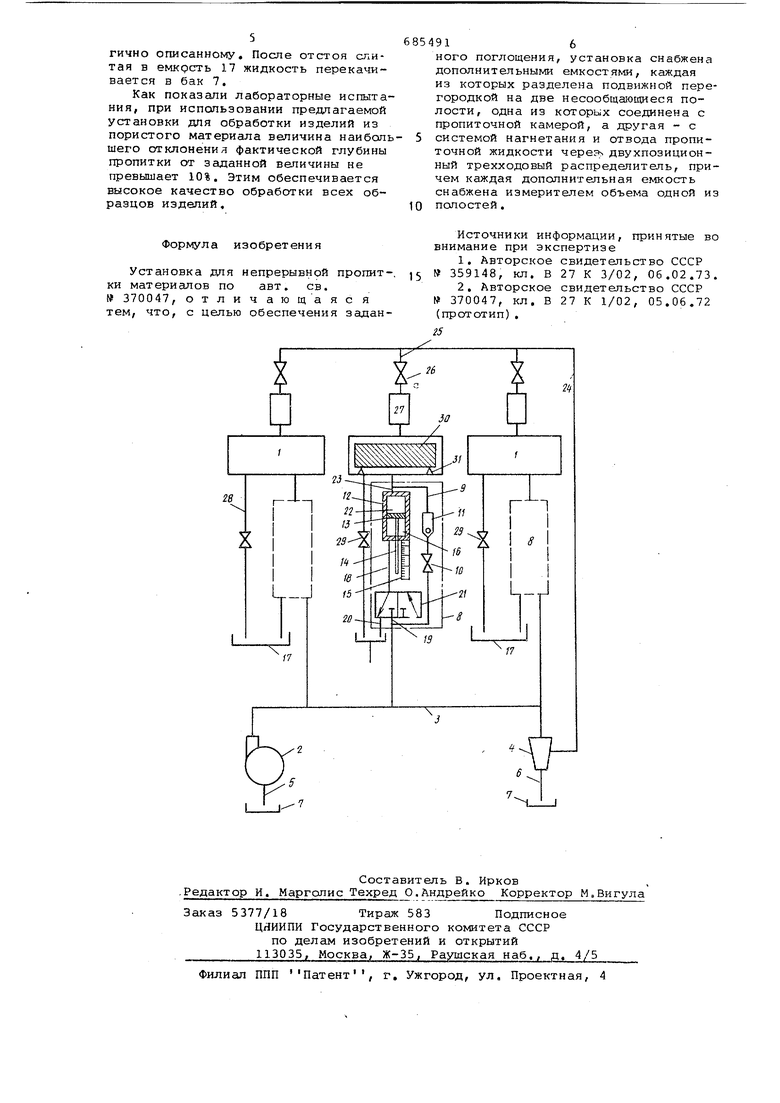

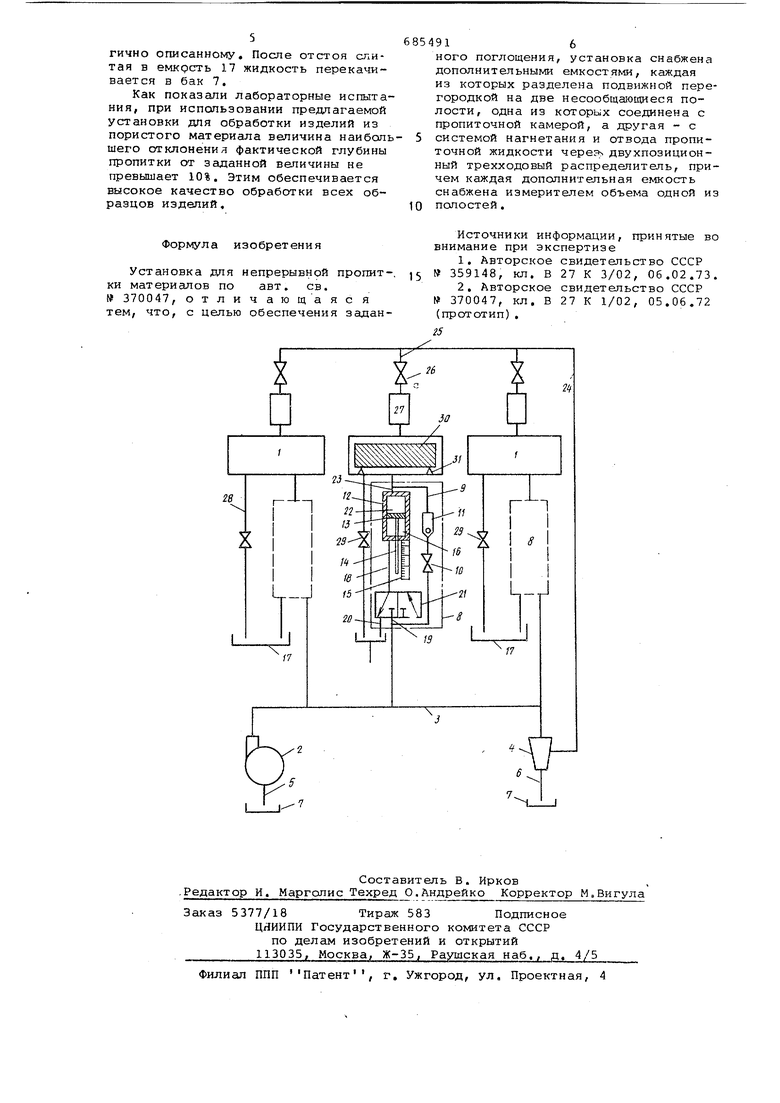

ном 10 и обратным клапаном 11. Другая - из допапнительной ,раз дочтенной подвижЕ ой ггереХородкой на две несоо6ща:о1 №1еся между собой поло ти и снабженной измерителем объема одной из полостей. В частности, в качестве дополнительной емкости испапьзован гидроцилиндр 12, При этом поршень 13 гидроцилиндра 12 выполня ет функции подвижной перегородки, а шток 14 со шкалой 15 - функцию изме рителя объема одной из полостей цилиндра 12, например, подпоршневой полости 16, Последняя соединена с линией 3 нагнетания и сливной емкостью 17 систе.1ы отвода посредство трубопроводов 18, 19 и 20 через двухпозиционный трехходовой распределитель, например, золотник 21.Лад поршневая полость 22 соединена с ка мерой 1 трубопроводом 23, Система вакуумирования содержит обйЩй для всех пропиточных камер 1 трубопровод 24, подключенный к эжек тору 4, и соединенные с соответстByioEi ivM камерами 1 ответвления 25 от трубопровода 24 с запорными кранами 26 и фильтрами 27, В трубопроводах 28 систеглы отвода пропиточной жидкости, соединяющих камеры 1 со сливной емкостью 17, установлены за порные краны 29,. Непрерывность работы установки обеспечивается, с одной стороны, те что в каждой пропиточной камере 1 проводят все технологические операции по пропитке материала, и, с дру гой стороны, тем, что в каждый рассматриваемый момент времени в одной из камер 1 осуществляют комплекс операций, предшествующих пропитке, в другой пропитывают материал, а в третьей выполняют операции по подго товке камеры к очередному циклу. В связи с этим работа установки в пол ной мере характеризуется работой од ной из ее пропиточных камер. Ниже дано описание процесса обработки ма тери ал а в средней по чертежу камере 1. В исходном положении, соответствующем началу цикла обработки, пропиточная камера 1 подготовлена к при ему обрабатываемого материала, краны 10, 26 и 29 перекрыты, а золотник 21 находится в обозначенной на чертеже позиции. Непрерывно работающий насос 2 через заборный трубопровод 5 захватывает из сливного бака 7. про питочную жидкость и под давлением подает ее в линию 3 нагнетания, В тех случаях, когда органы управлени (краны и золотники) всех камер находятся в исходном попоженрш, вся.захватываемая насосом 2 жидкость из линии 3 нагнетания возвращается в бак 7, проходя при этом через эжектор 4 и трубопровод бе В других слу14чаях через эжектор 4 пропускается лишь часть захваченной насосом 2 жидjfOCTH. Потальная часть используете -: для заполнения камер 1 и пропитки материала, В обоих случаях в подключенном к эжектору 4 трубопроводе 4 создается разрежение. В подготовленную для пропитки среднюю камеру 1 загружают подлежащее обработке изделие 30, изготовленное из пористого материала, и устанавливают его на опорах 31. Герметизируют камеру 1, после чего открывают кран 26. При этом эжектор 4 начинает отсос воздуха и паров и-в камеры 1, а также из пор изделия 30. После окончания процесса вакуумирования перекрывают кран 26 и открывают кран 10, в результате чего пропиточная жидкость из линии 3 через кран 10, и обратный клапан 11 по трубопроводу 9 поступает под давлением в камеру 1 и по трубопроводу 23 в надпоршневую полость 22 гидроцилиндра 12. При этом происходит заполнение камеры 1 и полости 22, поршень 13 со штоком 14 перемещается вниз, жидкость, находившаяся в полости 16, выдавливается поршнем 13 в сливную емкость 17 через трубопроводы 18 и 20 и золотник 21. Положение поршня 13 внутри цилиндра 12, а следовательно, и объем полостей 16 и/или 22 может быть определен при соответствующей градуировке по шкале 15. После наполнения камеры I пропиточной жидкостью кран 10 перекрывают, а золотник 21 переводят во вторую позицию, в которой полость 16 через трубопроводы 18 и 19 и золотник 21 подключается в линии 3 нагнетания. По мере расхода пропиточной жидкости внутри камеры 1 (за счет впитывания жидкоети изделием 30) и снижения в связи с этим давления внутри камеры 1 поршень 13, находящийся снизу под постоянным давлением линии 3 нагнетаНИН, ,перемещается вверх. Благодаря этому происходит перекачка жидкости из полости 22 в камеру 1 по трубопроводу 23, что позволяет сохранить первоначальное давление внутри камеры 1 и компенсировать расход жидкости за счет впитывания. Объем вытесненной из цилиндра 12 жидкости, т.е, объем поглощенной изделием 30 жидкости, определяется по шкале 15, Когда количество поглощенной изделием 30 жидкости достигает расчетной величины, процесс пропитки прекращают,для чего золотник 21 переводят в исходную позицию и открывают кран 29. В результате этого жидкость из камеры 1 и полости 16 самсхтеком сливается в емкость 17. Посла извлечения обработанного изделия 30 из камеры 1 и ее очистки (при необходимости) камера 1 подготовлена к следующему циклу обработки, который протекает анало

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ IП:.Т.B--Sj;'-o:r!{A 'I | 1973 |

|

SU370047A1 |

| Установка для непрерывной пропитки материалов | 1976 |

|

SU577128A2 |

| СПОСОБ ПРОПИТКИ ДЛИННОМЕРНОГО НАПОЛНИТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145922C1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ЖИДКИХ УДОБРЕНИЙ В ПОЛИВНУЮ ВОДУ | 2012 |

|

RU2496295C1 |

| Способ пропитки строительных элементов, конструкций и сооружений и устройство для его осуществления | 1989 |

|

SU1784461A1 |

| УСТАНОВКА ДЛЯ ПРОМЫВКИ И ДИАГНОСТИКИ ГИДРОСИСТЕМ | 2023 |

|

RU2800695C1 |

| СПОСОБ ПРОПИТКИ ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011511C1 |

| Установка вакуумной пропитки отливок | 2023 |

|

RU2820888C1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ЖИДКИХ УДОБРЕНИЙ В ПОЛИВНУЮ ВОДУ | 2012 |

|

RU2512179C2 |

| УСТАНОВКА ДЛЯ ПРОМЫВКИ И ДИАГНОСТИКИ ГИДРОСИСТЕМ | 2024 |

|

RU2840541C1 |

Авторы

Даты

1979-09-15—Публикация

1978-03-09—Подача