Изобретение относится к строительству и технической мелиорации и может быть использовано для защитной обработки строительных элементов и конструкций, направленной на повышение их долговечности, несущей способности, а также придания им свойств огнестойкости, биостойкости, водостойкости, прочности

сопротивляемости атмосферным воздействиям и агрессивным средам.

Известен способ пропитки древесных строительных материалов путем нагнетания в них пропиточного раствора, подаваемого под давлением.

Данный способ предназначен, главным образом, для пропитки короткометражной древесины пористых лиственных пород в сочетании с операцией глубокого вакууми- рова|йя до 380 мм рт.ст. и давления до 8 кгс/см2 в течение 40 мин

Однако способ не удаляет большую часть воздуха, находящегося в межпоровом пространстве древесины, и не может быть использован для обработки крупных строительных изделий и сооружений после их возведения на месте, например, оснований и фундаментов, построенных сооружений.

Устройства, используемые для реализации аналогичных способов содержат пропи- точную камеру, системы нагнетания и отвода пропиточного раствора, систему ва- куумирования и механизм управления работой систем.

Однако эти устройства имеют ограниченные возможности применения. Они предназначены для пропитки отдельных ограниченных по габаритам элементов и изделий из пористых материалов и не могут быть использованы для обработки значительных по объему пористых сред, например, оснований и фундаментов уже построенных зданий, сооружений.

Известен способ, предназначенный для введения под вакуумом цементирующего раствора в жидком или полужидком состоянии непосредственно в трещины или круп- ные пустоты в искусственном или естественном сооружении. Способ включает подготовку поверхности, размещение строительного элемента во влагонепроницаемой камере, подачу пропиточного раствора и пропитку при перепаде давления.

Однако данное техническое решение не обеспечивает ускорение процесса пропитки и удаление пузырьков воздуха из внутренних слоев пропитываемого элемента, что снижает эффективность процесса в целом и технологические возможности способа.

Известно устройство для возможности пропитки пористых сред, содержащее источник создания избыточного давления пропиточного раствора, расходомер, сливную и газораспределительную емкости, средства для подачи раствора к пропитываемому телу, промежуточную емкость, разделенную на две полости подвижной

перегородкой со штангой, а также соединительные трубопроводы с арматурой.

Однако при непрерывном давлении пропиточного раствора, вводимого в пористые среды, данное устройство не обеспечи- вает вывод пузырьков воздуха, скапливающихся в поровой системе пропитываемых сред, что препятствует дальнейшему распространению раствора в среде,

увеличивает продолжительность пропитки,

повышает расход энергии и пропиточного

раствора, что влияет на эффективность и

производительность установки в целом.

Цель изобретения - ускорение процесса пропитки и повышение производительности установки, осуществляющей способ. Поставленная цель достигается тем, что согласно способу пропитки строительных элементов, конструкций и сооружений,

включающему подготовку поверхности, размещение элемента во влагонепроницаемой камере, подачу пропиточного раствора и пропитку, процессы подачи пропиточного раствора и пропитки пористых сред осуществляют циклически путем чередования периодов нагнетания и сброса давления при соотношении времени периодов

Тн - 7с д

где FH - длительность периода нагнетания

пропиточного раствора, с:

тс д - длительность периода сброса давления и отвода избытка пропиточного раствора вместе с пузырьками воздуха, с, а в процессе подачи осуществляют контроль

расхода пропиточного раствора с помощью расходомера и заканчивают пропитку после достижения максимального расхода пропиточного раствора при прохождении его через расходомер при постоянной скорости

в устройстве для реализации данного способа, включающем источник создания избыточного давления пропиточного раствора, расходомер, сливную и газораспределительную емкости, средства для подачи

раствора к пропитываемому телу, промежуточную емкость, разделенную на две полости подвижной перегородкой со штангой, а также соединительные массопроводы с арматурой, промежуточная емкость снабжена

связанным со штангой электромагнитным приводов с задатчиком длительности его включения и выключения и выполнен с тремя входными отверстиями, два из которых расположены на концах и соединены через

массопроводы с источником создания избыточного давления и сливной емкостью, а третье отверстие расположено в средней . части промежуточной емкости и подсоединено к средству для подачи раствора.

Кроме того, средство для подачи раствора выполнено в виде герметичной емкости, расположенной между промежуточной и газораспределительной емкостями.

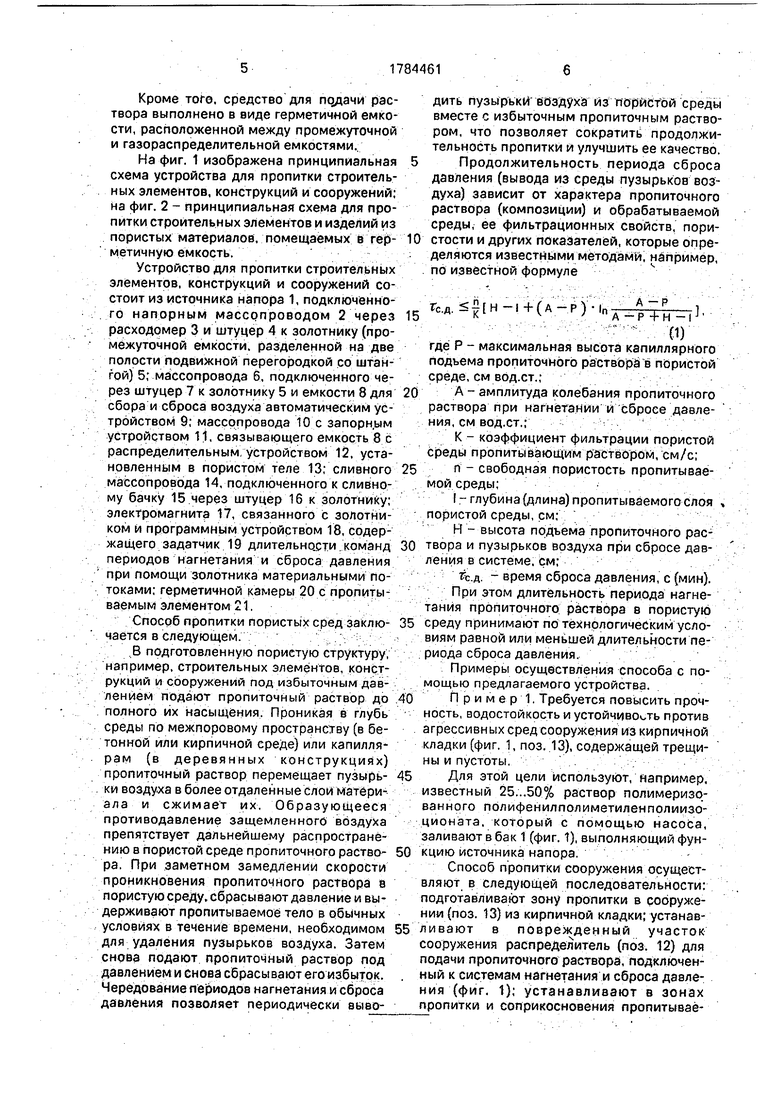

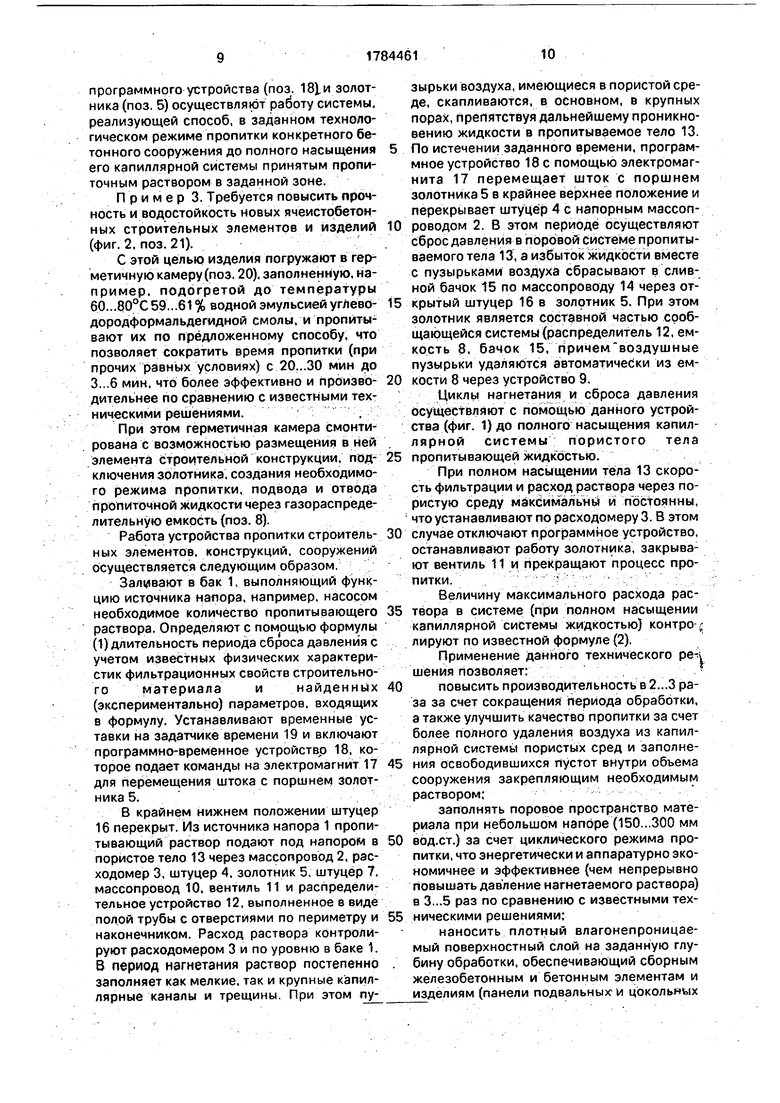

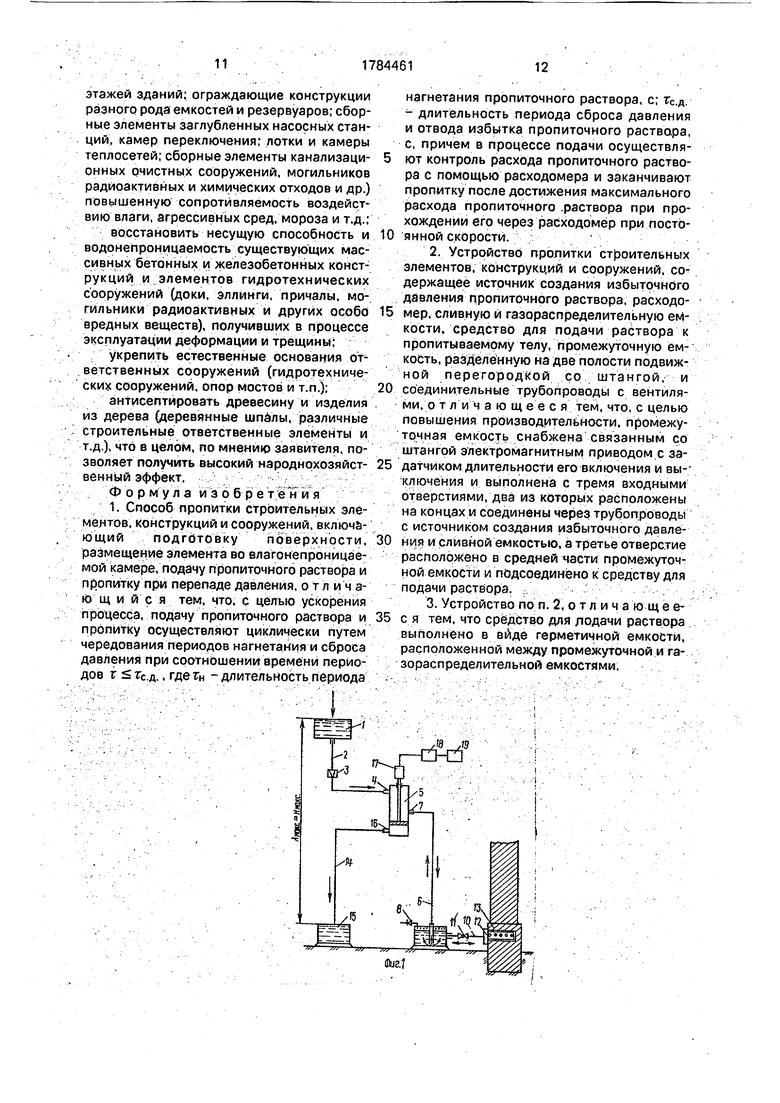

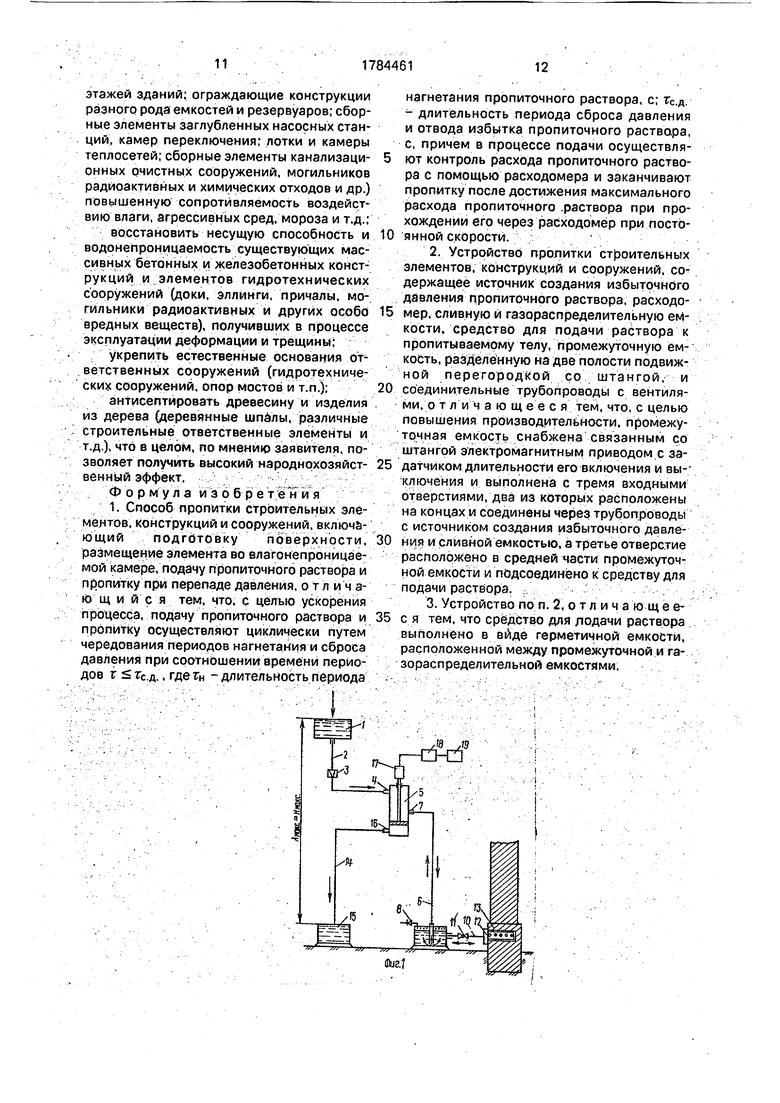

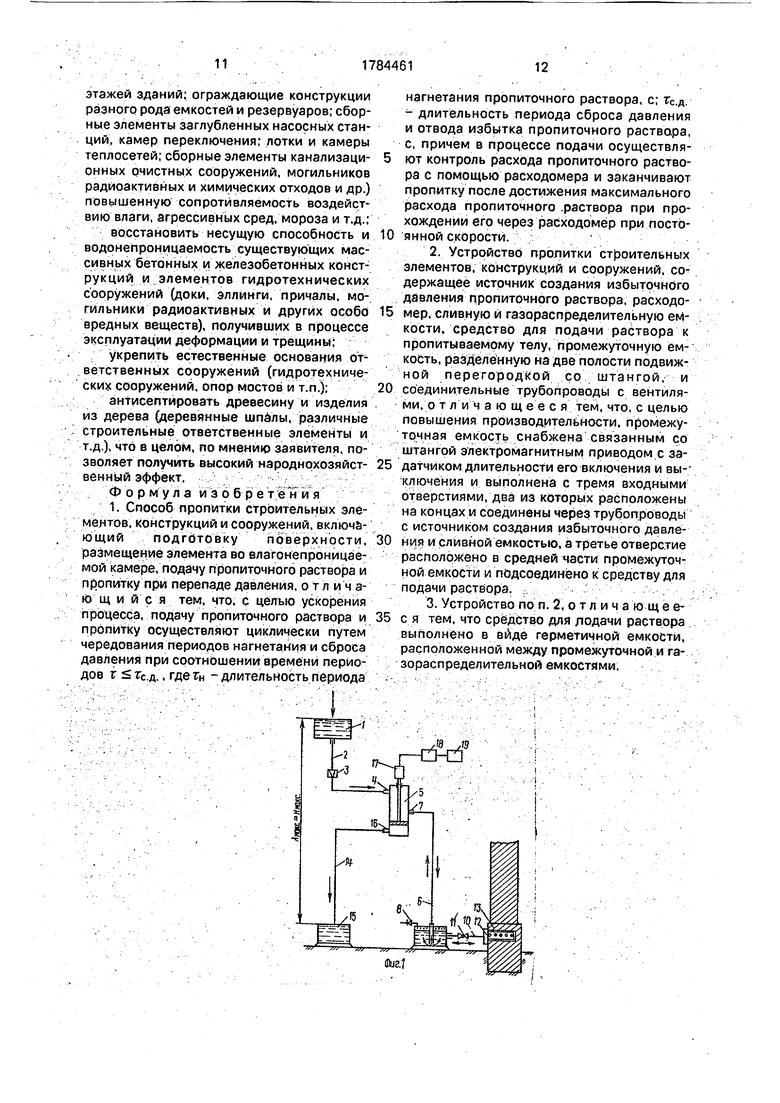

На фиг. 1 изображена принципиальная схема устройства для пропитки строительных элементов, конструкций и сооружений; на фиг. 2 - принципиальная схема для пропитки строительных элементов и изделий из пористых материалов, помещаемых в герметичную емкость.

Устройство для пропитки строительных элементов, конструкций и сооружений состоит из источника напора 1, подключенного напорным массопроводом 2 через расходомер 3 и штуцер 4 к золотнику (промежуточной емкости, разделенной на две полости подвижной перегородкой со штангой) 5; массопровода 6, подключенного через штуцер 7 к золотнику 5 и емкости 8 для сбора и сброса воздуха автоматическим устройством 9; массопровода 10 с запорн.ым устройством 11, связывающего емкость 8 с распределительным устройством 12, установленным в пористом теле 13; сливного массопровода 14, подключенного к сливному бачку 15 через штуцер 16 к золотнику; электромагнита 17, связанного с золотником и программным устройством 18, содержащего задатчик 19 длительности команд периодов нагнетания и сброса давления при помощи золотника материальными потоками; герметичной камеры 20 с пропитываемым элементом 21.

Способ пропитки пористых сред заключается в следующем.

В подготовленную пористую структуру, например, строительных элементов, конструкций и сооружений под избыточным давлением подают пропиточный раствор до полного их насыщения. Проникая в глубь среды по межпоровому пространству (в бетонной или кирпичной среде) или капиллярам (в деревянных конструкциях) пропиточный раствор перемещает пузырьки воздуха в более отдаленные слои материала и сжимает их, Образующееся противодавление защемленного воздуха препятствует дальнейшему распространению в пористой среде пропиточного раство- ра. При заметном замедлении скорости проникновения пропиточного раствора в пористую среду, сбрасывают давление и выдерживают пропитываемое тело в обычных условиях в течение времени, необходимом для удаления пузырьков воздуха. Затем снова подают пропиточный раствор под давлением и снова сбрасывают его избыток. Чередование периодов нагнетания и сброса давления позволяет периодически выводить пузырьки воздуха из порйст ой среды вместе с избыточным пропиточным раствором, что позволяет сократить продолжительность пропитки и улучшить ее качество.

5Продолжительность периода сброса

давления (вывода из среды пузырьков воздуха) зависит от характера пропиточного раствора (композиции) и обрабатываемой среды, ее фильтрационных свойств, пори0 стости и других показателей, которые определяются известными методами, например, по известной формуле

5 rc.a.H-.+(A-P).,nA Ap;H-.,i.

(D

где Р - максимальная высота капиллярного подъема пропиточного раствора в пористой среде, см вод.ст.;

0 А - амплитуда колебания пропиточного раствора при нагнетании и сбросе давления, см вод.ст.;

К - коэффициент фильтрации пористой среды пропитывающим раствором, см/с;

5 г свободная пористость пропитываемой среды;

I - глубина (длина) пропитываемого слоя пористой среды, см;

Н - высота подъема пропиточного рас0 твора и пузырьков воздуха при сбросе давления в системе, см;

7с.д. - время сброса давления, с (мин). При этом длительность периода нагнетания пропиточного раствора в пористую

5 среду принимают по технологическим условиям равной или меньшей длительности периода сброса давления.

Примеры осуществления способа с помощью предлагаемого устройства.

0 П р и м е р 1. Требуется повысить прочность, водостойкость и устойчивость против агрессивных сред сооружения из кирпичной кладки (фиг. 1, поз. 13), содержащей трещины и пустоты.

5 Для этой цели используют, например, известный 25...50% раствор полимеризо- ванного полифенилполиметиленполиизо- ционата, который с помощью насоса, заливают в бак 1 (фиг. 1), выполняющий фун0 кцию источника напора.

Способ пропитки сооружения осуществляют в следующей последовательности: подготавливают зону пропитки в сооружении (поз. 13) из кирпичной кладки; устанав5 ливают в поврежденный участок сооружения распределитель (поз. 12) для подачи пропиточного раствора, подключенный к системам нагнетания и сброса давления (фиг, 1); устанавливают в зонах пропитки и соприкосновения пропитывавмого тела (сооружения) с окружающей средой влагонепроницаемое ограждение, либо влагонепроницаемое покрытие для предотвращения выхода пропиточного раствора наружу; заделывают зону соприкосновения распределителя (поз. 12) и пропитываемого тела (поз. 13) цементирующим раствором; пропитывают цементирующим материалом зону соприкосновения основания сооружения с грунтом до водонепроницаемого состояния для исключения потерь пропиточного раствора в окружающую среду; нагнетают через распределитель пропиточный раствор в пропитываемое тело под давлением напора с помощью системы нагнетания (фиг. 1); нагнетают пропиточный раствор циклически путем чередования периодов нагнетания и сброса давления за счет переключения золотника с помощью программного устройства (поз. 18) на заданный технологический режим; определяют период сброса давления и вывода пузырьков воздуха из пропитываемого тела по формуле (1); подставляют для кирпичной кладки и технологического режима способа числовые значения в формулу (1) и получают

гс.д - 50-100+(175 -70)1П

х 175 Л +50°-100J 34°° С 5 МИН; определяют длительность периода нагнетания пропиточного раствора из соотношения:

tk 7с д. 57 мин ;

принимают длительность периода нагнетания TH 5 мин и уточняют экспериментально период сброса давления после пуска системы в работу; устанавливают на программном устройстве (поз, 18) и на задатчи- ке времени (поз. 19) уставки длительности нагнетания 5 мин и периода сброса давления 57 мин, полученные расчетным путем, по формуле (1) и соотношения (2); запускают системы нагнетания и сброса давления на непрерывный автоматический режим работы путем подачи команды (электрического сигнала) на электромагнит (поз. 17) от программного устройства (поз. 18); уточняют экспериментально длительность периода нагнетания пропиточного раствора путем фиксирования момента окончания снижения уровня пропиточного раствора в расходном баке (поз. 1), которая составила около 4 мин.; уточняют экспериментально длительность периода сброса давления в системе путем фиксирования момента окончания повышения уровня пропиточного раствора в сливном бачке (поз. 15), которая

составила для конкретного обьема 25 мин; устанавливают на задатчике времени (поз. 19) уточненные временные новые уставки длительности периодов нагнетания и сброса давления в системе, соответственно 4 и 25 мин; запускают предлагаемое устройство в работу на основной технологический режим и осуществляют пропитку сооружения; удаляют пузырьки воздуха из пропитываемого тела в период сброса давления, одновременно с отводом избытка пропиточного раствора обратно в систему через автоматическое устройство (поз. 9); устанавливают сроки окончания пропитки сооружения путем определения максимального расхода пропиточного раствора, проходящего через расходомер (поз. 3) при постоянной скорости, либо определяют максимальный расход раствора в системе (при полном насыщении

капиллярной системы жидкостью) по формуле (2):

где Q - максимальный расход раствора в конце пропитки в единицу времени, см /с; А V - объем пропиточного раствора из расходного бака (поз. 1) поступившего в по- ристую среду за время Л г, см3;

А г- время истечения раствора (композиции) объемом из бачка (поз. 1), с; заканчивают пропитку и останавливают работу устройства, реализующего способ. П р и м е р 2. Требуется повысить прочность, морозо- и коррозионную стойкость сооружения из бетона (фиг. 1, поз. 13).

Для этой цели используют, например, отечественную композицию, включающую эпоксидную смолу и аминный отвердитель. Технологическую подготовку и пропитку сооружения из бетона осуществляют аналогично примеру 1. При этом временные уставки для программного устройства (поз. 18) и задатчика времени (поз. 19) определяют вначале по формуле (1), а затем также уточняют экспериментально.

По расчету находят для бетона:

5

0

тс.д. Ј

0.68

8 -10 187-80

: 50-tOO+(187-80)ln

25 мин;

187-80 +51)-ТОО

Из условия надежной работы системы пропитки в целом принимают

гн 25 мин

Далее, уточненные экспериментально уставки гс.д. -15 мин игн в 3,5 мин устанавливают на задатчике времени. С помощью

программного устройства (поз. 18), и золотника (поз. 5) осуществляют работу системы, реализующей способ, в заданном технологическом режиме пропитки конкретного бетонного сооружения до полного насыщения его капиллярной системы принятым пропиточным раствором в заданной зоне.

Пример 3. Требуется повысить прочность и водостойкость новых ячеистобетон- ных строительных элементов и изделий (фиг. 2, поз. 21).

С этой целью изделия погружают в герметичную камеру (поз. 20), заполненную, на- пример, подогретой до температуры 60...80°С 59...61% водной эмульсией углево- дородформальдегидной смолы, и пропитывают их по предложенному способу, что позволяет сократить время пропитки (при прочих равных условиях) с 20...30 мин до 3...6 мин, что более эффективно и производительнее по сравнению с известными техническими решениями.

При этом герметичная камера смонтирована с возможностью размещения в ней элемента строительной конструкции, подключения золотника, создания необходимого режима пропитки, подвода и отвода пропиточной жидкости через газораспределительную емкость (поз. 8).

Работа устройства пропитки строительных элементов, конструкций, сооружений осуществляется следующим образом.

Заливают в бак 1, выполняющий функцию источника напора, например, насосом необходимое количество пропитывающего раствора. Определяют с помощью формулы (1) длительность периода сброса давления с учетом известных физических характеристик фильтрационных свойств строительного материала и найденных (экспериментально) параметров, входящих в формулу. Устанавливают временные уставки на задатчике времени 19 и включают программно-временное устройствр 18, которое подает команды на электромагнит 17 для перемещения штока с поршнем золотника 5.

В крайнем нижнем положении штуцер 16 перекрыт. Из источника напора 1 пропитывающий раствор подают под напором в пористое тело 13 через массопровод 2, расходомер 3, штуцер 4. золотник 5, штуцер 7, массопровод 10, вентиль 11 и распределительное устройство 12, выполненное в виде полой трубы с отверстиями по периметру и наконечником. Расход раствора контролируют расходомером 3 и по уровню в баке 1. В период нагнетания раствор постепенно заполняет как мелкие, так и крупные капиллярные каналы и трещины. При этом пузырьки воздуха, имеющиеся в пористой среде, скапливаются, в основном, в крупных порах, препятствуя дальнейшему проникновению жидкости в пропитываемое тело 13. 5 По истечении заданного времени, программное устройство 18с помощью электромагнита 17 перемещает шток с поршнем золотника 5 в крайнее верхнее положение и перекрывает штуцер 4 с напорным массоп0 роводом 2. В этом периоде осуществляют сброс давления в поровой системе пропитываемого тела 13, а избыток жидкости вместе с пузырьками воздуха сбрасывают в сливной бачок 15 по массопроводу 14 через от5 крытый штуцер 16 в золотник 5. При этом золотник является составной частью сообщающейся системы (распределитель 12, емкость 8. бачок 15, причем воздушные пузырьки удаляются автоматически из ем0 кости 8 через устройство 9.

Циклы нагнетания и сброса давления осуществляют с помощью данного устройства (фиг. 1) до полного насыщения капиллярной системы пористого тела

5 пропитывающей жидкостью.

При полном насыщении тела 13 скорость фильтрации и расход раствора через пористую среду максимальны и постоянны, что устанавливают по расходомеру 3. В этом

0 случае отключают программное устройство, останавливают работу золотника, закрывают вентиль 11 и прекращают процесс пропитки.

Величину максимального расхода рас5 твора в системе (при полном насыщении капиллярной системы жидкостью) контро-; лируют по известной формуле (2).

Применение данного технического ре-ч шения позволяет:

0 повысить производительность в 2...3 раза за счет сокращения периода обработки, а также улучшить качество пропитки за счет более полного удаления воздуха из капиллярной системы пористых сред и заполне5 ния освободившихся пустот внутри объема сооружения закрепляющим необходимым раствором;

заполнять поровое пространство материала при небольшом напоре (150..,300 мм

0 вод.ст.) за счет циклического режима пропитки, что энергетически и аппаратурно экономичнее и эффективнее (чем непрерывно повышать давление нагнетаемого раствора) в 3...5 раз по сравнению с известными тех5 ническими решениями;

наносить плотный влагонепроницаемый поверхностный слой на заданную глубину обработки, обеспечивающий сборным железобетонным и бетонным элементам и изделиям (панели подвальных и цокольных

этажей зданий; ограждающие конструкции разного рода емкостей и резервуаров; сборные элементы заглубленных насосных станций, камер переключения; лотки и камеры теплосетей; сборные элементы канализаци- онных очистных сооружений, могильников радиоактивных и химических отходов и др.) повышенную сопротивляемость воздействию влаги, агрессивных сред, мороза и т.д.;

восстановить несущую способность и водонепроницаемость существующих массивных бетонных и железобетонных конструкций и элементов гидротехнических сооружений (доки, эллинги, причалы, могильники радиоактивных и других особо вредных веществ), получивших в процессе эксплуатации деформации и трещины;

укрепить естественные основания ответственных сооружений (гидротехнических сооружений, опор мостов и т.п.);

антисептировать древесину и изделия из дерева (деревянные шпалы, различные строительные ответственные элементы и т.д.), что в целом, по мнению заявителя, позволяет получить высокий народнохозяйст- венный эффект.

Формула изобретения

1. Способ пропитки строительных элементов, конструкций и сооружений, включающий подготовку поверхности, размещение элемента во влагонепроницаемой камере, подачу пропиточного раствора и пропитку при перепаде давления, отличающийся тем, что, с цеяью ускорения процесса, подачу пропиточного раствора и пропитку осуществляют циклически путем чередования периодов нагнетания и сброса давления при соотношении времени периодов г S Тс д., где тн - длительность периода

нагнетания пропиточного раствора, с; гс.д - длительность периода сброса давления и отвода избытка пропиточного раствора, с, причем в процессе подачи осуществляют контроль расхода пропиточного раствора с помощью расходомера и заканчивают пропитку после достижения максимального расхода пропиточного раствора при прохождении его через расходомер при постоянной скорости.

2.Устройство пролитки строительных элементов, конструкций и сооружений, содержащее источник создания избыточного давления пропиточного раствора, расходомер, сливную и газораспределительную емкости, средство для подачи раствора к пропитываемому телу, промежуточную емкость, разделенную на две полости подвижной перегородкой со штангой, и соединительные трубопроводы с вентилями, отличающееся тем, что, с целью повышения производительности, промежуточная емкость снабжена связанным со штангой электромагнитным приводом с за- датчиком длительности его включения и вы- ключения и выполнена с тремя входными отверстиями, два из которых расположены на концах и соединены через трубопроводы с источником создания избыточного давления и сливной емкостью, а третье отверстие расположено в средней части промежуточной емкости и подсоединено к средству для подачи раствора.

3.Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что средство для лодачи раствора выполнено в виде герметичной емкости, расположенной между промежуточной и газораспределительной емкостями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ локальной модификации древесины в строительных конструкциях | 2018 |

|

RU2713115C1 |

| Установка для непрерывной пропитки материалов | 1978 |

|

SU685491A2 |

| Устройство для пропитки древесины под цикличным давлением | 1985 |

|

SU1284833A1 |

| СПОСОБ ОБРАБОТКИ ПОРИСТЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2255075C2 |

| РЕЗЕРВУАРНЫЙ СТРОИТЕЛЬНЫЙ БЛОК | 2007 |

|

RU2339771C1 |

| Прибор для определения коэффициента фильтрации грунтов | 2024 |

|

RU2829006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243093C1 |

| УСТАНОВКА ДЛЯ ПРОПИТКИ ИЗДЕЛИЙ | 1994 |

|

RU2048271C1 |

| Установка для непрерывной пропитки материалов | 1976 |

|

SU577128A2 |

| Установка для пропитки обмоток электрических машин | 1988 |

|

SU1564705A1 |

Использование: в строительстве и технической мелиорации, а также для защитной обработки строительных элементов и конструкций, направленной на повышение их долговечности, несущей способности. Сущность изобретения Подачу пропиточного раствора и пропитку конструкции осуществляют циклически путем чередования периодов нагнетания и сброса давления при соотношении времени периодов TH Тсд , где гн - длительность периода сброса давления пропиточного раствора, с; Тс д - длительность периода сброса давления и отвода избытка пропиточного раствора, с. При этом в процессе подачи осуществляют контроль расхода пропиточного раствора с помощью расходомера и заканчивают пропитку после достижения максимального расхода пропиточного раствора при прохождении его через расходомер при постоянной скорости. Устройство для пропитки содержит источник создания избыточного давления пропи гочного раствора, расходомер, сливную и газораспределительную емкости, СрёдЬтЁа для подачи раствора к пропитываемому телу, промежуточную емкость, разделенную на две полости подвижной перегородкой со штангой, а также соединительные массоп- роводы с арматурой, при этом промежуточная емкость снабжена связанным со штангой электромагнитным приводом, содержащим задатчик длительности его включения и выключения, и вьТЙШТн нга с тремя входными отверстиями,Два из которых расположены на концах л соединены через трубопроводы с источником создания избыточного давления и сливной емкостью, а третье отверстие расположено средней части промежуточной ёмкости и подсоединено к средству дли rfouaWpacTBOpa. Устройство содержит средство для подачи раствора, выполненное в виде герметичной емкбстй, расположенной между промежуточной и газораспределительной емкостями, 2 с и 1 з.п. ф-лы, 2 ил. (Л С 4 00 4 О

Лиг

да/г,2

| СПОСОБ ПРОПИТКИ КОРОТКОМЕРНОЙ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 0 |

|

SU293687A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВСЕСОЮЗНАЯ IП:.Т.B--Sj;'-o:r!{A 'I | 0 |

|

SU370047A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Артоболевский И.И | |||

| Механизмы в современной технике | |||

| М.: Наука, 1981, т | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Бортовые кили для парусных плоскодонных судов | 1923 |

|

SU751A1 |

Авторы

Даты

1992-12-30—Публикация

1989-12-05—Подача