Изобретение относится к машино строитальной промышленности и мож быть использовано для восстановле ния износившихся деталей машин пу тем автоматической наплавки слоев с применением порошковых материал Известен состав для наплавки, дэржащий, вес,%: Углерод0,5-20 Алюминий1-9 Плавиковый шпат 5-15 Магний0,5-4 Кальций1-7 Редкоземельные металлы0,1-2 Кремний4-20 Бор О,001-01 Железо Остальное 1. Такой состав предназначен для наплавки чугунных деталей типа ко ленчатых валов двигателей. Однако при наплавке известным составом порошка стальных коленчатых валов для машин типа ЗИЛ-130, СМД-бО, ГАЗ-51 вдоль наплавленного слоя получается неравномерная мелкодис ная перлитная структура, неравномерная твердость, что вызывает не равномерный износ наплавленных ше зала. Кроме того из-за наличия в составе сильного карбидообразующего элемента - бора по галтелям наплавленных шеек стальных коленчатых валов образуются карбидные включения, вызывающие отбел, что всеглг: затрудняет обрабатываемость шеек и в последствии при эксплуатации валов приводит к задирам в местах трения шеек коленчатого вала с вкладышами, С целью получения качественного наплавленного слоя На стальных коленчатых валах с высокими физико-механическими свойствами, с равномерной мелкодисперсной перлитной структурой, одинаковой твердостью и без первичных карбидов состав дополнительно содержит никель при следующем соотношении компонентов, вес,%: 10-25 Углерод 4-15 Кремний 1-9 Алюминий 0,5-5 Магний 0,5-7 Кальций Редкоземельные. 0,1-3 металлы 0,01-1,О Никель Плавиковый шпат 0,5-3 Железо Остальное.

При дополнительном ввелении в состав для наплавки никеля (0,01-1,0%) обеспечивается качественный слой наплавленных шеек стальных коленчатых валов. Никель способствует измельчению перлитной основы наплавки, выравниванию твердости вдоль наплавленного слоя и предупреждает образование ледебуритных карбидов (по галтелям шеек вала). Никель оказывает также бла гоприятное влияние на . устранение скалываемости нагшавле него слоя стальных валов и на, сЬпрог тивление его ударным нагрузкам.

Никель в составе для наплавки способствует также снижению твердости в углах (галтелях) наплавленных шеек, устраняет отбел. Особенно эффективно влияние никеля совместно с малыми присадками элементов-модиЛикаторов редкоземельных металлов и кальция (0,5-7%),

При наличии в составе порошка менее 0,01% никеля его влияние на выравнивание структуры и на устранения отбела в галтелях вала снижается. При вводе в состав для наплавления более 1% никеля свойства и структура наплавленного слоя изменяются незначительно. Поэтому с целью экономии никеля его содержание в порошке в количестве 1% вполне достаточно для выравнивания микроструктуры физико-механических свойст наплавленного слоя и устранения отбела.

Введение в состав для наплавки кальция, магния, редкоземельных металлов позволяет получать шаровидную форму графита в наплавленном слое и повысить физико-механические свойства сплава.

Алюминий в составе порошка способствует улучшению процесса наплавки (раскисляет жидкий металл в наплагленном слое, устраняет образование усадочной пористости и трещин),

Присутствие в составе порошка для наплавки углерода (10-25%) и кремния (4-15%) способствует совместно с никелем получению плавленого слоя без включений структурно-свободных карбидов, вызывающих при эксплуатации задиры на шейках коленчатых валов.

Плавиковый шпат в составе порошка для наплавки выполняет роль флюса, предохраняющего элементы-модификаторы от окисления и способствует разжижению и всплыванию неметаллических включений.

Предложенный состав для наплавки изготовляется в виде порошка. Это обусловлено видом наплавки,по которому порошок в определенном количестве поступает на проволоку, подаваемую автоматически для наплавки деталей. Благодаря электромагнитному полю, возникающему вокруг проволоки, создается по ее периметру равномерна оболочка порошка. По мере расплавления проволоки равномерно расплавляется и оболочка из порошка.

Порошок для наплавки изготовляется из размолотых сплавов комплексных модификаторов, содержащих магний кальций, редкоземельные металлы, алюминий, никель, углерод, кремний, железо, с последующей добавкой графита, плавикового шпата или путем механического смешивания сплава комплексного модификатора, содержащего кальций, магний, редкоземельные металлы, кремний, железо, с порошком алюминия, никеля и при необходимости магния или силикокальция.

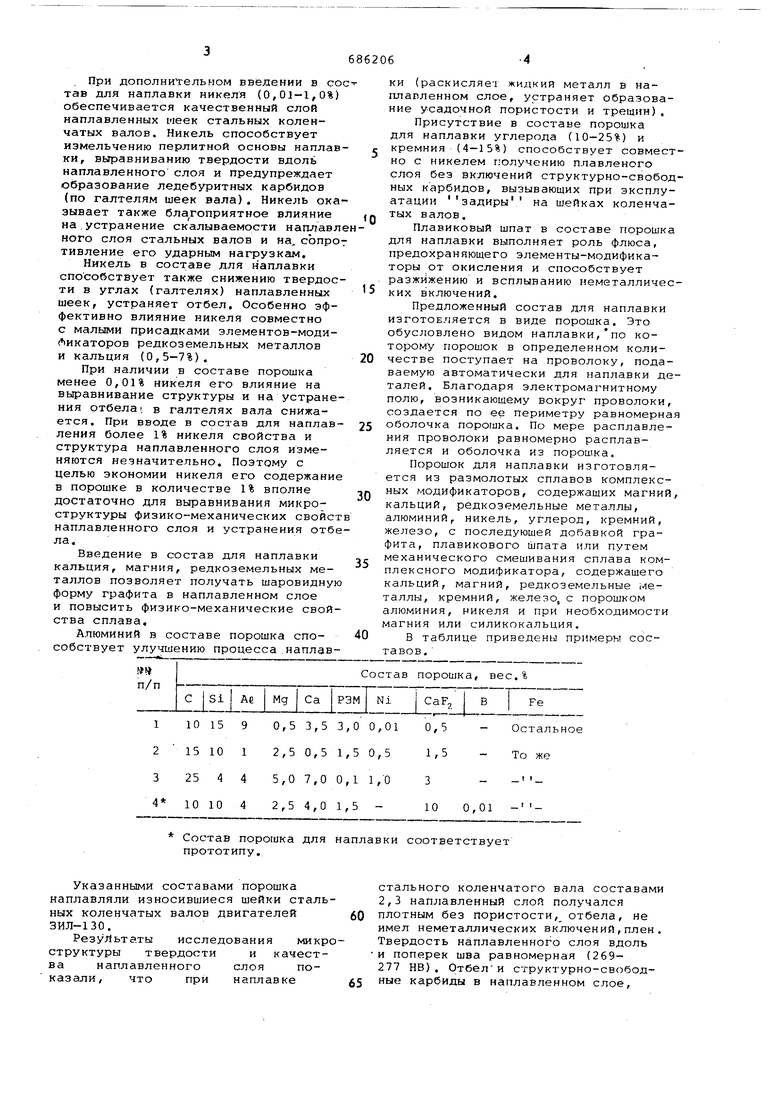

В таблице приведены примеры составов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для наплавки | 1981 |

|

SU963203A1 |

| Состав порошковой проволоки | 1977 |

|

SU664800A1 |

| Состав сварочной проволоки для сварки чугуна | 1981 |

|

SU961906A1 |

| ФЕРРОМАГНИТНАЯ ШИХТА ДЛЯ ДУГОВОЙ НАПЛАВКИ ДЕТАЛЕЙ МАШИН, ИЗГОТОВЛЕННЫХ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2010 |

|

RU2448823C2 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| Состав порошковой проволоки | 1974 |

|

SU526477A1 |

10 15 9 0,5 3,5 3,0 0,01 0,5

2,5 0,5 1,5 0,5

15 10

Состав порошка для наплавки соответствует прототипу.

Указанными составами порошка наплавляли износившиеся шейки стальных коленчатых валов двигателей ЗИЛ-130,

Результаты исследования микроструктуры твердости и качества наплавленного слоя показали, что при наплавке

- Остальное

1,5

То же

стального коленчатого вала составами 2,3 наплавленный слой получался плотным без пористости, отбела, не имел неметаллических включений,плен, Твердость наплавленного слоя вдоль И поперек шва равномерная (269277 НВ), Отбёли структурно-свободные карбиды в наплавленном слое.

включая и галтели шеек, отсутствуют При наплавке шеек стальных валов составом 4 (по авт.св. № 500945) в наплавленном слое в местах галтелей имеется отбел, в структуре выявляет до 5-8% цементита, микроструктура yi твердость по длине наплавленных шеек не одинаковая. Твердость вдоль и поперек шва колеблется от 255 до 320 НВ.

Применение предложенного состава для наплавки стальных коленчатых валов позволяет получать качественный слой с равномерной мелкодисперсной структурой, одинаковой твердостью вдоль наплавки, без включений первичных карбидов, что способствует повышению износостойкости и срока службы наплавленных стальных коленчатых валов.

Формула изобретения

Состав для наплавки, содержащий углерод, кремний, алюминий, магний.

кальций, редкоземельные металлы, плавиковый шпат, железо, отличаю щ и и с я тем, что, с целью повышения качества наплавленного металла и повышения физико-механических свойств наплавленного металла путем .равномерной мелкодисперсной перлитной структуры с одинаковой твердостью и отсутствия в нем первичных карби- . дов, состав дополнительно содержит никель при следующем соотношении ком0понентов, вес.%:

Углерод10-25

Кремний4-15

Алюминий1-9

МагнийО,5-5

s

Кальций 0,5-7 Редкоземельные металлы 0,1-3 Плавиковый шпат 0,5-3 Никель 0,01-1

0 Железо Остальное. Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР 500945, кл, В 23 К 35/30, 1974.

Авторы

Даты

1980-03-05—Публикация

1978-03-09—Подача