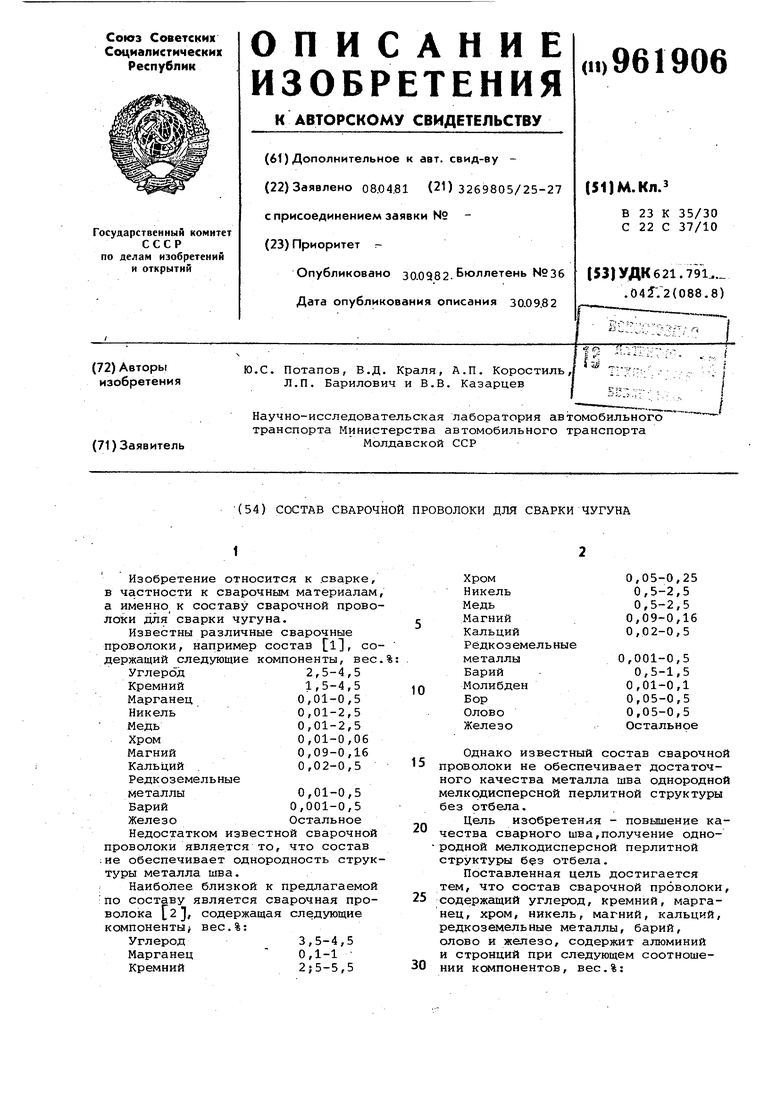

Изобретение относится к сварке, в частности к сварочным материалам, а именно к составу сварочной проволоки для сварки чугуна.

Известны различные сварочные проволоки, например состав fll, содержащий следующие компоненты, вес.

2,5-4,5

Углерод 1,5-4,5

Кремний 0,01-0,5

Марганец 0,01-2,5

Никель 0,01-2,5

Медь 0,01-0,06

Хром 0,09-0,16

Магний 0,02-0,5

Кальций .

Редкоземельные

0,01-0,5

металлы 0,001-0,5

Барий Остальное

Железо Недостатком известной сварочной проволоки является то, что состав ;не обеспечивает однородность структуры металла шва.

Наиболее близкой к предлагаемой по составу является сварочная проволока f 2 j, содержащая следующие компоненты/ вес.%:

Углерод3,5-4,5

Марганец 0,1-1 Кремний2;5-5,5

0,05-0,25

Хром

0,5-2,5

Никель

0,5-2,5

Медь

0,09-0,16

Магний

0,02-0,5

Кальций

Редкоземельные

0,001-0,5

металлы 0,5-1,5

Барий 0,01-0,1

Молибден

10 0,05-0,5

Бор 0,05-0,5

Олово Остальное

Железо

Однако известный состав сварочной

15 проволоки не обеспечивает достаточного качества металла шва однородной мелкодисперсной перлитной структуры без ртбела.

Цель изобретения - повышение ка20чества сварного шва,получение однородной мелкодисперсной перлитной структуры без отбела.

Поставленная цель достигается тем, что состав сварочной проволоки,

25 содержащий углерод, кремний, марганец, хром, никель, магний, кальций, редкоземельные металлы, барий, олово и железо, содержит а.пюминий и стронций при следующем соотноше30нии компонентов, вес.%:

3,5-4,5 3,5-4,5 0,6-1 0,03-0,06 1,5-3,5 1,5-3,5 0,08-0,16 0,02-0,5

льные

0,01-0,2 0,001-0,5 0,01-0,5 0,01-0,5 0,01-0,2 Остальное

Введение в состав стронция вызвано тем, что он является сильным элементом-модификатором, который совместно с кальцием, магнием, барием и редкоземельными металлами являетс основным десульфуратором, дегазатором и способствует получению шаровидного графита в сварном шве, что благоприятно сказывается на повышении механических свойств шва. Стронций совместно с кальцием и барием устраняет образование в сварном шве черных пятен (неметаллических включений МдО, MgS и запутавшегося в них графита), вызывающих резкое понижение механических свойств шва. Стронций увеличивае;т число, эвтектических зерен и число включений шаровидного графита в шве. Особенно . эффективно его действие в этом направлении при совместной присадке с барием и редкоземельными металлам Введение в состав стронция приводит к повышению прочности шва и снижени его склонности к отбелу. Его действие как графитизатора на устранение отбела в шве сильнее, чем кальция.

Нижний предел по содержанию стронция (0,01%) ограничивается тем что при меньшем содержании его в составе действие стронция как дегазатора, раскислителя, десульфуратора и графитизатора малоэффективно. Ввод в состав более 0,2% стронция или наличия в составе 0,08-0,16% магния вызывает образование включений первичных карбидов, способствующих отбелу металла шва.

Введение в состав алюминия в количестве 0,01-1,5% способствует улучшению качества шва, получению его без отбеЛа, пористости. Алюминий наряду с магнием, кальцием, стронцием, барием и редкоземельными металлами является сильным раскислителем, дегазатором, графитизатором чугуна. При введении в состав менее 0,01% алюминия, его действие в этом направлении не проявляется. Введение В состав более 1,5% алюминия при содержании в нем 0,5% бария и 0,5% кальция приводит к образованию грубых хлопьевидных включеНИИ графита, вызывающих понижение механических свойств сварного шва.

введение в состав олова (0,010,5%) способствует выравниванию свойств по сечению шва, получению медкодисперсной сорбитной структуры, повышает прочность и твердость металла шва. При введении в состав менее 0,01% олова его действие в этом направлении не проявляется. Введение в состав более 0,5% олова при наличии в нем карбидообразующих элементов магния (0,08-0,16%), хрома О ,.06% и марганца 1% приводит к повышению отбела в сварном шве.

Магний, кальций, барий и редкоземельные металлы в составе проволоки являются элементами-модификаторами, способствующими глубокому раскислению, дегазации и десульфурации металла сварНого шва. Одновременно эти элементы вызывают образование шаровидного графита в сварном шве. При этом кальций и барий совместно с кремнием и углеродом устраняют отбел в сварном шве.

Никель, медБ, марганец и.хром в составе проволоки способствуют упрочнению металлической матрицы шва, вызывают повышение его механических свойств.

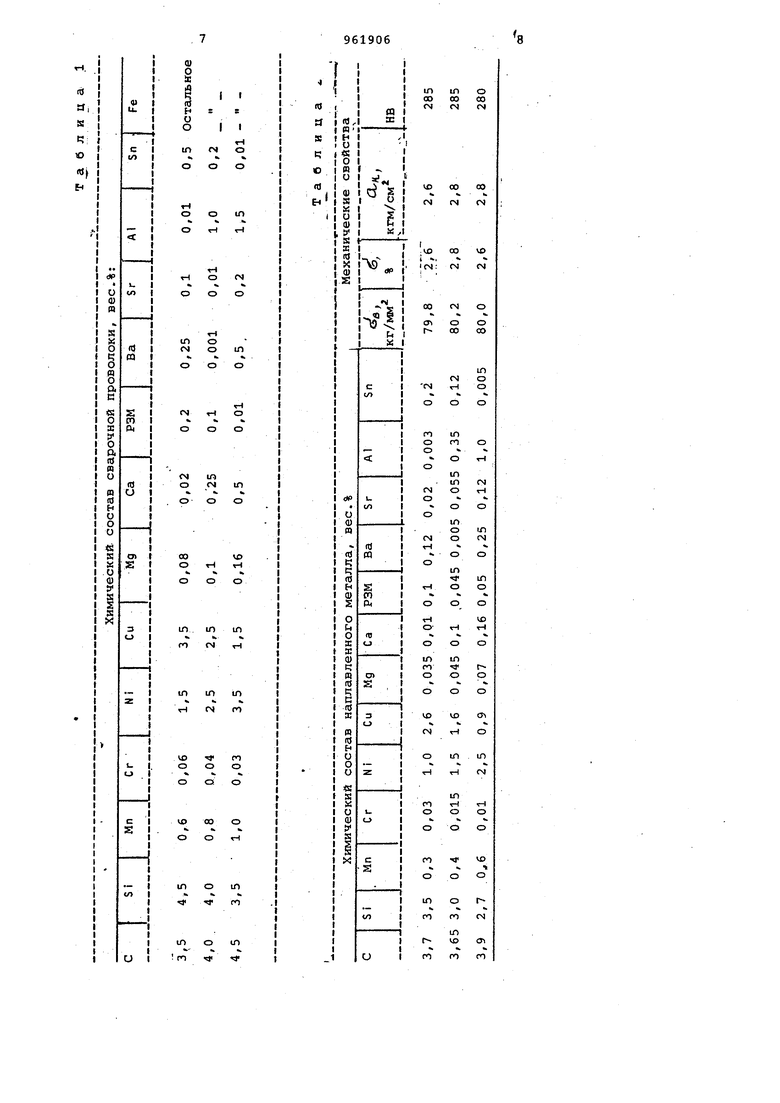

0 Изготавливают и испытывают состав сварочной проволоки для проверки на свариваемость, качество и физико-механические свойства металла шва. Состав приведен в табл. 1.

Необходимый состав проволоки получают путем модифицирования исходного чугуна, содержащего углерод, кремний и легирующие элементы - марганец, хром. Никель, медь. Комплексными модификаторами.состава, вес.%: магний 6-9; кальций 5-10, барий 1-5, редкоземельные металлы 1-3, стронций 1-3, кремний 50-60, железо - остальное. Необходимое содержание в составе кремния, углерода, алюминия и олова регулируют путем присадки их в печь при выплавке исходного чугуна. Из приготовленного состава сплава о.тливают прутки диаметром 5-8 мм, длиной 200300 мм.

Проверку на свариваемость и ка-чество металла шва изготовленных прутков проводят, на пластинах размером 300X300X25 мм, отлитых из высокопрочного чугуна состава, вес.%: углерод 3|8} кремний 3,0-, марганец 0,75} хром 0,06; никель 1,5; медь 1 магний 0,035; кальций 0,03; барий 0,02; стронций 0,02; редкоземельные металлы 0,01; алюминий 0,1; олово 0,02.

Механические свойства чугуна пластин составляют: предел прочности при растяжении 80 кг/мм, удлинение

2,5%, ударная вязкость 2,5 кгм/см, твердость НВ 285.

Предварительно кромки пластин разделывают под углом 45°. Затем их укладывают в печь для подогрева 650720 С. Заварку двух пластин проводят электродуговыми способами. Из наплавленного слоя вырезают образцы для испытания качества и свойств металла шва. Для проволок из данного состава может быть рекомендовано следующее покрытие, в вес.%: мрамор 5-10; графит 5-15; магний 1-5; кальций 2-8; барий 0,001-3; редкоземельные металлы 0,1-3; кремний 5-25; железо ;1-15; плавиковый шпат - остальное. Жидкое стекло 25-30% от веса сухой

-ШИХТЫ.

Химический состав и механические свойства сварного шва приведены в табл. 2.

Испытания показали, что в зоне шва отбела микротрещин не обнаружено. Химический состав металла шва, его

механические свойства близки к составам основного металла. Ударная вязкость наплавленной части металла и металла в зоне термического влияния находятся на уровне основного металла. Микроструктура металла шва - мелкодисперсный перлит, однородность вдоль и поперек шва, графит шаровидной формы, при сварке известным составом проволоки структура металла

0 шва перлитная, неоднородность вдоль и поперек шва, в зоне сплавления имеются отдельные включения карбидов.

Проверка предлагаемого состава сварочной проволоки для сварки и

5 заварки отливок из высокопрочного

чугуна с шаровидным графитом показала преимущества по сравнений с известным составом проволоки при получении сварного шва со структурой мелкодис

0 п«рсного перлита, равномерно расположенного вдоль и поперек сварного шва, без структурно-свободных включений карбидов и с высокими показателями прочности.

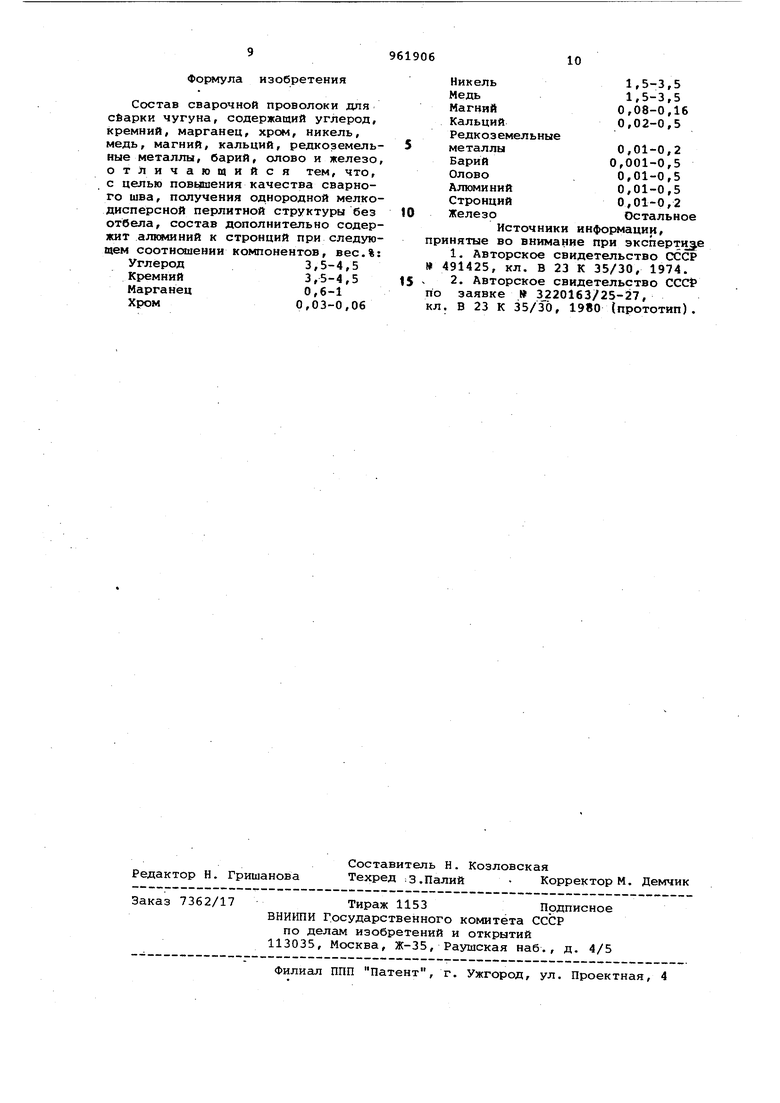

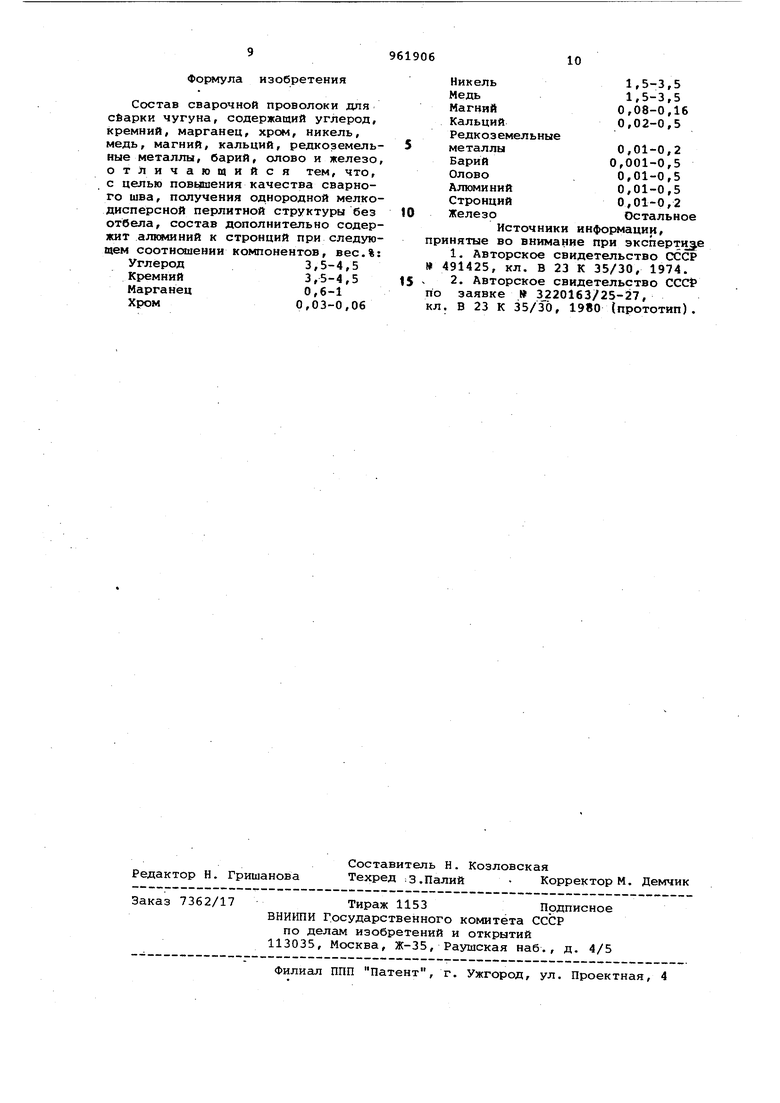

Формула изобретения

Состав сварочной проволоки для сбарки чугуна, содержащий углерод, кремний, марганец, хром, никель, медь, магний, кальций, редкоземельные металлы, барий, олово и железо, отличающийся тем, что, с целью повышения качества сварного шва, получения однородной мелкодисперсной перлитной структуры без отбела, состав дополнительно содержит алкяииний к стронций при следующем соотнсшении компонентов, вес.%: Углерод3,5-4,5

Кремний3,5-4,5

Марганец0,6-1

Хром0,03-0,06

1,5-3,5

Никель

1,5-3,5

Медь

Магний

0,08-0,16

0,02-0,5

Кальций

Редк о 3 емел ь ные

0,01-0,2

металлы 0,001-0,5

Барий 0,01-0,5

Олово 0,01-0,5

Алюминий 0,01-0,2

Стронций ЖелезоОстальное

Железо

Источники информации, принятые во внимание при эксперти.е

1, Авторское свидетельство СССР I 491425, кл. В 23 К 35/30, 1974. 5 - 2. Авторское свидетельство ССС$ по заявке 3220163/25-27, кл. В 23 К 35/fo, 19вО (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| Чугун | 1981 |

|

SU960300A1 |

| Чугун для сварочных прутков | 1987 |

|

SU1638195A1 |

| Состав сварочной проволоки | 1986 |

|

SU1399044A1 |

| Состав сварочной проволоки | 1974 |

|

SU491452A1 |

| Модификатор | 1977 |

|

SU623897A1 |

| Чугун для сварочных электродов | 1986 |

|

SU1752814A1 |

| Состав сварочной проволоки | 1979 |

|

SU804301A1 |

Авторы

Даты

1982-09-30—Публикация

1981-04-08—Подача