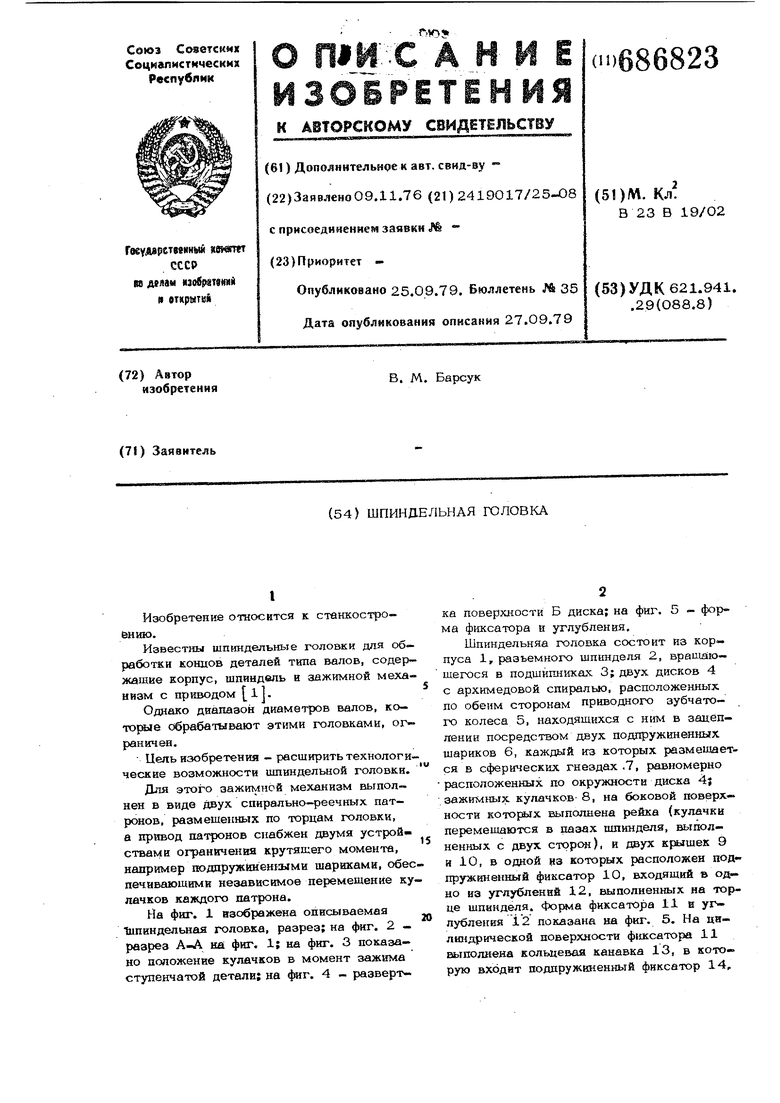

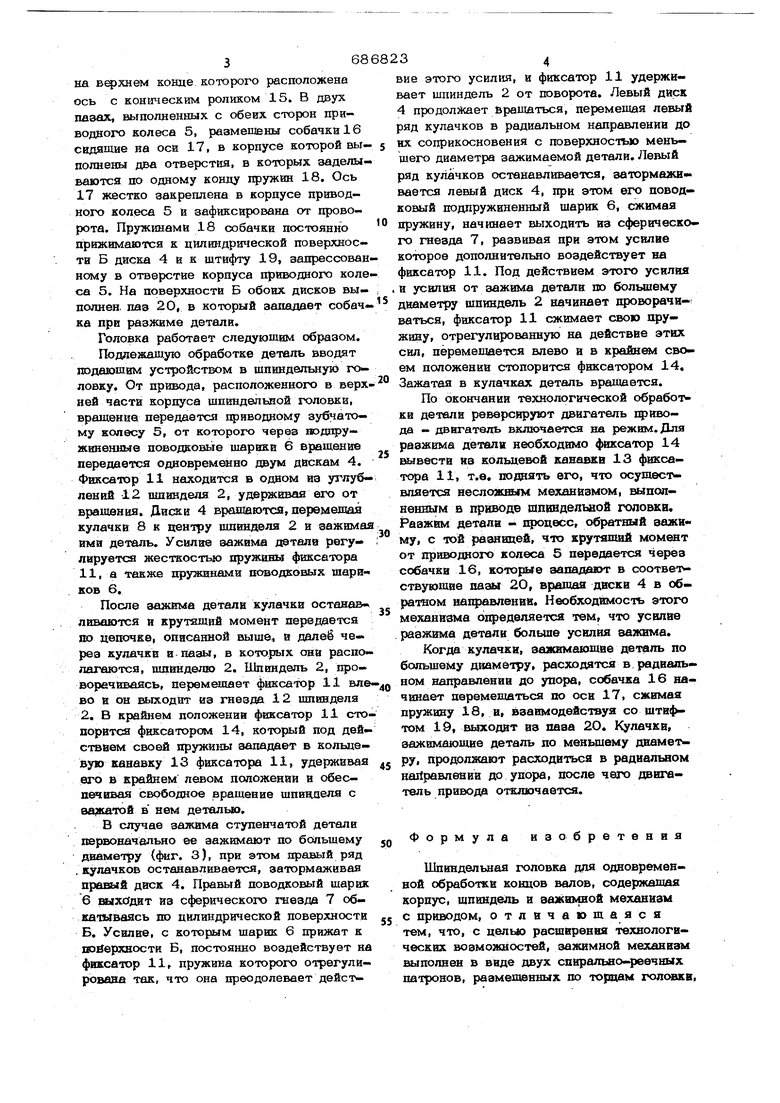

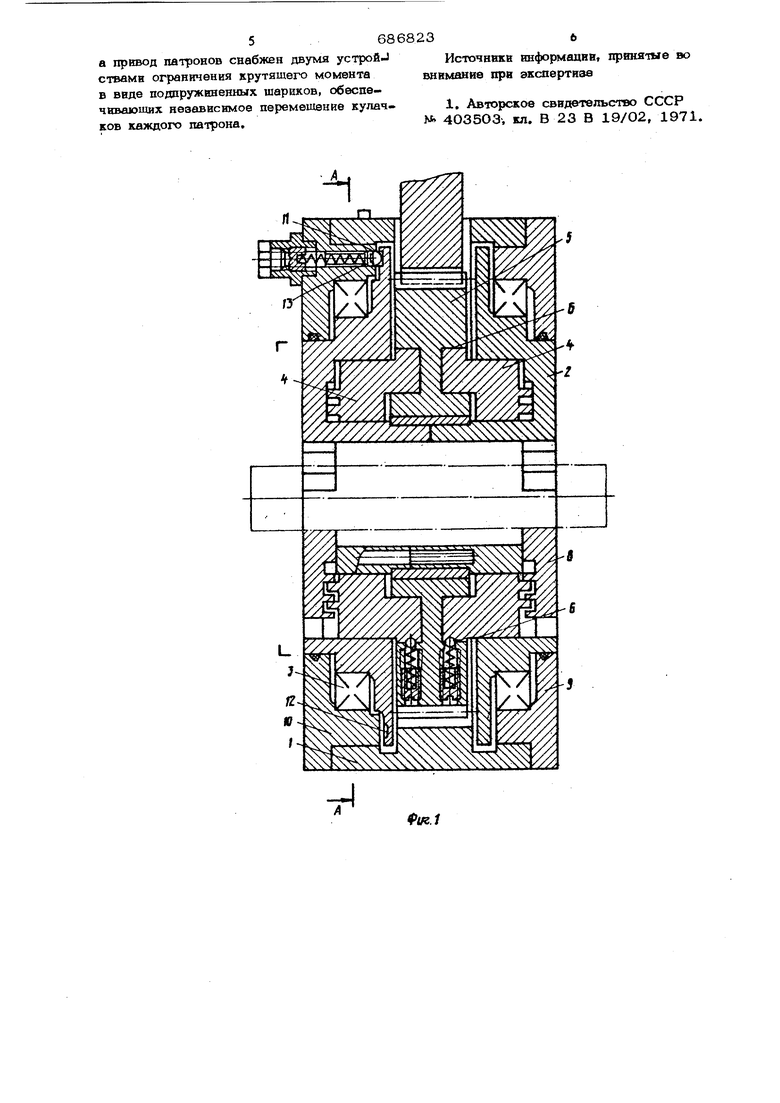

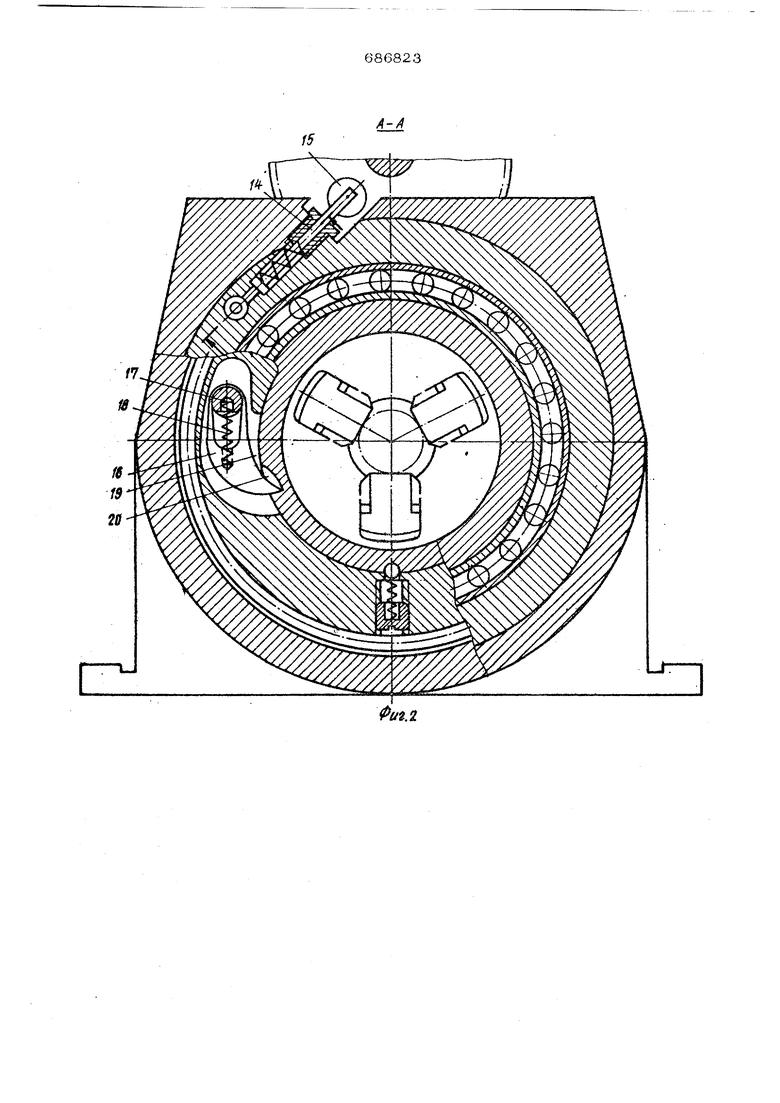

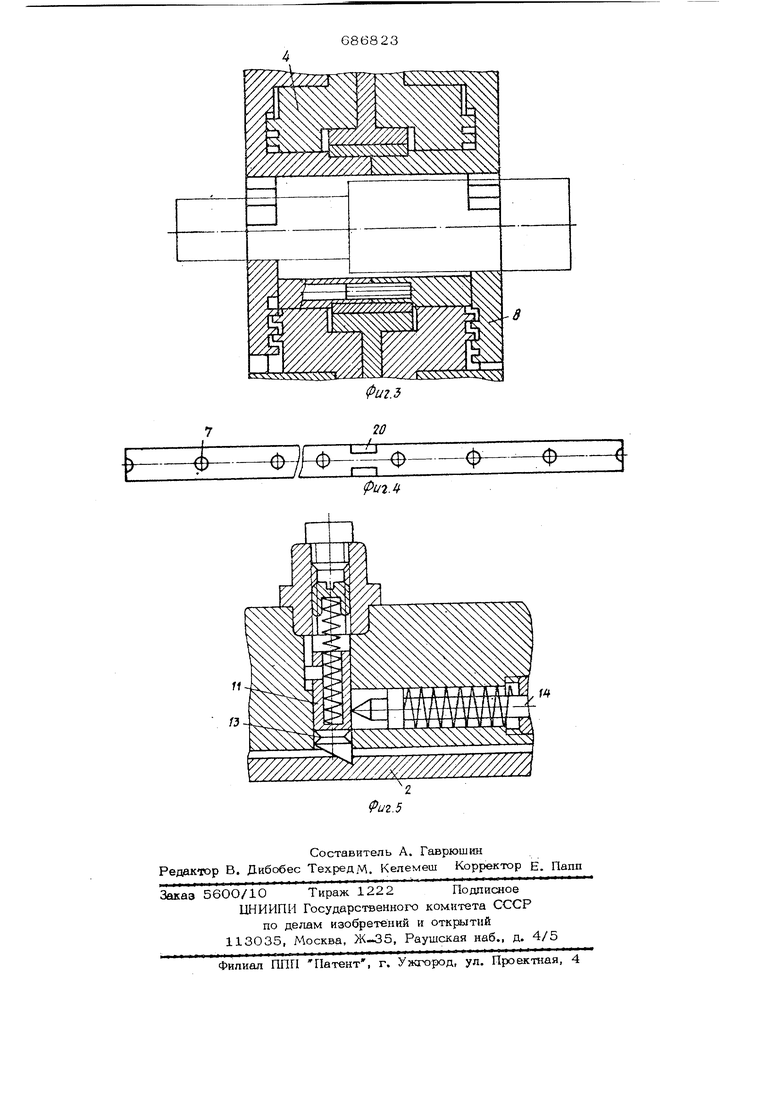

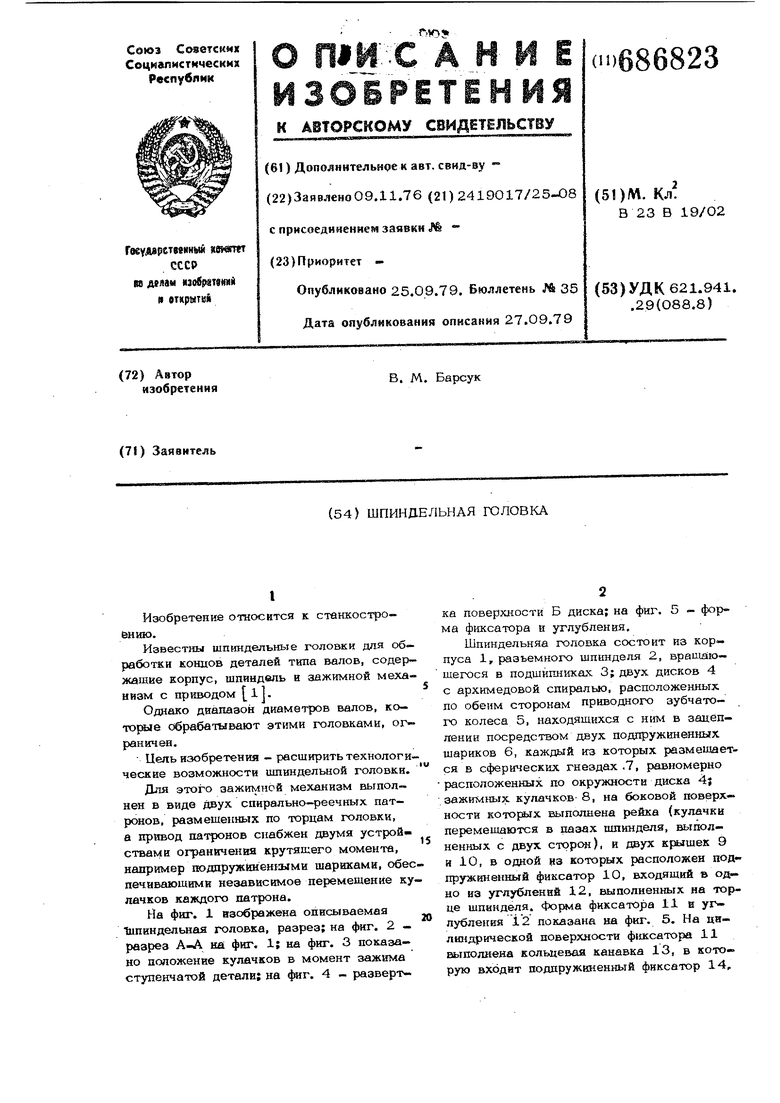

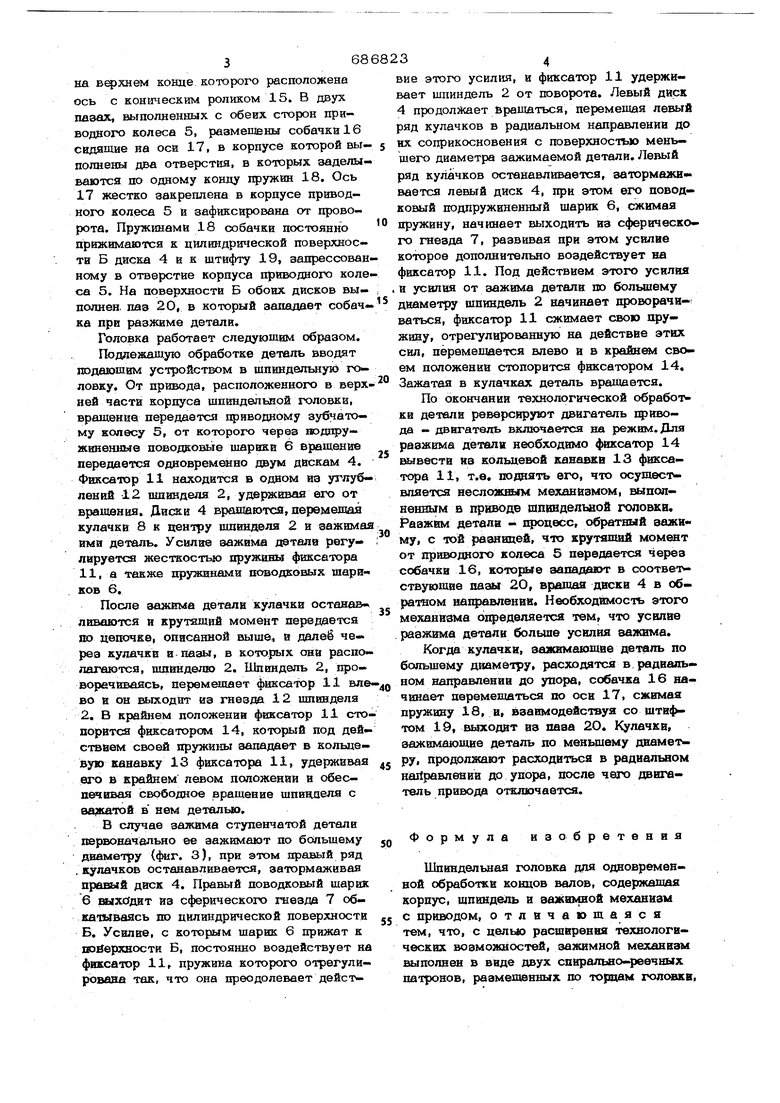

Изобретение относится к станкостроению. Известны шпиндельные головки для обработки концов деталей типа валов, содержащие корпус, шпиндель и зажимной механизм с приводом 1. Однако диапазон диаметров валов, ко- TOfSaie обрабатывают этими головками, ог раничен. Цель изобретения - расширить технологи ческие возможности шпиндельной головки. Для этого зажимной механизм выполнен в виде двух спирально-реечных патронов, размешенных по торцам головки, а привод патронов снабжен двумя устройствами ограничения крутящего момента, например поддружйнениами шариками, обес печивающими независимое перемещение ку лачков каждого патрона. На фиг. 1 взображена описываемая Шпиндельная головка, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 показано положение кулачков в момент зажима ступенчатой детали; на 4иг. 4 - разверт ка поверхности Б диска; на фиг. 5 - форма ф {ксатора н углубления, Шпиндельняа головка состоит из корпуса 1, разъемного шпинделя 2, врашаюшегося в подшипниках 3; двух дисков 4 с архимедовой спиралью, расположенных по обеим сторонам приводного зубчатого колеса 5, находящихся с ншч в зацеплени 1 посредством двух подпружиненных шариков 6, каждый ив которых размешается в сферических гнездах .7, равномерно расположенных по окружности диска 4j зажимных кулачков-8, на боковой поверхности которых выполнена рейка (кулачки перемешаются в пазах шпинделя, выполненных с двух сторон), и даух крышек 9 и 10, в одной КЗ которых расположен подпружиненный фиксатор 10, входящий в одно из углублений 12, выполненных на торце шпинделя. Форма фиксатора 11 и углубления 12 показана на фиг. 5. На цалю1дрической поверхности фиксатора 11 Ыгтполнена кольцевая канавка 13, в которую входит подпружиненный фиксатор 14,. на BqpxHeM конце которого расположена ось с коническим роликом 15, В двух пазах, выполненных с обеих сторон приводного колеса 5, размещены собачки 16 сидящие на оси 17, в корпусе которой вы- полнены два отверстия, в которых заделываются по одному концу пружин 18. Ось 17 жестко закреплена в корпусе приводного колеса 5 и зафиксирована от проворота. Пружинами 18 собачки постоянно прижимаются к цилиндрической поверхности Б диска 4 и к штифту 19, запрессован ному в отверстие корпуса приводного коле са 5. На поверхности Б обоих дисков вы- полнен. паз 2О, в который западает собач- ка при разжиме детали. Головка работает следующим образом. Подлежащую обработке деталь вводят подающим устройством в шпиндельнукэ головку. От привода, расположенного в верх ней части корпуса шпиндельной головки, вращение передается приводному зубчатому колесу 5, от которого черва водгфу жнненные повод|совые щарики 6 вращение передается одновременно двум дискам 4. Фиксатор 11 находится в одном из углублений 12 шпинделя 2, удерживая его от вращения. Диски 4 врашаютса, перемеашя кулачки В к ЗЕ ентру шпинделя 2 и зажимая ими деталь. Усилив зажима деталв регулируется жесткостью пружины фиксатора 11, а также пружинами поводаовых шариков 6. После зажима детали кулачки останав ливаются и крутящий момент передается №3 цепочке, описанной выше и далее через кулачки в пазы, в которых они располагаются, шпинделю 2. Шпиндель 2, про- воречиваясь, перемешает фиксатор 11 вле во и он выходит из гнезда 12 шпинделя 2. В крайнем положении фиксатор 11 сто порится фиксатор лл 14, который под действием своей пружины западает в кольцевую канавку 13 фиксатора 11, удерживая его в крайнем левом положении и обеспечивая свободное 1вращение шпившеля с за катой в нем деталью. В случае зажима ступенчатой детеши первоначально ее зажимают по большему диаметру (фиг. 3), при этом правый ряд .кулачков останавливается, затормаживая правый диск 4. Правый поводковый шарик 6 щдхсгдит из сферического гнезда 7 обкапываясь по цилиндрической поверхности Б. Усилие, с которым шарик 6 прижат к поберхвости Б, постоянно воздействует на фиксатор 11, пружина которого отрегулирована так, что она преодолевает дейст6834 вне этого усилия, и фиксатор 11 удерживает шпиндель 2 от поворота. Левый диск 4 продолжает вращаться, перемещая левый ряд кулачков в радиальном направлении до их соприкосновения с поверхностью меньшего диаметра зажимаемой детали. Левый ряд кулачков останавливается, затормажи вается левый диск 4, при этом его поводковый подпружиненный шарик 6, сжимая пружину, начинает выходить из сферического гнезда 7, развивая при этом усилие которое дополнительно воздействует на фиксатор 11. Под действием этого усилия и усилия от зажима детали по большему диаметру шпиндель 2 начинает проворачиваться, фиксатор 11 сжимает свою пру- ЖЕоау, отрегулированную на действие этих сил, пёремеишется влево и в ктрабави своем положении стопорится фиксатором 14, Зажатая в кулачках деталь вращается. По окончании технологической обработки детали реверсируют двигатель фивода - двигатель включается на режим. Для разжима детали необходимо фиксатор 14 вывести из кольцевой канавка 13 фиксатора 11, т.е. подаять его, что осупюствляется несложшпл механизмом, выпопненвым в приводе шпиндельвой головки. 1Раажвм детали - процесс, обратный зажи му, с той разницей, что крутящий момент от приводного колеса 5 передается через собачки 16, которые западают в соответ ствующие аааы 20 вращая двскв 4 в обратном направление. Необходимость этого механизма определяется тем, что усвлве разжима детали больше усилия зажвма. Когда кулачки, зажимающие деталь по большему дшмё1ру, расходятся в радиаяьном направлении до упора, собачка 16 пачикает перемевшться по оси 17, сжимая пружину 18, и взаимодействуя со 19, выходат вз паза 2О. Кулачки, зажимающие деталь по меньшему диаметру, продолжают расходиться в р1адиальном на11равлвнии до упора, после чего двигатель привода отключается. изобретени р м у л а Шпиндельная головка для одновременной обработки концов валов, содержащая корпус, шпиндель и зажвъшой механизм с приводом, отличающаяся тем, что, с целью расшвренвя технологических возможностей, зажимной механизм шлполван в виде двух спирально-реечных патронов, размешенных по торцам голсжкв.

а прнвод патронов снабжен двумя ycrpoflJ ствамн ограничения крутящего момента в виде подпружиненных шариков, обеспвчнвающих независимое перемещение кулачков каждого патрона.

Источники инфopмaдинt принятые во внимание при экспертизе

1. Авторское свидетепьство СССР JA 403503. кл. В 23 В 19/02, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная головка для одновре-МЕННОй ОбРАбОТКи КОНцОВ ВАлОВ | 1979 |

|

SU831381A1 |

| Самоцентрирующий патрон | 1979 |

|

SU872047A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Самоцентрирующий патрон | 1981 |

|

SU959932A1 |

| Самоцентрирующий электромеханический патрон | 1974 |

|

SU512005A1 |

| Револьверная головка | 1988 |

|

SU1696158A1 |

| Самоцентрирующий патрон | 1985 |

|

SU1282973A1 |

| Устройство для зажима деталей к токарному станку | 1985 |

|

SU1340922A1 |

| Устройство для управления перемещением кулачков токарного патрона | 1987 |

|

SU1424986A1 |

| Автомотический поводковый патрон | 1986 |

|

SU1388197A1 |

2

ftK.1

Фи2.5

Авторы

Даты

1979-09-25—Публикация

1976-11-09—Подача