1

Изобретение относится к черной металлургии, конкретнее к контролю и управлению кислородно-конверторного процесса, и может использоваться в други.х сталеплавильных агрегатах.

Известно устройство в котором измерительным электродом является водоохлаждаемый металлический зонд, вводимый в факел, выход которого через блок измерения электросопротивления соединен с входом вычислительного блока 1. В этом устройстве ход плавки контролируют по величине суммарного электросопротивления объема факела, границами которого являются с одной стороны поверхность зонда, а с другой - поверхность ближайших к нему заземленных токопроводящих частей конвертора, фурмы и газоотводяшего тракта. Вследствие нестационарности факел объема, электросопротивление которого измеряют, также меняется. Таким образом параметр, по которому контролируют плавку, меняется в зависимости от случайных факторов.

Известно, что свойства факела неоднородны по его объему и не все его области

несут в себе информацию в одинаковой мере о ходе процессов, происходящих в ванне. Внутренний объем факела более полно отображает ход плавки, чем его периферийные области, находящиеся под более сильным

влияние.м неконтролируемых внешних факторов (условиями смешения газовой струи с атмосферным воздухом истекающей из горловины).

Поэтому в таком устройстве контроль ведется по параметру, слабо связанному с ходом плавки, что является его недостатком. Кроме того, в условиях цеха, оснащенного мощным электрооборудованием в измерительной цепи электрод - «земля, возникают значительные наводки, еще больще

снижающие достоверность информации о ходе процесса.

Цель изобретения - получение более достоверной информации о ходе процесса плавки путем измерения локального удельного электросопротивления в ядре факела. Это достигается тем, что в устройство для контроля процесса выплавки стали, содержащее измерительный электрод, соединенный с блоком для измерения электросопротивления, выход которого соединен со входом вычислительного устройства, дополнительно содержит второй измерительный электрод, соединенный с блоком измерения электросопротивления, причем оба электрода введены в ядро факела.

Исследованиями установлено, что наиболее ценную информацию о ходе процесса несет в себе ядро факела, оно с максимальной достоверностью отображает ход плавки. Действительно, так как числа Рейнольдса струи конверторного газа, выходящего из горловины, равно порядка 30000, то факел является турбулентной струей, для которой характерно наличие невозмущенного ядра, которое ограничено кольцевым слоем смещения образующихся вокруг него. Этот слой смещения имеет приблизительно прямолинейные границы и их пересечение с осью струи соответствует концу начального участка, определяемому длиной невозмущенного ядра. В этом ядре сохраняются те значения параметров струи, которые она имеет на срезе сопла (горловины конвертора).

На фиг. 1 приведена блок-схема устройства; на фиг. 2 - зависимость электросопротивления от времени продувки; на фиг. 3 - схема начального участка струи конверторного газа.

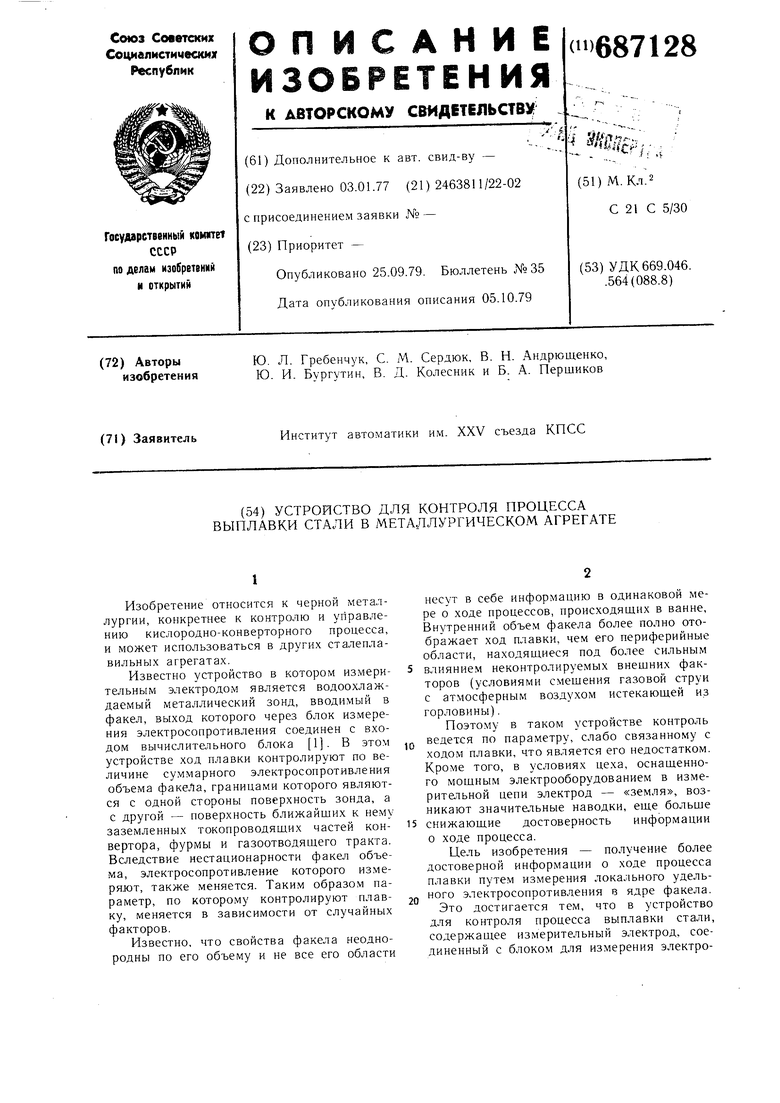

Штрих-пунктирной линией обозначена вертикальная ось струи (см. фиг. 3) - ширина зоны смещения, которая монотонно растет с увеличением X.

Ось О-Х продолжает вертикально вверх кромку сопла (горловины), а ось О-У направлена к центру струи.

Итак, начальный участок конверторной струи отходящего газа состоит из невозмущенного ядра, имеющего форму конуса с основанием, совпадающим с сечением горловины, и слоя смещения, в котором горит окись углерода, смешивающаяся с атмосферным воздухом. Высота ядра дальнебойность струи L) может быть получена по точке пересечения А внутренней границы зоны смещения с осью струи.

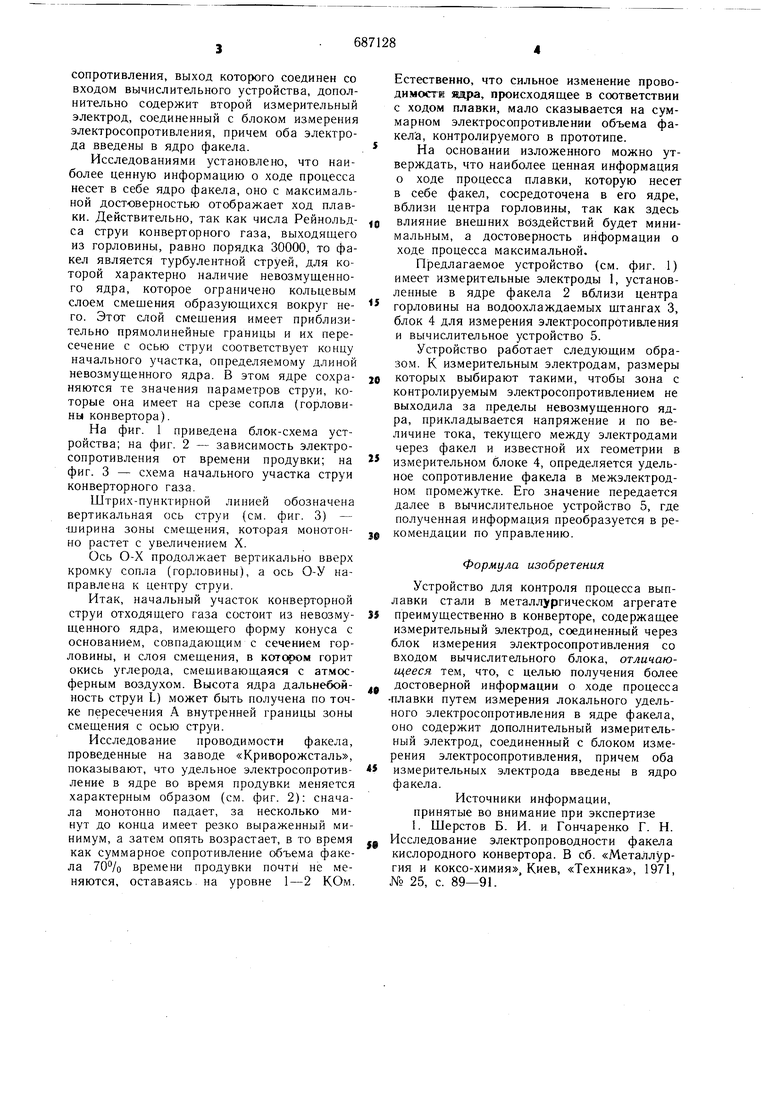

Исследование проводимости факела, проведенные на заводе «Криворожсталь, показывают, что удельное электросопротивление в ядре во время продувки меняется характерным образом (см. фиг. 2): сначала монотонно падает, за несколько минут до конца имеет резко выраженный минимум, а затем опять возрастает, в то время как суммарное сопротивление объема факела 70% времени продувки почти не меняются, оставаясь на уровне 1-2 КОм

Естественно, что сильное изменение проводимости яяра, происходящее в соответствии с ходом плавки, мало сказывается на суммарном электросопротивлении объема факела, контролируемого в прототипе.

На основании изложенного можно утверждать, что наиболее ценная информация о ходе процесса плавки, которую несет в себе факел, сосредоточена в его ядре, вблизи центра горловины, так как здесь влияние внещних воздействий будет минимальным, а достоверность информации о ходе процесса максимальной.

Предлагаемое устройство (см. фиг. 1) имеет измерительные электроды 1, установленные в ядре факела 2 вблизи центра горловины на водоохлаждаемых штангах 3, блок 4 для измерения электросопротивления и вычислительное устройство 5.

Устройство работает следующим образом. К измерительным электродам, размеры которых выбирают такими, чтобы зона с контролируемым электросопротивлением не выходила за пределы невозмущенного ядра, прикладывается напряжение и по величине тока, текущего между электродами через факел и известной их геометрии в измерительном блоке 4, определяется удельное сопротивление факела в межэлектродном промежутке. Его значение передается далее в вычислительное устройство 5, где полученная информация преобразуется в рекомендации по управлению.

Формула изобретения

Устройство для контроля процесса выплавки стали в металлургическом агрегате преимущественно в конверторе, содержащее измерительный электрод, соединенный через блок измерения электросопротивления со входом вычислительного блока, отличающееся тем, что, с целью получения более достоверной информации о ходе процесса плавки путем измерения локального удельного электросопротивления в ядре факела, оно содержит дополнительный измерительный электрод, соединенный с блоком измерения электросопротивления, причем оба измерительных электрода введены в ядро факела.

Источники информации, принятые во внимание при экспертизе 1. Шерстов Б. И. и Гончаренко Г. Н. Исследование электропроводности факела кислородного конвертора. В сб. «Металлургия и коксо-химия Киев, «Техника, 1971, № 25, с. 89-91.

Выдача реканеидаиий по ynpainHuio

KmSepmop

9uit 1дя

5. V11 га tmm

to tz Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования кислородно- КОНВЕРТОРНОгО пРОцЕССА | 1979 |

|

SU817065A1 |

| Устройство измерения уровня ванны в кислородном конверторе | 1976 |

|

SU622849A1 |

| Способ автоматического управления отводом конверторных газов без дожигания | 1979 |

|

SU872565A1 |

| Способ управления кислородно-конверторным процессом | 1976 |

|

SU711108A1 |

| Способ контроля скорости обезуглероживания в ванне металлургического агрегата | 1978 |

|

SU775139A1 |

| Устройство для контроля параметров конверторного процесса | 1983 |

|

SU1082832A1 |

| Устройство управления конверторной плавкой | 1976 |

|

SU654687A1 |

| Устройство для контроля уровня расплава в конверторе | 1984 |

|

SU1295753A1 |

| Способ контроля шлакового режимаКиСлОРОдНО-КОНВЕРТЕРНОй плАВКии уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU817064A1 |

| Способ контроля уровня ванны в конверторе | 1984 |

|

SU1186648A1 |

Авторы

Даты

1979-09-25—Публикация

1977-01-03—Подача