Изобретение относится к области горной промышленности и может быть использовано при подземной разработке месторождений полезных ископаемых с закладкой выработанного пространства. Известен состав закладочной смеси, содержащий хвосты обогащения до 60%, портландцемент до 13%, пустую породу до 25% и побочный продукт цинкового производства I. Недостатком такого состава является большой расход нортландцемента, что повышает стоимость смеси. Известен состав закладочной смеси 2, содержащий следующие компоненты, %: Хвосты обогащения59,0 Зола-унос14,4 Портландцемент3,6 Вода23 Недостатком указанного состава является низкая Прочность закладочного массива, которая после 28 дней не превыщает 10 кг/см (при сжатии образцов). Целью изобретения является увеличение прочности закладочного массива. Это достигается тем, что композиция в качестве хвостов обогащения содержит флотационные хвосты обогащения бериллиевого производства и дополнительно - цементную пыль электрофильтров при еледующем содерл анни компонентов, вес. %: Флотационые хвосты обогащения бериллиевого .производства41 -43Зола-унос10-15 Портландцемент1,5-2,0 Цементная пыль электрофильтров12-18 ВодаОстальное Готовая смесь указанного состава обладает достаточной подвижностью, чтобы транспортировать ее по трубам. Вяжущие свойства при тверденни смеси в ранние сроки обусловлены гидратами, образующимися при совместной гидратации цементной пыл) электрофильтров, «еоплавленных частиц золы-уноса и тонко измельченных хвостов обогащения бериллиевого производства. Хвосты обогащения бериллиевого производства отличаются от других хвостов обогащения наличием в среднем 16% . Высокое содержа)ие этого окисла в сочетании с остаточным бериллием способствует образованию ал)ОМИ-« натной фазы в процессе гидратации, наличие которой в свою очередь характеризует вяжущие вещества как быстросхватывающие.

Цементная пыль электрофильтров вращающихся печей обжйга клиикера в сравнении с пылью иного способа пылеулавливания, например из циклонов и осадительН-ых камер, обеспечивает «анболее высокую прочность образцов твердеюпсй закладк. Это объясняется тем, что электрофильтры улавливают наиболее мелкие активные частицы.

Наличие 1,,0% портландцемента необходимо лишь для компенсации окислов, участвующих в гидратации при вариации химических свойств цементной пылл и золы-уноса.

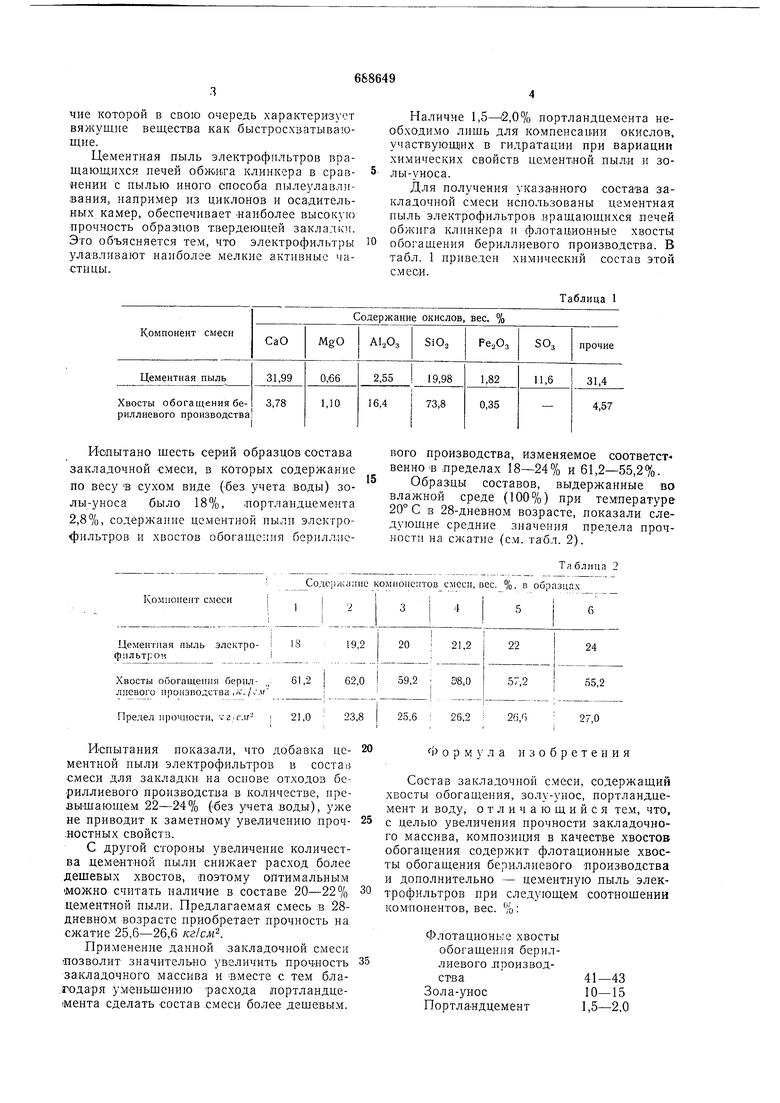

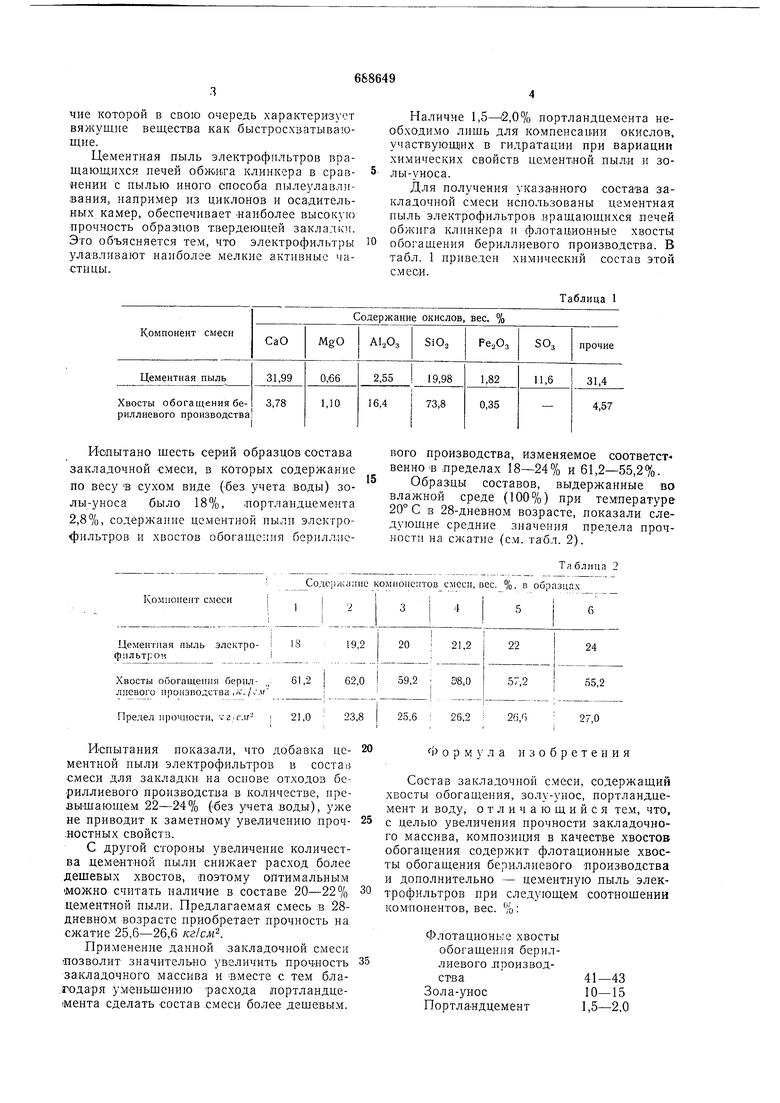

Для получения указанного состава закладочной смеси использованы цементная пыль электрофильтров .вращающихся печей обжига клинкера и флотационные хвосты обогащения бериллиевого производства. В табл. 1 приведен химический состав этой смеси.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав закладочной смеси | 1981 |

|

SU968484A1 |

| Закладочная смесь | 1988 |

|

SU1645565A1 |

| Состав закладочной смеси | 1989 |

|

SU1654602A1 |

| Состав закладочной смеси | 1982 |

|

SU1027415A1 |

| Состав закладочной смеси | 1987 |

|

SU1470982A1 |

| Закладочная строительная смесь | 1980 |

|

SU1017692A1 |

| Закладочный раствор | 1989 |

|

SU1693267A1 |

| Закладочная смесь | 1990 |

|

SU1744273A1 |

| Состав закладочной смеси | 1981 |

|

SU976110A1 |

| Состав закладочной смеси | 1980 |

|

SU972150A1 |

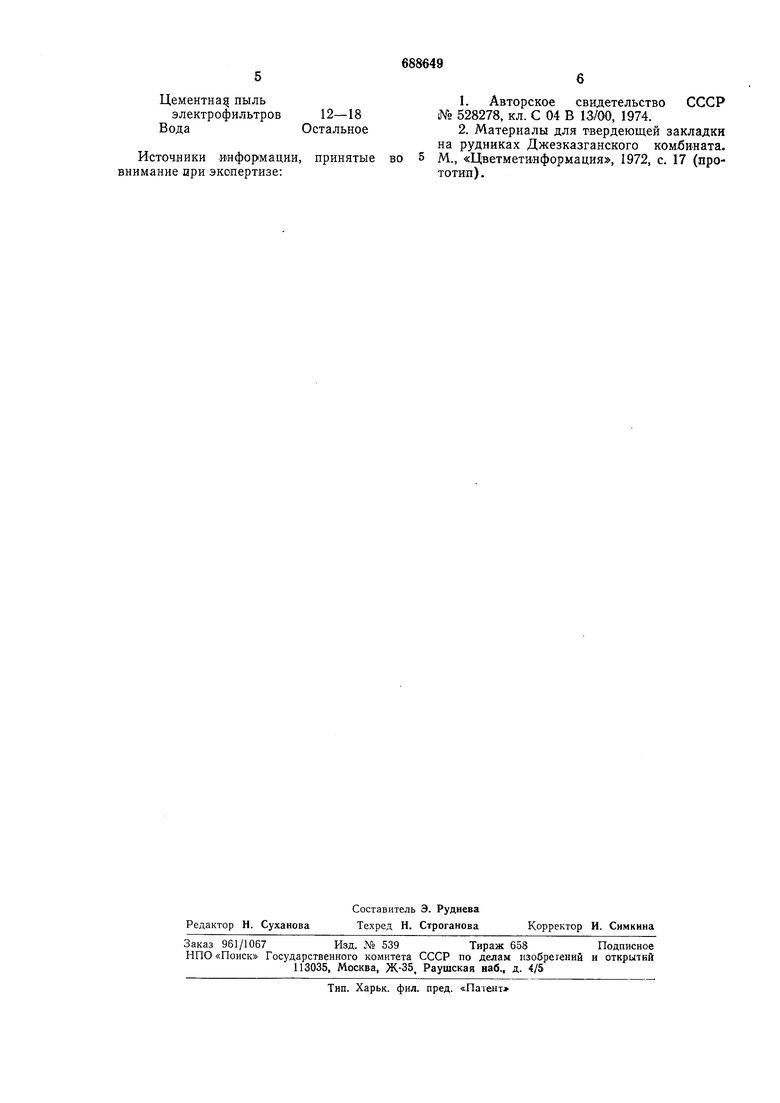

Испытано щесть серИЙ образцов состава закладочной Смеси, в которых содержание по весу В сухом виде (без учета .воды) золы-уноса было 18%, (портландцемента 2,8%, содержание цементной пыли электрофильтров н хвостОВ обогащения берилл.исСоле; ж;11 11е компонентов смеси, вес.

Компонент смеси

Цементная пыль электрофильтр о к

Хвосты обогащения бернл- „ лиевого нроизподства ,-v./V.w

Предел нрочиости, - г слг

Испытания показали, что добавка цементной пыли электрофильтров в cocTaij смеси для закладки на основе отходов бериллиевого производства в количестве, превышающем 22-24% (без учета воды), уже не приводит к заметному увеличению проч.ностных свойств.

С другой стороны увели чение количества цементной пыли снижает расход более дешевых хвостов, поэтому оптимальным МОЖНО считать наличие в составе 20-22% .цементной пыли. Предлагаемая смесь в 28дневном возрасте приобретает прочность на сжатие 25,6-26,6 кг/см.

Применение данной закладочной смеси ПОЗВОЛИТ значительно увеличить прочность закладочного массива и -вместе с тем бла.годаря уменьшению расхода портландцемента сделать состав смеси более дещевым.

вого производства, изменяемое соответственно в пределах 18-24% и 61,2-55,2%. Образцы составов, выдержанные во влажной среде (100%) при температуре 20° С в 28-дневном возрасте, показали следующие средние значения предела прочности на сжатие (см. табл. 2).

Тл бллца 2 , в оиразца.х

20

59,2

25,6

Формула изобретения

Состав закладочной смеси, содержащий хвосты обогащения, золу-унос, портландцемент и воду, отличающийся тем, что, с целью увеличения прочности закладочного массива, ко.мпозиция в качест1ве хвостов обогащения содержит флотацио.ННые хвосты обогащения бериллиевого производства и дополнительно - цементную пыль электрофильтров при следующем соотношении компонентов, вес. %:

Флотационые хвосты обогащения бериллиевого .производства41-43Зола-унос10-15 Портла«дцемент1,5-2,0 5 Цементная пыль электрофильтров12-18 ВодаОстальное Источйики информации, принятые внимание нри экспертизе: 68S649 б 1. Авторское свидетельство СССР № 528278, кл. С 04 В 13/00, 1974. 2. Материалы для твердеющей закладки на рудниках Джезказганского комбината, во 5 М., «Цветметинформация, 1972, с. 17 (прототип).

Авторы

Даты

1979-09-30—Публикация

1978-05-16—Подача