того композиционного материала-трех видов: стеклопластиката марки АГ-4С, углепластика марки КМУ-1 и боропластика марки КМБ-1 следующим образом: на барабан наматывают предварительно пропитанный связующий волокнистый наполнитель (стеклонить, жгут из углеродных волокон или волокно) „ Затем полученный шпон разрезают вдоль образующей барабана, комплектуют пакет ; из четырех слоев с одинаковым направлением волокон и отверждают его в пресс-Форме при соответствующих режимах прессования. Из полученной заготовки вырезают полуфабрикат размером 10x200 и подвергают растяжению с усилием до 85% несущей способности накладки соответствующего материала.

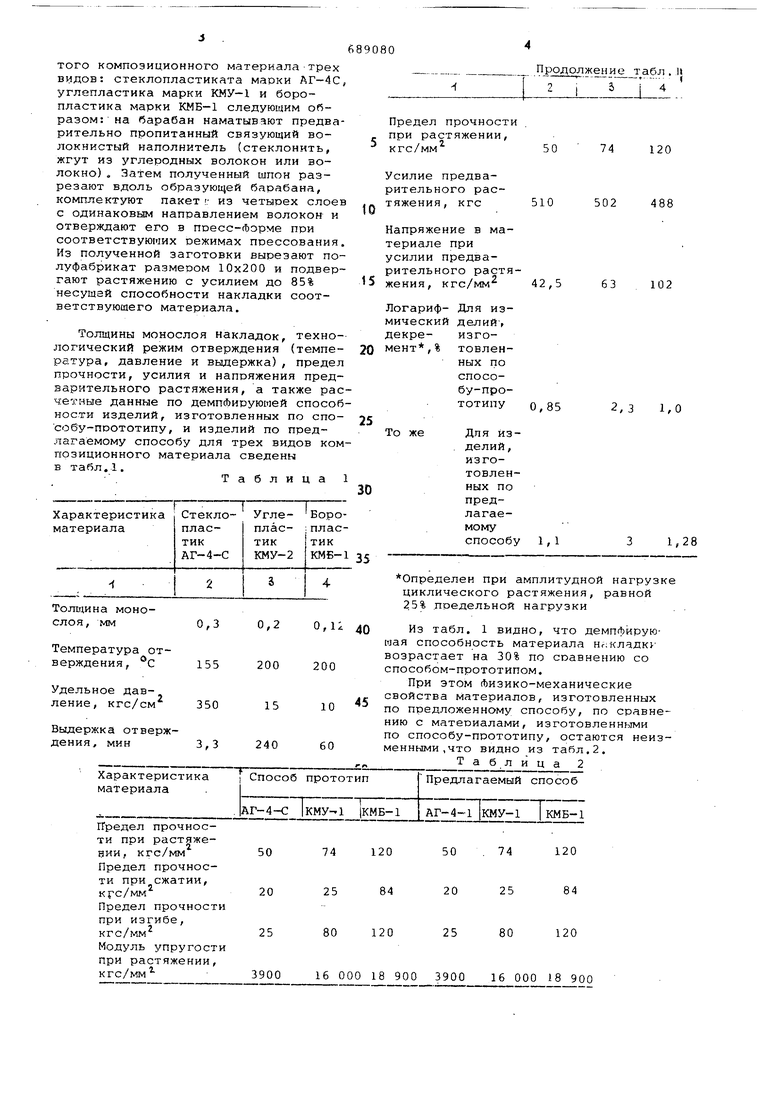

Толшины монослоя накладок, технологический режим отверждения (температура, давление и выдержка), предел прочности, усилия и напряжения предварительного растяжения, а также расчетные данные по демпФируюией способности изделий, изготовленных по способу-прототипу, и изделий по предлагаемому способу для трех видов композиционного материала сведены

в табл,1.

Таблица

Продолжение табл.И

74 120 50

502 488 510 42,5

63 102

2,3 1,0

0,85

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления элементов конструкций из ориентированных волокнистых композиционных материалов | 1979 |

|

SU876469A2 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ИНТЕГРИРОВАННЫМ ВИБРОПОГЛОЩАЮЩИМ СЛОЕМ | 2018 |

|

RU2687938C1 |

| Титанополимерный слоистый материал и изделие, выполненное из него | 2023 |

|

RU2812315C1 |

| Способ испытания полимерных композиционных материалов на сопротивление повреждению при ударном воздействии | 2020 |

|

RU2730055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2271928C1 |

| СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2182605C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2005 |

|

RU2293658C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 1991 |

|

RU2009014C1 |

Толщина монослоя, мм 0,3 0,2 Температура отверждения, € 155 200 Удельное Давление, кгс/см 350 15 Выдержка отверждения, мин 3,3 240

Характеристика

Способ прототип Предел прочности при растяжейии, кгс/мм 50 Предел прочности при сжатии, кгс/мм20 Предел прочности при изгибе, кгс/мм 25 Модуль упругости при растяжении, кгс/мм 3900 16 000 18 90

Предлагаемый способ Определен при амплитудной нагрузке циклического растяжения, равной 25% .предельной нагрузки Из табл, 1 видно, что демпфируюгаая способность материала Нг:кладк1 возрастает на 30% по сравнению со способом-прототипом. При этом Физико-механические свойства Материалов, изготовленных по предложенному способу, по сравнению с материалами, изготовленными по способу-прототипу, остаются неизменными , что видно из табл.2. Таблица 2 900 16 000 18 900

Пои использовании предлагаемого способа изготовления элементов конструкций из ориентированных волокнистых композиционных материалов обеспечиваются по сравнению с сушествуюшим способом изготовления следующие преимущества:

- повышение демпфирующей способности элементов конструкций, что позволяет уменьшить амплитуды их вынужденных колебаний; это имеет особое значение в резонансных областях,где явление рассеяния энергии обеспечивает ограниченность амплитуд колебаний;

- получение различной демпфирующе способности элементов конструкций, что обеспечивает возможность проектирования демпфирующих свойств изделий согласно условиям эксплуатации.

Увеличение демпфирующей способности элемента конструкции в приведенном примере на 30% снижает амплитуды вынужденных колебаний и соответственно уровень максимальных действующих напряжений в нем в наиболее опасных резонансных областях также на 30%. Анализ известных экспериментальных кривых усталостной прочности, в том числе и для композиционных материалов, показывает, что уменьшение уровня действующих напряжений Вэлементах конструкций только на 5-10% на базе до 10 циклов увеличивает их долговечность в 1,5-2 раза. Увеличение же ресурса позволит получить соответствую1дую

прибыль от эксплуатации изделия в зависимости от его класса и, следовательно, повысить эффективность использования в этих изделиях современных ориентированных волокнистых композиционных материалов.

Формула изобретения

Способ изготовления элементов

0 конструкций из ориентированных волокнистых композиционных материалов, включающий пропитку армирующего волокна термореактивными смолами с последующим их отверждением, отли5чающийся тем, что, с целью повышения демпфирующей способности и получения различных ее уровней, отвержденный композиционный материал подвергают растяжению с усилиями в диапазоне, ограниченном величинами

0 эксплуатационных нагрузок, действующих на элемент конструкции, и несущей способности композиционного материала.

Источники информации,

$ принятые во внимание при экспертизе

М., Машиностроение, 1971, с. 137.

И., Машиностроение, 1971, с. 138 (прототип).

Авторы

Даты

1980-03-05—Публикация

1978-07-07—Подача