(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

ИЗ ОРИЕНТИРОВАННЫХ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ Изобретение относится к машиностро ению и может быть использовано при изготовлении элементов конструкций из ориентированных волокнистых композици онных материалов летательных аппаратов,, судов, автомобилей, а также в строительстве. По основному авт. св. № 689080 известен способ изготовления элементов конструкций из ориентированных волокнистых композиционных материалов, вкл чающий пропитку армирующих волокон термореактивными смолами (получение препрегов) с последующим отверзкдением последних. Причем после операции отверждения композиционный материал под вергают растяжению.с усилиями в диапазоне, ограниченном величинами эксплуатационных нагрузок, действукхцих на элемент конструкции, и несущей спо собностью композиционного материала to . Уровень демпфирующей способности элементов конструкций, изготовленных МАТЕРИАЛОВ по известному способу, ограничен количеством разорвавшихся при операции растяжения волокон в результате так называемого прогрессирующего разрушения. Это количество соответствует количеству дефектов, получающихся при производстве волокон и случайным образом распределенных по их длине. Данное обстоятельство не позволяет получить заданную демпфирующую способность, а также ее потребные переменные значения в пределах собственного объема изготавливаемого элемента конструкции. Це;1;ь изобретения - повышение демпфирующей способности элементов конструкции и получение различных ее уровней в заданных областях изделия. Поставленная цель достигается введением в способ элементов конструкций из ориентированных волокнистых композиционных материалов, включанщий пропитку армирующего волокна термореак тивными смолами, отверждение компози38ционного материала и растяжение его с усилиями в диапазоне, ограниченном величинами эксплуатационных нагрузок действующих на элемент конструкции, и несущей способностью композиционного материала, дополнительной операции, заключающейся в том, что перед операцией отверждения связующего в препрёгах создают концентраторы напряжений с величиной шага расположения концентраторов вдоль направления волокон, ограниченной размерами диаметра армирующих волокон и длиной элемента конструкции. При этом концентраторы напряжений создают ввиде проколов монослоев препрегов. с разрушением армирующих волокон с длиной линий прокола, ограниченной габаритами монослоя или в виде локальных утонений, поперечных рисок и микротрещин на армируклцих волокнах. Вьшолнение такой операции с учетом последующего растяжения отвержденного композиционного материала позволяет получить столько очагов рассеяния энергии в виде концов разорвавшихсяв местах дефектов волокон, сколько предусмотрено программой. Задавая определенные законы изменения шага дефектов по длине волокон с учетом их ме.сторасположения в поперечном сечении элемента конструкции, можно получать различные запланированные уровни демпфирующей способности как для дета ли в целом, так и для различных ее областей. Технология способа состоит в следующем. Получают препрег путем намотки на барабан в один слой предварительно пропитанных смолой двух стеклонитей с последукяцей частичной ПОДСУШКОЙ в течение 10 мин при и разрезкой вдоль образующей барабана. Затем на монтажный столик, выстланный одним слоем плотной бумаги, помещают монослрй однонаправленного препрега с раз мерами 250x50 (направление волокон вдоль большего -размера). Монослой покрывают трафаретом из плотной бумаги с разметкой линий прокалывания, которые ориентируют перпендикулярно напра лению волокон в препреге. Расстояния между линиями проколов вдоль направле ния волокон представляют собой шаги проколов и соответственно длины получаадихся в результате прокалывания дискретных пучков волокон. Длина лиНИИ проколов и расстояние между их рядами,расположенными вдоль направления волокон, составляет в данном случае соответственно- 0,85 мм ,15 мм. Режущая часть прокапывающего инструмента представляет собой заостренную стальную пласт.ину с длиной линии заострения, равной длине линии прокалывания,. . Прокалывание препрега насквозь осуществляют путем легкого нажима рукой. Сквозное прокалывание гарантировалось, наличием отпечатка линии заострениярежущего инструмента на листе бумаги, находящимся под монослоем препрега. 17 монослоев препрега, прошедшие такую операцию, формируют в пакет со сдвигом проколов в каждом монослое относительно друг друга с целью наименьшего ослабления поперечного сечения и помещают в пресс-форму. Формирование осуществляют при давлении 10 кг/ /СМ- и температуре в течение 8 ч. тл «а гтгтл п 1 П Из этой заготовки вырезают два образца с размерами в плане 245 х 20 длинная сторона - вдоль направления волокон) . . По указанной технологии изготавливают две группы образцов: 1) на основе эпоксициануратного связующего (ЭЦТ-1) и высокомодульных полимерных волокон (ВМП) диаметром 10 мкм и. 2) на основе эпоксифенольного связующего 5-2Т1-Б и высокомодульных стеклянных волокон (ВМС) диаметром 20 мкм. Первая группа содержит четьфе типа образцов с постоянным шагом проколов в каждом типе равном соответственно 2, 5, 10 и 25 мм, один тип с переменной длиной волокон, изменяющейся от 2 до 8 мм а также образец без проколов. Вторая-группа содержит образец с постоянной длиной волокон равной 10 мм,и образец без проколов .- . Демпфирующие свойства оценивают величинами логарифмических декрементов |свободных затухакяцих колебаний образцов в условиях чистого изгиба. Предварительное растяжение осуществляется на испытательной машине с усилием до 50% от разрушающей нагрузки для каждого образца. Для образца с длиной волокна равной 2 мм декремент определяется также после повторного предварительного растяжения с усилием до 80% от несущей способности. Результаты испытаний представлены .в табл. Г.

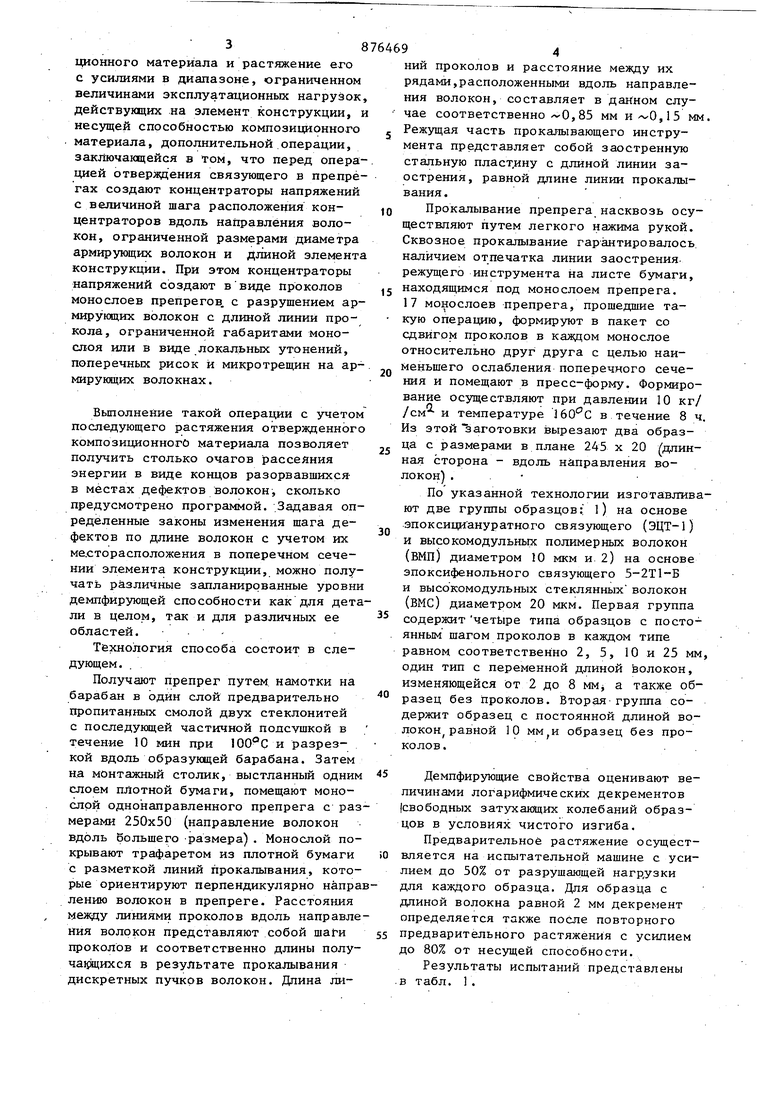

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗЬБЫ В НЕОТВЕРЖДЕННОМ КОМПОЗИЦИОННО-ВОЛОКНИСТОМ МАТЕРИАЛЕ | 2018 |

|

RU2680513C1 |

| Способ изготовления элементов конструкций из ориентированных волокнистых композиционных материалов | 1978 |

|

SU689080A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| ГИБРИДНАЯ ВУАЛЬ В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО СЛОЯ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2016 |

|

RU2713325C2 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ИНТЕГРИРОВАННЫМ ВИБРОПОГЛОЩАЮЩИМ СЛОЕМ | 2018 |

|

RU2687938C1 |

| ХОККЕЙНАЯ КЛЮШКА СО СМЕННЫМ КРЮКОМ, ВЫПОЛНЕННАЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, И СМЕННЫЙ КРЮК ДЛЯ НЕЁ | 2023 |

|

RU2814675C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2238850C1 |

| Способ ультразвуковой консолидации композиционных изделий | 2023 |

|

RU2819289C1 |

| СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560419C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕУПРУГОЙ СОСТАВЛЯЮЩЕЙ ПРИ СЖАТИИ НЕОТВЕРЖДЕННОГО КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА | 2011 |

|

RU2452951C1 |

11-я группа 251,2

2101,62

352,68

42-82,42

52 3,6/6,25 227,3/468,2

62-я группа 10 1,54 40 Приведенные в таблице декременты соответствуют относительной деформаций в крайних точках сечения образцо равной 1610 за исключением декре мента , для образца с длиной волркна равной 2 мм после повторного предварительного растяжения, для которого приведенный в знаменателе декремент соответствует относительной деформации равной 8-10. Экспериментальные данные- показывают, что предпагаемый способ позволяет повысить демпфирующую способность изделий при предварительном ра тяжении, не превышающем 50% несущей способности материала, тогда как по известному способу увеличение демпфирующей способности происходит при предварительном нагружении вьше 50% разрушающей нагрузки вследствие того, что только начиная с нагрузки, равной примерно .половине несущей спо собности материала образуются случай ные разрывы отдельных волокон, имеющ статистическую природу прочности. Эт имеет важное практическое значение, особенно в том случае, когда материа подвергается предварительному растяж нию непосредственно в изготовленной конструкций, высокое предварительное нагружение которой может вызвать пла тические деформации в металлических частях.

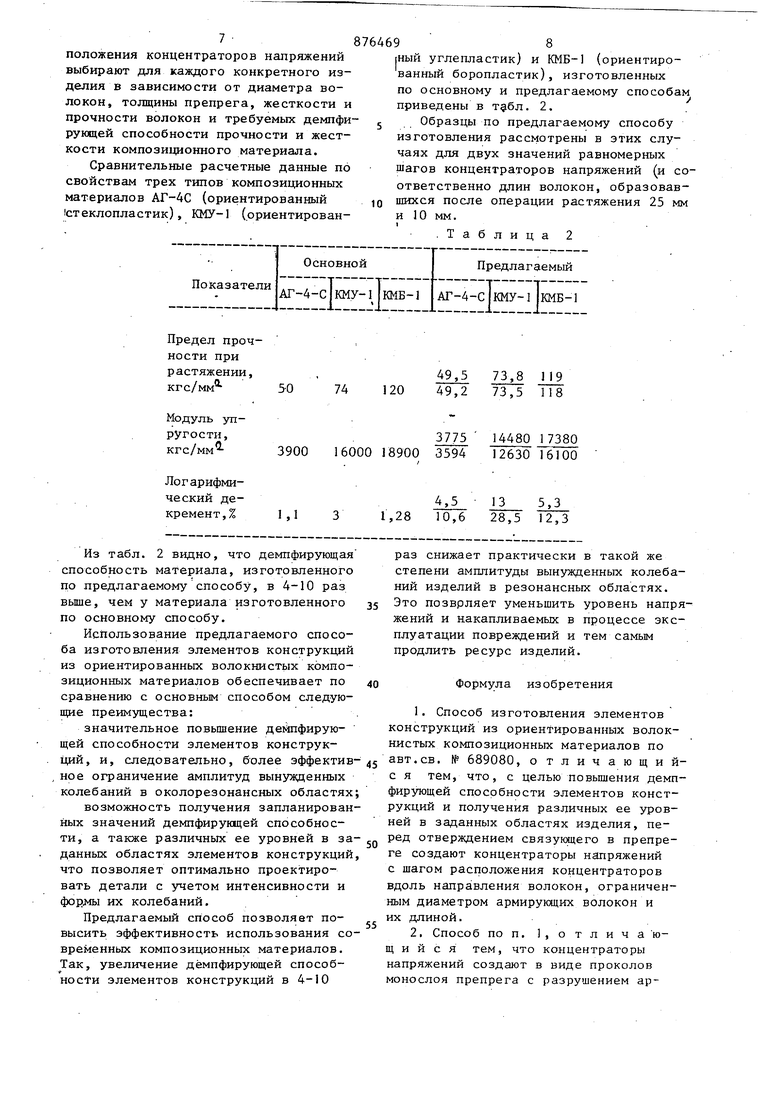

47,.2

143,6

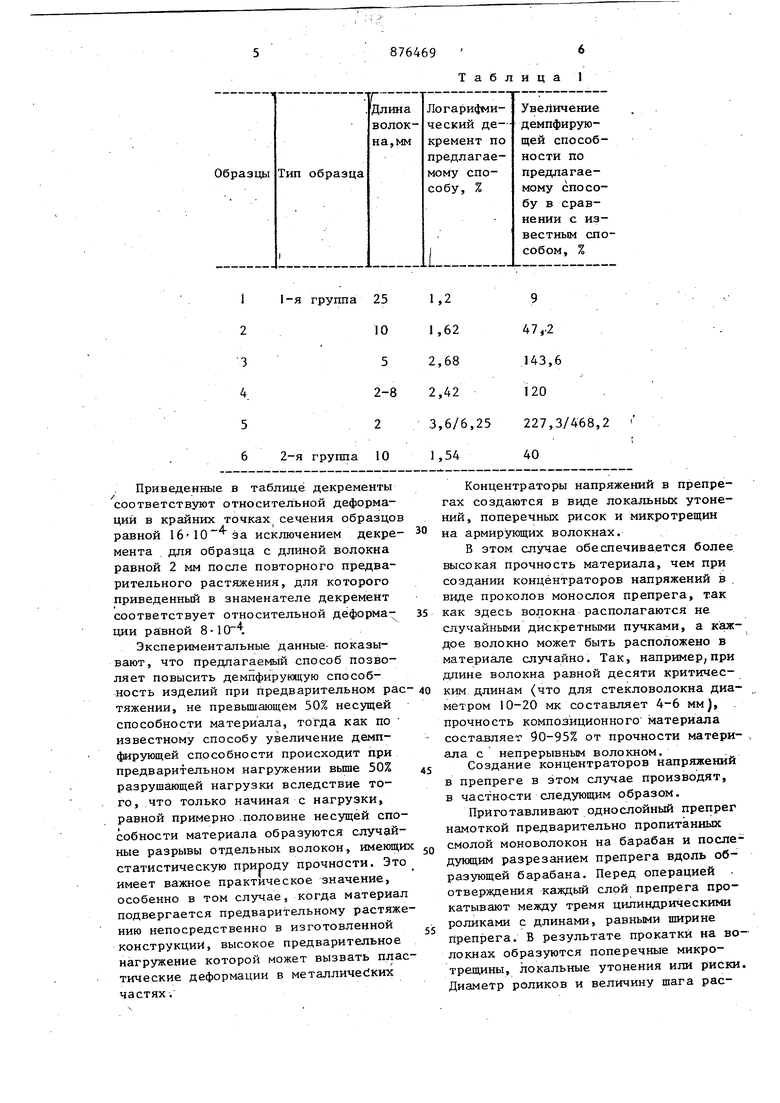

120 Концентраторы напряжений в препрегах создаются в виде локальных утонений, поперечных рисок и микротрещин на армирующих волокнах. В этом случае обеспечивается более высокая прочность материала, чем при создании концентраторов напряжений в виде проколов монослоя препрега, так как здесь волокна располагаются не случайными дискретными пучками, а каждое волокно может быть расположено в материале случайно. Так, например, при длине волокна равной десяти критическим длинам (что для стекловолокна диаметром 10-20 мк составляет 4-6 мм, прочность композиционного материала составляет 90-95% от прочности материала с непрерывным волокном. Создание концентраторов напряжений в препреге в этом случае производят, в частности следующим образом. Приготавливают однослойный препрег намоткой предварительно пропитанных смолой моноволокон на барабан и последующим разрезанием препрега вдоль образующей барабана. Перед операцией отверждения каждый слой препрега прокатывают между тремя цилиндрическими роликами с длинами, равными щирине Препрега. В результате прокатки на волокнах образуются поперечные микротрещины, локальные утонения или риски. Диаметр роликов и величину шага рас7положения концентраторов напряжений выбирают для каждого конкретного изделия в зависимости от диаметра волокон, толщины препрега, жесткости и прочности волокон и требуемых демпфи рующей способности прочности и жесткости композиционного материала. Сравнительные расчетные данные по свойствам трех типов композиционных материалов АГ-4С (ориентированный (стеклопластик), КМУ- (ориентированИз табл. 2 видно, что демпфирующая способность материала, изготовленного по предлагаемому способу, в 4-10 раз выше, чем у материала изготовленного по основному способу. Использование предлагаемого способа изготовления элементов конструкций из ориентированных волокнистых композиционных материалов обеспечивает по сравнению с основным способом следующие преимущества: значительное повьш1ение демпфирующей способности элементов конструкций, и, следовательно, более эффектив ное ограничение амплитуд вынужденных колебаний в околорезонансных областях возможность получения запланирован ных значений демпфиругацей способности, а также различных ее уровней в за данных областях элементов конструкций что позволяет оптимально проектировать детали с учетом интенсивности и их колебаний. Предлагаемый способ позволяет повысить эффективность использования со временных композиционных материалов. Так, увеличение демпфирующей способности элементов конструкций в 4-10 9 Ный углепластик) и КМБ-1 (ориентированный боропластик), изготовленных по основному и предлагаемому способам приведены в . 2. Образцы по предлагаемому способу изготовления рассмотрены в этих случаях для двух значений равномерных шагов концентраторов напряжений (и соответственно длин волокон, образовавшихся после операции растяжения 25 мм и 10 мм. раз снижает практически в такой же степени амплитуды вынужденных колебаний изделий в резонансных областях. Это позврляет уменьшить уровень напряжений и накапливаемых в процессе эксплуатации повреждений и тем самым продлить ресурс изделий. Формула изобретения 1. Способ изготовления элементов конструкций из ориентированных волокнистых композиционных материалов по авт.св. № 689080, отличающийс я тем, что, с целью повьш1ения демпфирующей способности элементов конструкций и получения различных ее уровней в заданных областях изделия, перед отверждением связующего в препреге создают концентраторы напряжений с шагом расположения концентраторов вдоль направления волокон, ограниченным диаметрам армируквдих волокон и их длиной. 2| Способ по п. 1,отлича ющ и и с я тем, что концентраторы напряжений создают в виде проколов монослоя препрега с разрушением ар 876469. 10

мируищих волокон с длиной линин. про-Источники информации,

кола, ограниченной габаритами моно- принятые во внимание при экспертизе елоя или в виде локальных утонений, 1. Авторское свидетельство СССР поперечных рисок и микротрещин на ар- № 689080, кл. В 29 С 25/00, 1978 (промирующих волокнах.тотип).

Авторы

Даты

1981-10-30—Публикация

1979-06-26—Подача