1

Изобретение относится к области получения анионитов на основе сополимеров винилпиридинов, предназначенных для извлечения тяжелых цветных металлов и других процессов ионного обмена.

Известен способ получения анионитов обработкой сополимеров 2-метил-5-винилпиридина со стиролом и с дивинилбензолом концентрированным раст воромперекиси водорода (30%) в смеси с ледяной уксусной кислотой или уксусным ангидридом. Реакцию проводят при 9 о С 1 .

Существенными недостатками известного способа являются понижение обменной емкости ионитов до 0,81,0 мг-экв г в результате окисления атомов азота пиридинового кольца до N-оксидных групп, не способных к ионному обмену, ухудшение кинетических свойств в результате частичного окисления метильных групп до метилольных с последующей конденсацией метилольных групп различных макромолекул, прводящей к сшиванию. Эти недостатки приводят к тому, что продукт, получаемый по известному способу, не может быть использован в качестве онионита, а только в качестве нейтрального сорбента или матрицы для химических превращений. Наиболее близким к изобретению является способ получения ионитов на основе сополимеров винилпиридинов с дивинильными соединениями с последующей обработкой водяным паром 2. Эти аниониты имеют СОЕ по 0,1 н.раствору НС 5,26,0 мг-экв/г, сорбционно-кинетический критерий (отношение сорбиройанны ионов серебра за 1 ч и за 24 ч) 0,15-0,5, поглощающую способность по молибдат-иону - 400-500 мг/г.

Цель изобретения - повышение сорбционной емкости и кинетических свойств анионитов, а также их способности к извлечению комплексных ионов металлов большого размера (например, молибдена).

Для достижения указанной цели пре лагается способ получения анионитов обработкой сополимеров винилпиридина с дивинильным мономером 3-5% водным раствором перекиси водорода при 6080 С в течение 4-6 часов

Предлагаемый способ приводит к повышению кинетических свойств анионита в 1,5-2 раза как в процессе анионного обмена (извлечение молибдатаниона), так и в процессе комплексообразования (сорбция катиона серебра).

Окисления атомов азота в данных условиях не происходит, о чем свидетельствует идентичность ИК-спектров сополимеров до и после предлагаемой обработки раствором перекиси водорода.

Действие раствора перекиси водорода заключается в том, что в процессе обработки происходит разрушение поверхностной корки, образующейся в процессе синтеза макропористых сополимеров. Образование корки при

гранульной сополимериэации мономеров в смеси с инертными растворителями может быть вызвано удалением растворителя с поверхности гранулы, приводящего к образованию уплотненно го галевого слоя.

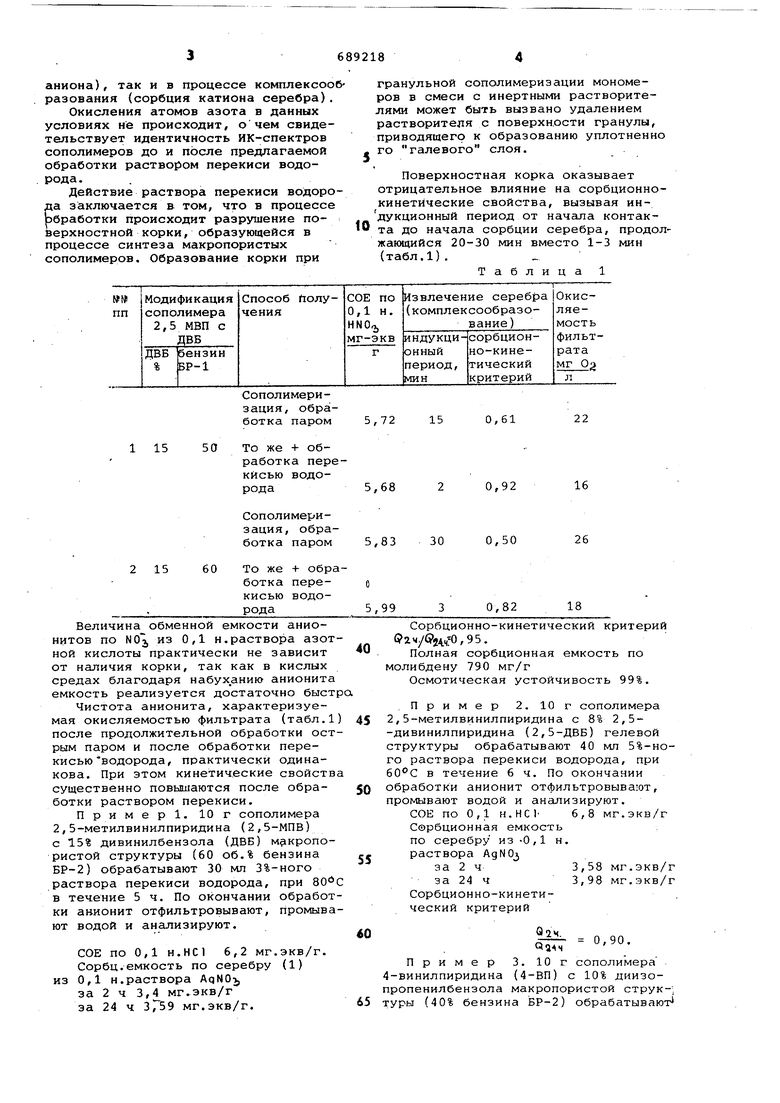

Поверхностная корка оказывает отрицательное влияние на сорбционнокинетические свойства, вызывая индукционный период от начала контакта до начала сорбции серебра, продолжающийся 20-30 мин вместо 1-3 мин (табл.1) ,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анионитов | 1980 |

|

SU910665A1 |

| Способ получения комплексообразующего ионита | 1980 |

|

SU980412A1 |

| Способ получения ионитов | 1975 |

|

SU547455A1 |

| Способ получения полифункционального сорбента | 1977 |

|

SU675877A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕЛЕКТИВНЫХ ИОНИТОВ | 1972 |

|

SU402531A1 |

| Способ получения полиамфолитов | 1979 |

|

SU817030A1 |

| Способ получения ионитов | 1975 |

|

SU575363A1 |

| Анионит для извлечения урана и способ его получения | 2023 |

|

RU2820543C1 |

| Способ получения ионитов | 1977 |

|

SU622820A1 |

| Способ получения анионитов | 1977 |

|

SU653891A1 |

Сополимеризация, обработка паром 5,72 15 0,61

50 То же + обработка перекисью водорода5,68 2 0,92

Сополимеризация, обработка паром 5,83 30 0,50

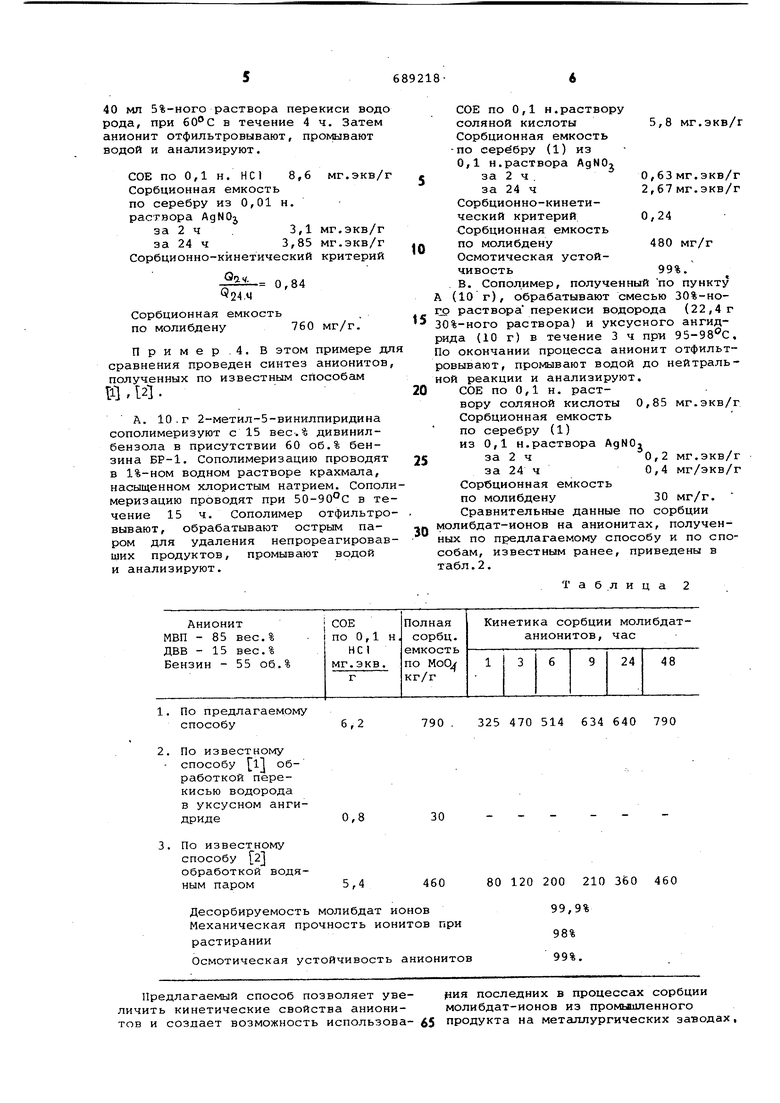

60 То же + обработка пере- е кисью водорода5,99 3 0,82 Величина обменной емкости анионитов по N0 из 0,1 н.раствора азот ной кислоты практически не зависит от наличия корки, так как в кислых средах благодаря набух,анию анионита емкость регшизуется достаточно быст Чистота анионита, характеризуемая окисляемостью фильтрата (табл.1 после продолжительной обработки ост рым паром и после обработки перекисью водорода, практически одинакова. При этом кинетические свойств существенно повыиаются после обработки раствором перекиси. Пример. Юг сополимера 2,5-метилвинилпиридина (2,5-МПВ) с 15% дивинилбензола (ДВБ) м кропористой структуры (60 об.% бензина БР-2) обрабатывают 30 мл 3%-ного раствора перекиси водорода, при 80 в течение 5 ч. По окончании обработ ки анионит отфильтровывают, промыва ют водой и анализируют. СОЕ по 0,1 Н.НС1 6,2 мг.экв/г. Сорбц.емкость по серебру (1) из 0,1 н.раствора AqNOj, за 2 ч 3,4 МГ.ЭКВ/Г за 24 ч ЗГ59 мг.экв/г.

22

16

26

18 Сорбционно-кинетический критерий Q24/G544 0,95. Полная сорбционная емкость по олибдену 790 мг/г Осмотическая устойчивость 99%. Пример 2. Юг сополимера 2,5-метилвинилпиридина с 8% 2,5-дивинилпиридина (2,5-ДВБ) гелевой структуры обрабатывают 40 мл 5%-ного раствора перекиси водорода, при в течение 6 ч. По окончании бработки анионит отфильтровывают, промывают водой и анализируют. СОЕ по 0,1 н.НС) 6,8 мг.экв/г С®рбцнонная емкость по серебру из -0,1 н. раствора AgNO за 2 ч 3,58 мг.экв/г за 24 ч 3,98 мг.экв/г Сорбционно-кинетический критерий 0,90. сополимера Пример 3. Юг -винилпиридина (4-ВП) с 10% днизоропенилбензола макропористой струк-уры (40% бензина БР-2) обрабатывают 40 мл 5%-ного раствора перекиси водо рода, при в течение 4 ч. Затем анионит отфильтровывают, промывают водой и ансшизируют. СОЕ поО,1н. НС) 8,6 мг.экв/ Сорбционная емкость по серебру из 0,01 н. раствора AgNOj за 2 ч . 3,1 мг.экв/г за 24 ч 3,85 мг.экв/г Сорбционно-кинетический критерий 0,84 Сорбционная емкость по молибдену 760 мг/г. Пример .4. В этом примере д сравнения проведен синтез анионитов полученных по известным способам ЙД21. А. 10.Г 2-метил-5-винилпиридина сополимеризуют с 15 вес.% дивинилбензола в присутствии 60 об.% бензина БР-1. Сополимеризацию проводят в 1%-ном водном растворе крахмала, насыщенном хлористым натрием. Сопол меризацию проводят при 50-90°С в те чение 15 ч. Сополимер отфильтро вывают, обрабатывают острым паром для удаления непрореагировав ших продуктов, промывают водой и анализируют. 1.По предлагаемому способу6,2 2.По известному - способу l обработкой перекисью водорода в уксусном ангидриде0,8 3.По известному способу 2 обработкой водяным паром5,4 Десорбируемость молибдат ионов Механическая прочность ионитов п растирании Осмотическая устойчивость аниони Предлагаемый способ позволяет увеличить кинетические свойства анионитов и создает возможность использова790СОЕ по О,1 н.раствору 5,8 мг.зкв/г соляной кислоты Сорбционная емкость по серебру (1) из 0,1 н.раствора AgNOj 0,63 мг.экв/г за 2 ч . 2,67 мг.экв/г за 24 ч Сорбционно-кинетический критерий 0,24 Сорбционная емкость по молибдену480 мг/г Осмотическая устойчивость99%. В. Сополимер, полученный по пункту 10 г), обрабатывают смесью 30%-нораствора перекиси водорода (22,4 г -ного раствора) и уксусного ангида (10 г) в течение 3 ч при 95-98 с, окончании процесса анионит отфильтывают, промывают водой до нейтральреакции и анализируют. СОЕ по 0,1 н. раствору соляной кислоты 0,85 мг.экв/г Сорбционная емкость по серебру (1) из 0,1 н.раствора AgNOj за 2 ч0,2 мг.экв/г за 24 ч0,4 мг/экв/г Сорбционная емкость по молибдену30 мг/г. Сравнительные данные по сорбции ибдат-ионов на анионитах, полученпо предлагаемому способу и по споам, известным ранее, приведены в л.2. Таблица 2 14 634 640 790 00 210 360 460 99,9% 98% 99%. ния последних в процессах сорбции молибдат-ионов из промьаиленного 65 продукта на металлургических заводах.

Формула изобретения Способ получения анионитов путем обработки сшитых сополимеров винилпиридина с дивинильным мономером, отличающийся тем, что, с целью повышения сорбционной емкости и кинетических свойств ионитов, а тгикже их способности к извлечению комплексных метешлов большого размера, обработку осуществляют 3-5%-ным водным раствором перекиси водорода при бО-ВО С в течение 4-6 ч

Источники информации, принятые во внимание при экспертизе

(прототип) .

Авторы

Даты

1980-11-30—Публикация

1978-03-24—Подача