Изобретение относится к получению синтетических ионообменных смол амфо терного типа, используемых для изг влечения ионов металлов в гидрометал лургии и для других целей. Известен способ получения полиамфолита, содержащего иминодиацетатные группы, путем карбоксиметилирования алкиловым эфиром монохлоруксус ной кислоты структурированного полиаминостирола с последующим гидролизом сложных эфирных групп l. По этому способу полиамфолиты получают на стиролдивинилбензольной матрице, поэтому иониты имеют большо вес элементарного звена, и, следовательно, невысокую сорбционную емкост а также неудовлетворительные Кинетические характеристики. Известен также способ получения полиамфолита путем аминолиза полиами нами сополимера метилакрилата с дивйнилбензолом и последующим карбоксиметилированием аминосодержащего сополимера монохлоруксусной кислотой в присутствии карбоната натрия 2. Недостатком данного способа является необходимость проведения аминолиза сополимера в жестких - условиях или в течение длительного времени. при этом содержание азота в анионите после аминолиза не превышает 12%. Цель изобретения - упрощение технологии синтеза амфотерных ионитов и увеличение степени превращения и сорбционных показателей. Поставленная цель достигается тем, что в способе получения полиамфолитов путем сопол.имеризации эфиров акриловой или метакриловой кислот с дивинильными соединениями, ги шнолиза сополимеров этилендис1мином и последующего карбоксиметилирования, в качестве эфиров используют эфиры акриловой или метакриловой кислот формулы Я. О И и CHj C-C-0-R2, где R. R- -СН„СООСН, ,-CH2COOC,jH,, -CHaCOOCH(,-CH2CH2CN, фенил, нитрофенил. Указанные эфкры сополимеризуют с дивинильными соединениями, сополимер подвергают амйнолизу этилендиамином и затем карбоксиметилируют монохлоруксусной кислотой.

Аминолиз сополимеров эфиров проходит,легко в мягких условиях при обработке, сополимера 50-70%-ным водным раствором этилендиамийа при 60-iOOc в течение 1-5 ч.

Карбоксиметилированием полученных анионитов, содержащих 14-20%

азота монохлоруксусной кислотой в присутствии карбоната натрия синтезируют амфолиты.

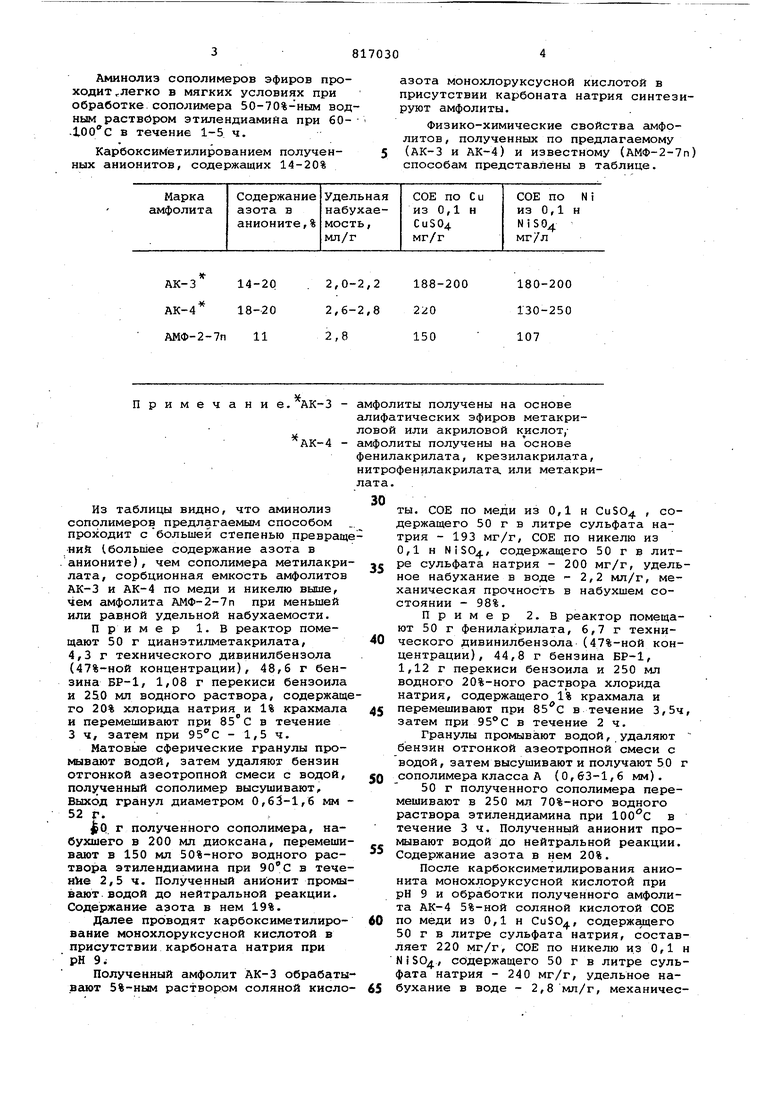

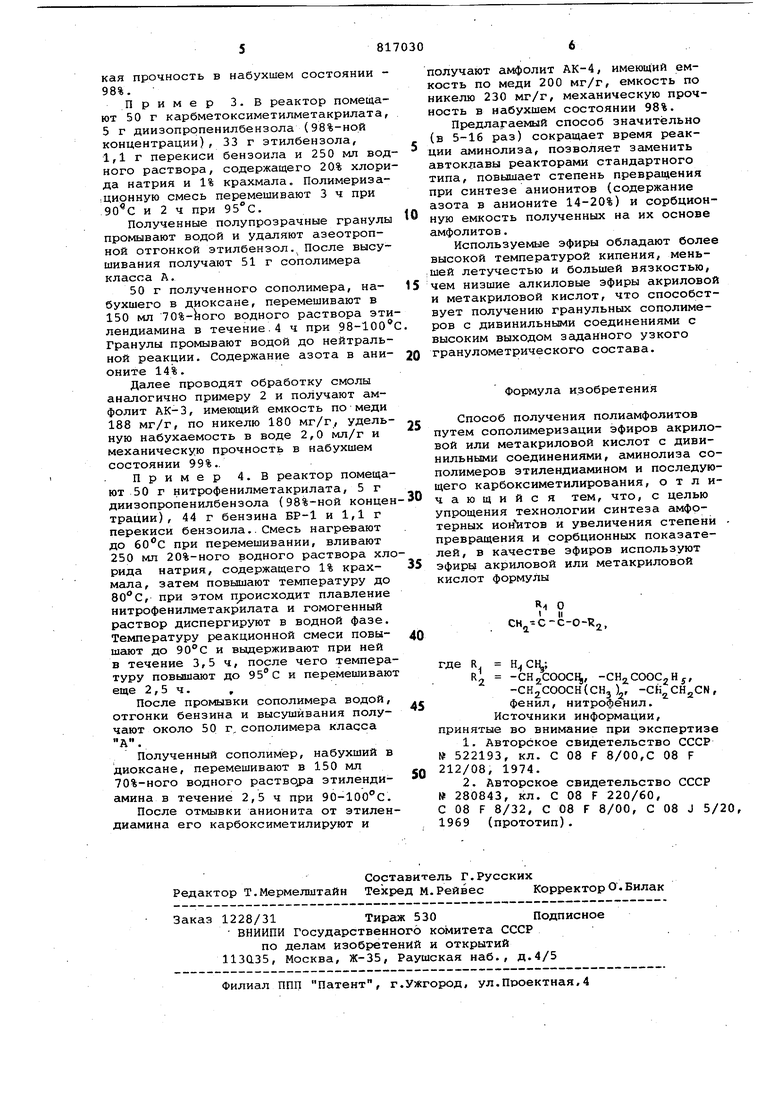

Физико-химические свойства амфолитов, полученных по предлагаемому (АК-3 и АК-4) и известному (АМФ-2-7п) способам представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамфолита | 1982 |

|

SU1060629A1 |

| Способ получения амфотерного ионита | 1979 |

|

SU785324A1 |

| Хелоновая смола | 1974 |

|

SU555117A1 |

| Способ получения полиамфолита | 1976 |

|

SU653268A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМФОЛИТА | 1971 |

|

SU417444A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМФОЛИТОВ | 1970 |

|

SU280843A1 |

| Способ получения ионитов | 1977 |

|

SU622820A1 |

| Способ получения анионитов | 1978 |

|

SU689218A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМФОЛИТОВ | 1972 |

|

SU425921A1 |

| Способ получения комплексообразующего ионита | 1974 |

|

SU516701A1 |

АК-3 14-20 АК-4 18-20 АМФ-2-7П 11 Примечание. АК-3 АК-4 Из таблицы видно, что аминолиз сополимеров предлагаемы / способом проходит с большей степенью превращений (большее содержание азота в анионите), чем сополимера метилакрилата, сорбционная емкость амфолитов АК-3 и АК-4 по меди и никелю выше, чем амфолита АМФ-2-7п при меньшей или равной удельной набухаемости.

Пример 1. В реактор помещают 50 г цианэтилметакрилата, 4,3 г технического дивинилбензола (47%-ной концентрации), 48,6 г бензина БР-1, 1,08 г перекиси бензоила и 250 мл водного раствора, содержащего 20% хлорида натрия и 1% крахмала и перемешивают при 85°С в течение 3 ч, затем при - 1,5 ч.

Матовые сферические гранулы промывают водой, затем удаляют бензин отгонкой азеотропной смеси с водой, полученный сополимер высушивают. Выход гранул диаметром 0,бЗ-1,б мм 52 г.

0 г полученного сополимера, набухшего в 200 мл диоксана, перемешивают в 150 мл 50%-ного водного раствора этилендиамина при 90°С в течение 2,5 ч. Полученный анионит промывают- водой до нейтрсшьной реакции. Содержание азота в нем 19%.

Далее проводят карбоксиметилирование монохлоруксусной кислотой в присутствии карбоната натрия при рН 9;

Полученный амфолит АК-3 обрабатыBcuoT 5%-ным раствором соляной кисло180-200130-250 107

ты. СОЕ по меди из 0,1 н CuSO , содержащего 50 г в литре сульфата натрия - 193 мг/г, СОЕ по никелю из 0,1 н NiSO., содержащего 50 г в литре сульфата натрия - 200 мг/г, удельное набухание в воде - 2,2 мл/г, механическая прочность в набухшем состоянии - 98%.

Пример 2. В реактор помещают 50 г фенилакрилата, 6,7 г технического дивинилбензола (47%-ной концентрации), 44,8 г бензина БР-1, 1,12 г перекиси бензоила и 250 мл водного 20%-ного раствора хлорида натрия, содержащего 1% крахмала и перемешивают при в течение 3,5ч затем при 95°С в течение 2 ч.

Гранулы промывают водой, удаляют бензин отгонкой азеотропной смеси с водой, затем высушивают и получают 50 сополимера класса А (0,63-1,6 мм).

50 г полученного сополимера перемешивают в 250 мл 70%-ного водного раствора этилендиамина при в течение 3 ч. Полученный анионит промывают водой до нейтральной реакции. Содержание азота в нем 20%.

После карбоксиметилирования анионита монохлоруксусной кислотой при рН 9 и обработки полученного амфолита АК-4 5%-ной соляной кислотой СОЕ по меди из 0,1 н ., содержащего 50 г в литре сульфата натрия, составляет 220 мг/г, СОЕ по никелю из 0,1 NiSO, содержащего 50 г в литре сульфата натрия - 240 мг/г, удельное набухание в воде - 2,8 мл/г, механичесамфолиты получены на основе алифатических эфиров метакриловой или акриловой к 1слот,амфолиты получены на основе фенилакрилата, крезилакрилата, нитрофенилакрилата, или метакрилата.

Авторы

Даты

1981-03-30—Публикация

1979-06-19—Подача