154) ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ

Изобретение относится к нефтехимической промышленности и может быть использовано во всех отраслях народного хозяйства в качестве технологического оборудования, предназначенного для очистки жидкости, например авиационного топлива, от загрязнений. и воды в аэропортах Гражданской авиации и на летательных аппаратах.

Известны фильтры для очистки жидкости с пористыми перегородками. Например, в гражданской авиации для очистки авиационного топлива используются фильтры тонкой очистки типа ФМ-2М, ТФ-10, СТ-500-2. Недостатками указанных фильтров являются сравнительно быстрая забиваемость фильтруюих элементов, что влечет за собой их частую замену и недостаточную степень очистки 1.

Известен фильтр для очистки жидкости, включающий цилиндрический корпус с расположенным соосно с ним стержнем и радиальные электроды противоположной полярности 2.

Целью изобретения является повыение эффективности очистки жидкости.

Поставленная цель достигается тем, что корпус и стержень снабжены металлическими спиральными трубопрородами для хладагента,стержень снабжен полыми лопастями,установленными по концам стержня под углом 7...10 относительно продольной оси корпуса, подвод и отвод к трубопроводу стержня размещены в полых лопастях, внутренняя поверхность корпуса и внешняя поверхность стержня выполнены со спираль0ными пазами, смещенными друг относительно друга на половину шага спирали, а радиальные электроды установлены под углом 7 ....10 относительно продольной оси корпуса.

5

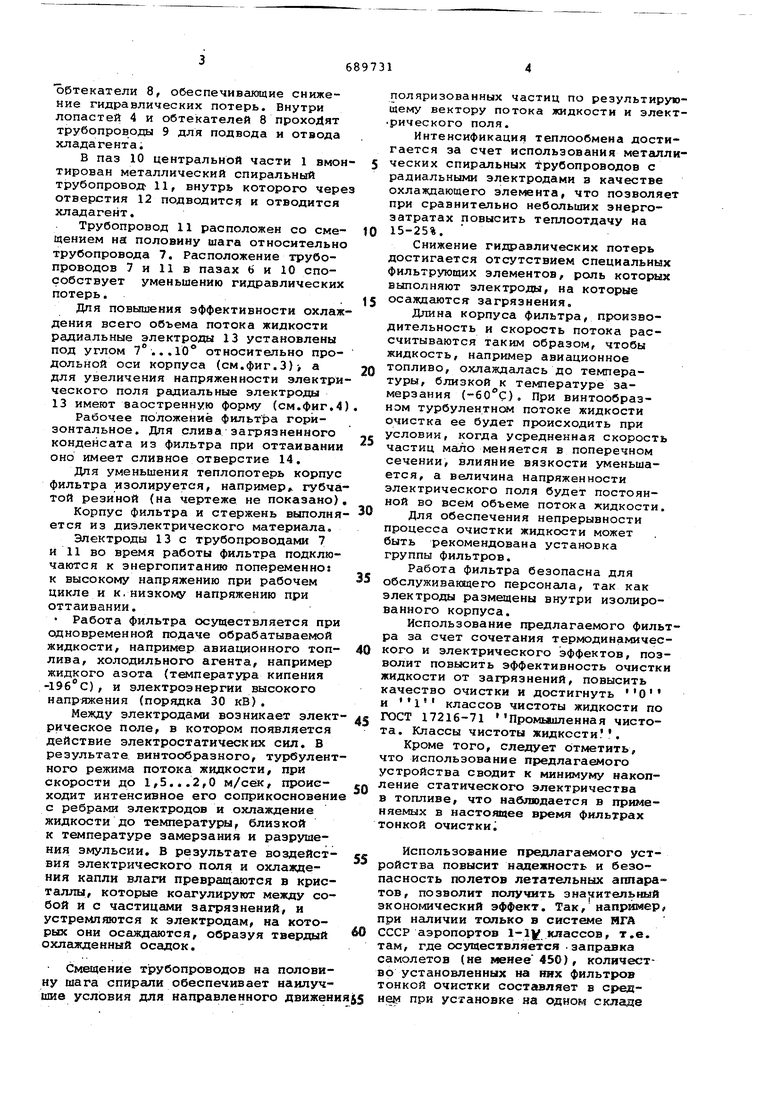

На фиг.1 изображено предлагаемое устройство; на фиг.2 - разрез А-А фиг.1; на фиг.З - вид Б фиг.1; на фиг.4 - вид в фиг.З.

Фильтр для очистки жидкости содер0жит корпус, состоящий из центральной части 1, диффузора 2 и конфузора 3, внутри которых на лопастях 4 закреплен стержень 5.

Количество лопастей 4 может быть

5 любое, но не менее трех с каждой стороны стержня 5.

В паз 6 стержня 5 вмонтирован ме,таллический спиральный трубопровод, 7. По концам стержня 5 закреплены

0 обтекатели 8, обеспечиваиощие снижение гидравлических потерь. Внутри лопастей 4 и обтекателей 8 прохоЛят трубопроводы 9 для подвода и отвода хладагента. В паз 10 центральной части 1 вмо тирован металлический спиральный трубопровод- 11, внутрь которого чер отверстия 12 подводится и отводится хладагент. Трубопровод 11 расположен со сме щением на половину шага относительн трубопровода 7. Расположение трубопроводов 7 и 11 в пазах 6 и 10 способствует уменьшению гидравлических потерь. Для повышения эффективности охлаж дения всего объема потока жидкости радиальные электроды 13 установлены под углом 7... 10 относительно продольной оси корпуса (см.фиг.3)-, а для увеличения напряженности электри ческого поля радиальные электроды 13 имеют заостренную форму (см.фиг.4 Рабочее положение фильтра горизонтальное. Для слива загрязненного конденсата из фильтра при оттаивании оно имеет сливное отверстие 14. Для уменьшения теплопотерь корпус фильтра изолируется, например, губча той резиной (на чертеже не показано) Корпус фильтра и стержень выполня ется из диэлектрического материала. Электроды 13 с трубопроводами 7 и 11 во время работы фильтра подключаются к энергопитанию попеременно к высокому напряжению при рабочем цикле и к. низкому напряжению при оттаивании. Работа фильтра осуществляется при одновременной подаче обрабатываемой жидкости, например авиационного топлива, холодильного агента, например жидкого азота (температура кипения -196°С) , и электроэнергии высокого напряжения (порядка 30 кВ). Между электродами возникает элект рическое поле, в котором появляется действие электростатических сил. В результате винтообразного, турбулент ного режима потока жидкости, при скорости до 1,5...2,О м/сёк, происходит интенсивное его соприкосновени с ребрами электродов и охлаждение жидкости до температуры, близкой к температуре замерзания и разрушения эмульсии. В результате воздействия электрического поля и охлаждения капли влаги превращаются в кристаллы, которые коагулируют между собой и с частицами загрязнений, и устремляются к электродам, на которых они осаждаются, образуя твердый охлажденный осадок. Смещение т рубопроводов на половину шага спирали обеспечивает наилучшие условия для направленного движен поляризованных частиц по результирующему вектору потока жидкости и электрического поля. Интенсификация теплообмена достигается за счет использования металлических спиральных трубопроводов с радиальными электродами в качестве охлаждающего элемента, что позволяет при сравнительно небольших энергозатратах повысить теплоотдачу на 15-25%. Снижение гидравлических потерь достигается отсутствием специальных фильтрующих элементов/ роль которых выполняют электроды, на которые осаждаются загрязнения. Длина корпуса фильтра, производительность и скорость потока рассчитываются таким образом, чтобы жидкость, например авиационное топливо, охлаждалась до температуры, близкой к температуре замерзания (-60°С). При винтообразном турбулентно потоке жидкости очистка ее будет происходить при условии, когда усредненная скорость частиц мало меняется в поперечном сечении, влияние вязкости уменьшается, а величина напряженности электрического поля будет постоянной во всем объеме потока жидкости. Для обеспечения непрерывности процесса очистки жидкости может быть рекомендована установка группы фильтров. Работа фильтра безопасна для обслуживающего персонала, так как электроды размещены внутри изолированного корпуса. Использование предлагаемого фильтра за счет сочетания термодинамического и электрического эффектов, позволит повысить эффективность очистки жидкости от загрязнений, повысить качество очистки и достигнуть О и классов чистоты жидкости по ГОСТ 17216-71 Промыиленная чистота. Классы чистоты жидкости.. Кроме того, следует отметить, что использование предлагаемого устройства сводит к минимуму накопление статического электричества в топливе, что наблюдается в применяемых в настоящее время фильтрах тонкой очисткиi Использование предлагаемого устройства повысит надежность и безопасность полетов летательных аппаратов, позволит получить значительный экономический эффект. Так, например, при наличии тальке в системе МГА СССР аэропортов 1-1 классов, т.е. там, где осуществляется .заправка самолетов (не менее 450), количество установленных на них фильтров тонкой очистки составляет в средне}л при установке на одном складе

ГСМ aaportopxa б....8 фильтров типа Т 1 -2М 2700-3600 штук. Фильтр тонкой очистки ТФ-2М снабжен тканевым чехлом ТФ4 стоимостью 16 руб., срок службы до 4 дней| или фильтропакетами ТФБ стоимостью 16 руб., срок . службы до 20...30 дней. По истечении срока службы эти элементы не подлежат восстановлению.

Таким образом, ожидаемый эффект при расчете на сумму всех складов ГСМ в аэропортах ГА примерно в среднем составит:

365

X 225 +

(6-8) -25

X 225 1,42 - 1,9 млн.руб.

Для расчета принято 50% фильтров типа ТФ-2М с чехлом ТФ4 и 50% с фильтропакетом ТФБ.

При развитии системы транспортной связи с использованием граясданской авиации количество аэропортов в ближайшие годы будет увеличиваться. Следует учитывать также возможность использования предлагаемого изобретения и в других отраслях народного хозяйства и, в первую очередь, в ВВС МО СССР. С учетом вышеизложенного суммарный экономический эффект возрастет в 2-3 раза.

Формула изобретения

I, Фильтр для очистки жидкости, включающий цилиндрический корпус с

расположенным соосно с ним стержнем и ргщиальные электроды противоположной полярности, отличающийс я тем, что, с целью повышения эффективности очистки, корпус и стержень снабжены металлическими спиральными трубопроводами для хладагента .

15 отвод к трубопроводу стержня размещены в полых лопастях.

Авторы

Даты

1979-10-05—Публикация

1975-02-03—Подача