(54) СПОСОБ ПРОИЗВОДСТВ.А МНОГОСЛОЙНЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных труб | 1983 |

|

SU1143504A1 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| Способ изготовления многослойной спиральношовной трубы | 1983 |

|

SU1103033A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБЕЧАЕК | 1991 |

|

RU2009747C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2384787C1 |

| Способ производства многослойных труб и сосудов | 1987 |

|

SU1447497A1 |

| Способ изготовления многослойной спиральношовной трубы | 1981 |

|

SU1142200A1 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| Способ производства многослойных труб | 1977 |

|

SU632446A1 |

| Способ изготовления прокатного валка | 1987 |

|

SU1655683A1 |

I

Изобретение относится к области трубного производства и может быть использовано для изготовления многослойных труб большого диa feтpa ответственного назначения,

По основному авт, св. № 632446известен способ производства многослойных труб, при котором на трубу-основу по винтовой спирали навивают полосу с шагом, превышающим ширину полосы на величину- не менее макисмально возможного изменения зазора между кромками

Однако для обеспечения плотного прилегания к трубе-основе первого спирального слоя полосы в известном способе необходимо снимать усилие сварных швов на трубе-основе, что связано с трудоемкими операциями механической обработки и нарушает равно прочность швов и основного металла трубыосновы.

Кроме того пп известному способу нельзя получить качественные трубы из полосы с нeoбpevэaнны ли кромками, так

как при этом не учитьгоается допуа in ширину полосы.

Целью изобретения является возможность изготовления качестпепн1 1Х труб из горячекатаной полосы с необрезаниыми кромками и повышение плотности навивки первого слоя на трубуоснову с необработанным спиральным швом.

Указанная цель достигается тем, что поносу навивают на трубу основу с шагом, превьш1шощим ширину полосы на величину не более суммы максимально возможного изменения зазора между кромками полосы и максг .ального допуска на ширину полосы, а первый слой полосы навивают между швами т} убьг- основы и шаг навивки в STONT дополнительно увеличивают на максимальную ширину нарулиюго итва трубььосновы.

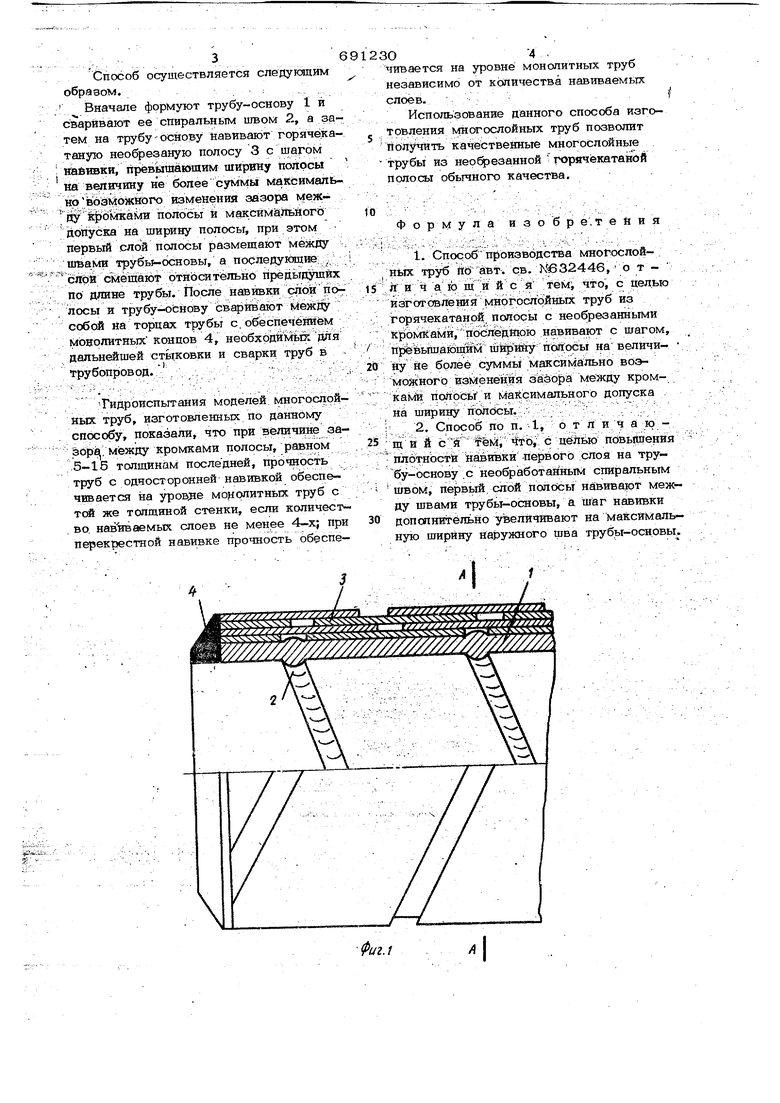

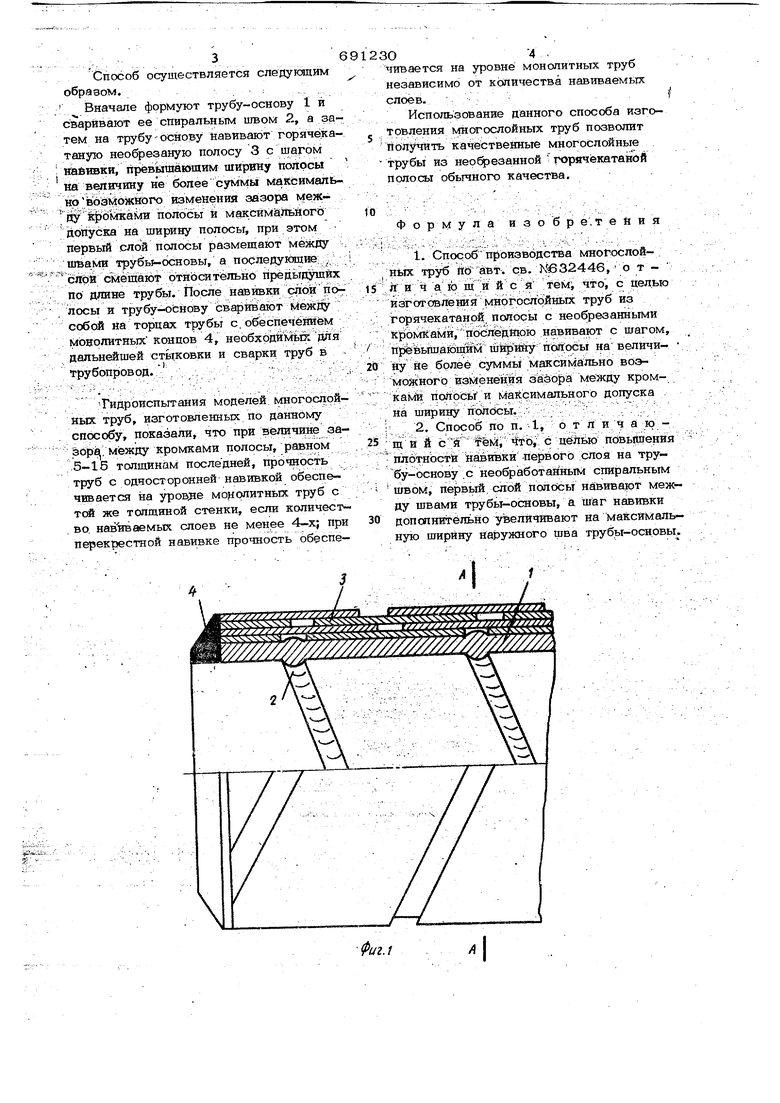

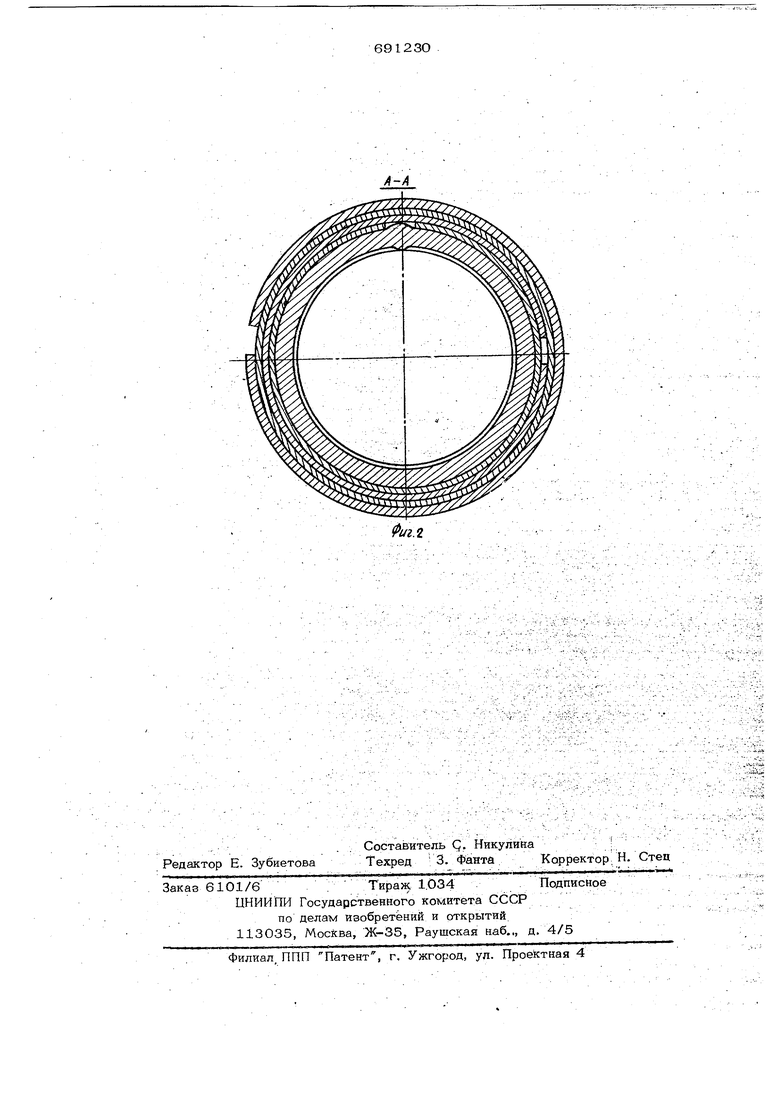

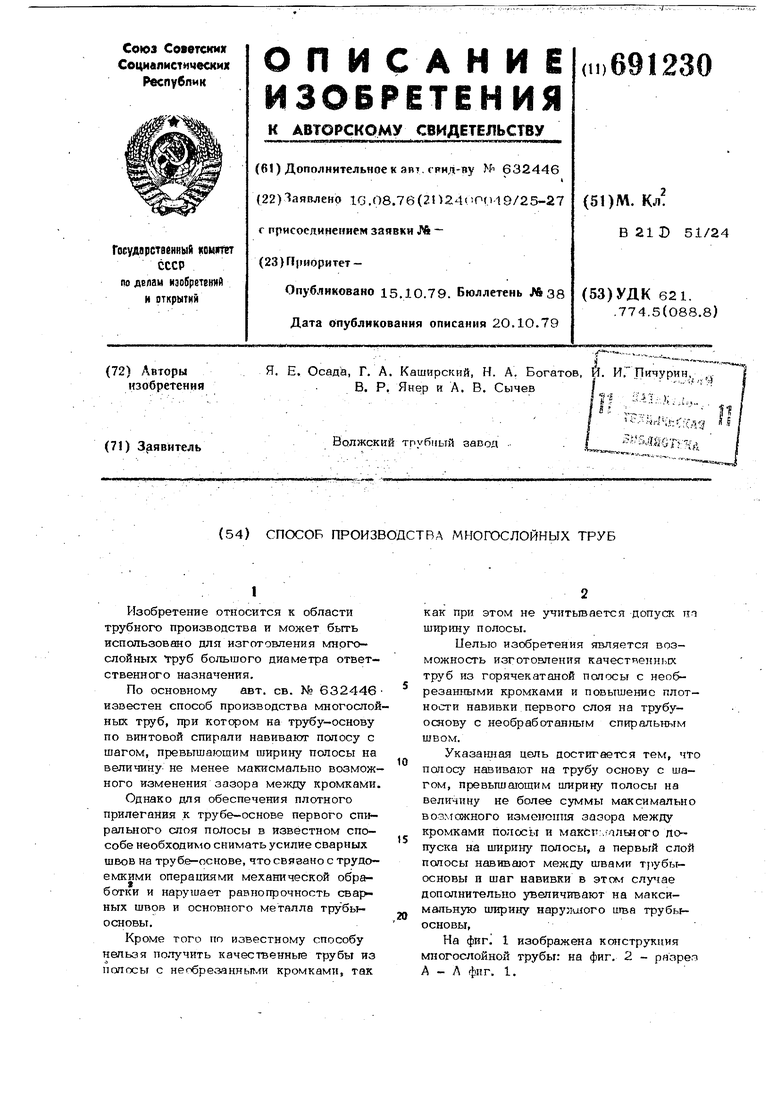

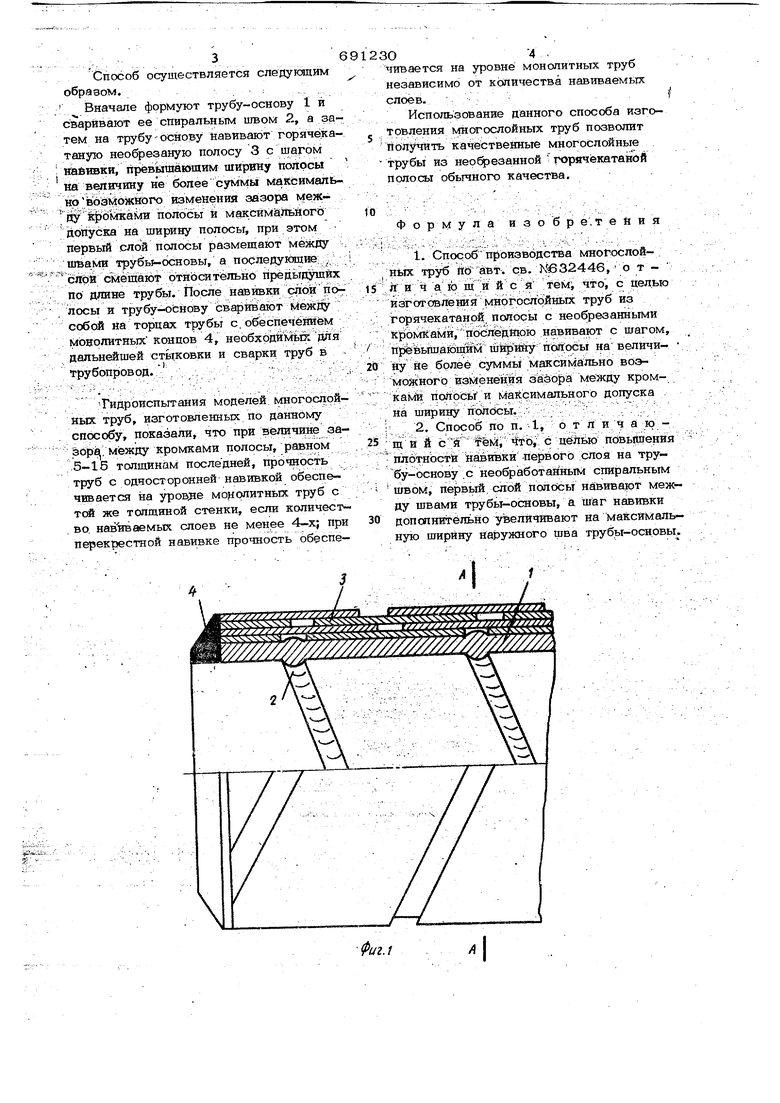

На фиг. 1 изображена конструкция многослойной трубы: на фиг, 2 - разрез А - А фиг. 1.

Способ осуществляется следукяцим образом.. ,

Вначале формуют трубу-основу 1 и сваривают ее спиральным швом 2, а затем на трубу-основу Навивают горячекатаную необрезаную полосу 3 с шагом набивки, превышайщим ширину полосы на величину не более сук1мы максималЬновозможного изменения зазора между кромками полосы и максимального допуска на ширину полосы, при этом первый слой полосы размещают между швами трубь -основы, а последующие ,

спой смещают относительно предыдущих по длине трубы. После навивки слон полосы и трубу-основу сваривают между собой на торцах трубы с обеспечением монолитных кондов 4, необходимых для дальнейшей стыковки и сварки труб в трубопровод.

Тидроиспытания моделей; многослой ных труб, изготовленных по даннбму способу, показали, что при величине зазора между кромками полосы, равном .5-16 толщинам последней, прочность труб с односторонней навивкой обеспечивается на уровне монолитных труб с той же толщиной стенки, если количество, навиваемых слоев не менее 4-х; при перекрестной навивке прочность обеспеKK iSNSSKSVkKKKVCOiNCMKVtC

jfj(-:f,(//

Ш

чивается на уровне монолитных труб независимо от количества навиваемьрс слоев.

Использование данного способа изготовления многослойных труб позволит Получить качественные многослойные трубы из неофезанной : горячекатаной полосы обычного качества.

Форму п а и 3 о б р е.т е и и я

на ширину полосы.

I

А-А

Авторы

Даты

1979-10-15—Публикация

1976-08-16—Подача