Изобретение относится к производству труб, а точнее к производству сварных спиральношовных многослойных труб, и наиболее эффективно может быть использовано при изготовлении магистральных газопроводов большого диаметра.

Известен способ изготовления многослойной спиральношовной трубы, витки и слои которой соединены .между собой сварными швами. При этом труба выполнена из нескольких полос, число которых равно числу слоев трубы, витки внутреннего слоя соединяют непрерывным: прочноплотным сварным швом, а соединение всех слоев трубы выполнено только на торцах трубы кольцевым сварным швом 1.

Однако изготовленная таким образом труба имеет низкие экcплyaтaциoнf ыe свойства, так как витки промежуточных и наружного слоев трубы на всей длине не скреплены между собой, а соединение слоев выполнено только по торцам трубы, вследствие чего после сварки таких труб в длинную плеть и при укладке плети с помошью трубоукладчиков на трассе, т. е. в условиях, когда трубы значительно прогибаются под действием собственного веса, в слоях трубы возникают большие осевые напряжения, приводящие к взаимному смеш.ению витков в слоях (на вогнутой стороне к уменьшению, а на выпуклой к увеличению зазора между витками), что снижает конструктивную прочность трубы. Кроме того, так как витки наружного слоя не сварены между собой, то в зазор между ними попадает грязь, вода и т. п., что вызывает быструю коррозию трубы.

Наиболее близким к предлагаемому по технической сущности является способ изготовления многослойной спиральношовной трубы, включающий спиральную навивку наружного и внутреннего слоев, соединение их витков между собой непрерывным герметичным сварным швом, навивку промежуточных слоев с зазором между кромками, соединение всех слоев трубы по торцам кольцевым сварным швом 2.

В изготовленной по этому способу трубе попадание в межслойные зазоры грязи и воды исключено и вместе с тем сделана попытка компенсировать возникающие от прогиба при укладке магистрального газопровода осевые деформации (для чего на внутреннем и наружном слоях трубы выполнены расположенные по винтовой линии гофры), однако осевые усилия при работе будут приводить к неопределенному взаимному смещению витков.

Таким образом, эксплуатационные свойства трубы будут невысокими, так как от прогиба в слоях трубы возникают значительные осевые усилия, шаг между витками промежуточных слоев будет неизбежно изменяться (на выпуклой стороне увеличиваться, а на вогнутой уменьшаться). Причем это

изменение шага является неопреленным и не обязательно может быть равномерно распределенным по длине трубы. Может оказаться, что на выпуклой стороне

в одном или нескольких местах зазор между витками промежуточных слоев увеличится настолько, что нарушится конструктивная прочность трубы. В то же самое время на вогнутой стороне трубы упомянутый зазор исчезнет, кромки соседних витков сомкнутся, что приведет к их смятию и появлению заусенца, а на витках смежных слоев - задира. Это является при эксплуатации газопровода концентратором напряжений.

Цель изобретения - повышение эксплуатационных свойств многослойной спиральной сварной трубы.

Поставленная цель достигается тем, что согласно способу изготовления многослойной спиральной трубы, вклуючающему спиральную навивку наружного и внутреннего слоев, соединение их витков между собой непрерывным герметичным сварным швом, навивку промежуточных слоев с зазором между . кромками, соединение всех слоев трубы по торцам кольцевым сварным швом, витки каждого промежуточного слоя соединяют сварным швом со смежным с ним нижележащим слоем по одной кромке.

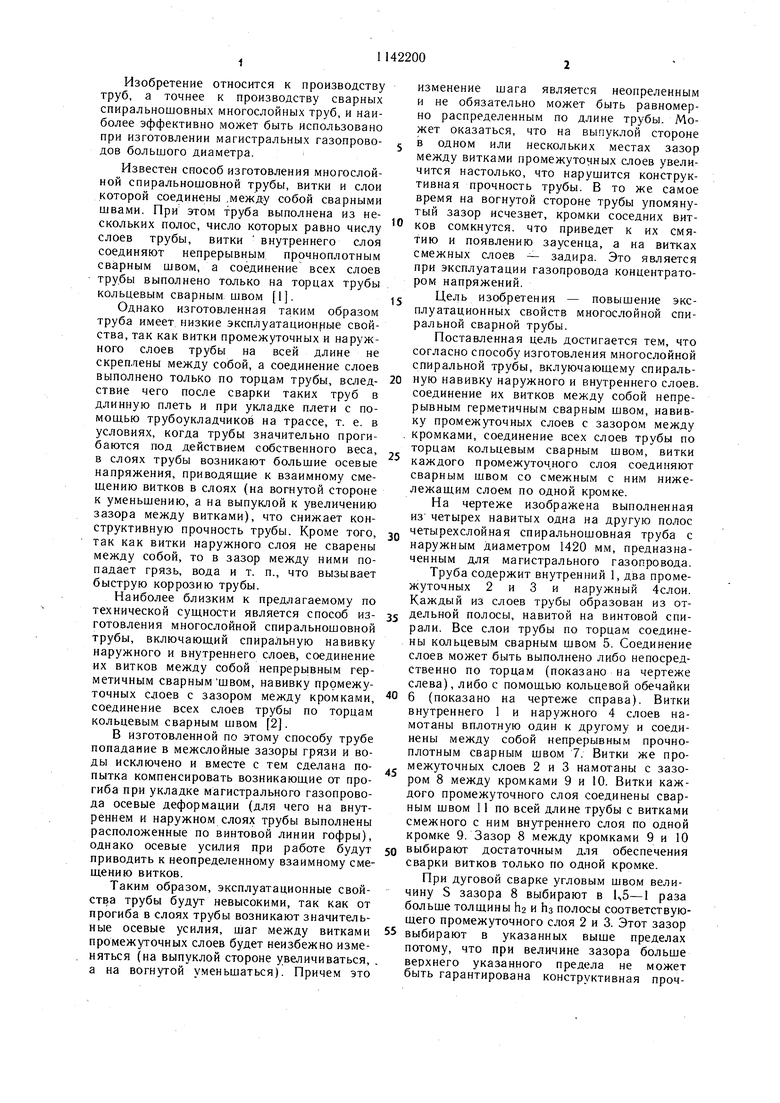

На чертеже изображена выполненная из четырех навитых одна на другую полос

- четырехслойная спиральношовная труба с наружным диаметром 1420 мм, предназначенным для магистрального газопровода. Труба содержит внутренний 1, два промежуточных 2 и 3 и наружный 4слои. Каждый из слоев трубы образован из отдельной полосы, навитой на винтовой спирали. Все слои трубы по торцам соединены кольцевым сварным швом 5. Соединение слоев может быть выполнено либо непосредственно по торцам (показано на чертеже слева), либо с помощью кольцевой обечайки

0 6 (показано на чертеже справа). Витки внутреннего 1 и наружного 4 слоев намотаны вплотную один к другому и соединены между собой непрерывным прочноплотным сварным швом 7. Витки же промежуточных слоев 2 и 3 намотаны с зазо5ром 8 между кромками 9 и 10. Витки каждого промежуточного слоя соединены сварным швом 11 по всей длине трубы с витками смежного с ним внутреннего слоя по одной кромке 9. Зазор 8 между кромками 9 и 10

0 выбирают достаточным для обеспечения сварки витков только по одной кромке.

При дуговой сварке угловым швом величину S зазора 8 выбирают в U5-1 раза больше толщины Ьг и Нз полосы соответствующего промежуточного слоя 2 и 3. Этот зазор

5 выбирают в указанных выше пределах потому, что при величине зазора больше верхнего указанного предела не может быть гарантирована конструктивная прочность трубы, так как в этом случае значительно увеличивается локальная нагрузка на витки смежного наружного слоя. При величине S зазора 8 меньше нижнего указанного предела окажется невозможной сварка витков рассмотренного промежуточного слоя с витками смежного с ним внутреннего слоя непрерывным односторонйим сварным швом (т. е. по одной кромке). В этом случае электрическая дуга може.т захватить не одну, а обе кромки 9 и. 10, в результате чего параметры процесса сварки резко изменяются и их придется регулировать, чТо значительно усложнит весь процесс, а главное снизятся эксплуатационные свойства трубы в газопроводе из-за концентрации напряжений в местех перехода от одностороннего сварного шва к двустороннему.

Сварка же двусторонним сварным швом (т. е. по двум кромкам) витков промежуточных слоев приведет лишь к излишнему неоправданному перерасходу материала (электродов и полосы), в то время как конструктивная прочность трубы и осевая жесткость ее оказывается достаточной при соединении сварным швом витков каждого промежуточного слоя только по одной кромке.

При сварке витков всех слоев двусторонним сварным швом (по двум кромкам) жесткость трубы оказалась бы излишней, т. е. вредной, так как витки были бы лишены взаимной податливости. Это привело бы к возникновению высоких напряжений в слоях при укладке трубопровода.

Трубу используют следуюш.им образом.

На прокладываемой трассе магистрального газопровода трубы вваривают встык в длинную плеть и укладывают в траншеи с помощью трубоукладчиков. При этом плеть под действием собственного веса значительно прогибается, в результате чего на вогнутой стороне трубы возникают напряжения сжатия, а на выпуклой - напряжения растяжения, которые стремятся сместить витки смежных слоев относительно друг друга. Однако в результате того, что витки каждого промежуточного слоя соединены сварным швом с витками смежного с ним внутреннего слоя по всей длине трубы, осевого смешения витков не происходит. Вместе тем каждый виток промежуточных слоев сварен с витком смежного с ним внутреннего слоя только на одной кромке, вследствие чего обеспечивается достаточная податливость (эластичность) трубы. Так что после укладки плети трубопровода в траншею, т. е. когда она выпрямляется, напряжения снимаются.

Использование предлагаемого способа позволяет значительно повысить эксплуатационные свойства магистрального газопровода, так как по осевой жесткости и конструктивной прочности труба равноценна монолитной или сваренной из кольцевых обечаек, но более эластична и обеспечивает компенсацию осевых деформаций (возни каюших от прогиба при укладке газопровода и . от температурнь1х колебаний при эксплуатации в результате того, что каждый виток промежуточных слоев приварен к витку смежного с ним внутреннего слоя по всей длине трубы только по одной кромке.

Кроме того, известные монолитные трубы 0 обладают низкими эксплуатационными свойствами из-за склонности к лавинному разрушению (появившаяся в трубе трещина со скоростью звука распространяется на многие километры, что ведет к длительности ремонта газопровода и значительным убыткам, при разрыве же газопровода из многослойных спиральношовных труб трещина распространяется лишь до ближайшего стыка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных обечаек | 1981 |

|

SU1007796A1 |

| Способ изготовления многослойной спиральношовной трубы | 1983 |

|

SU1103033A1 |

| МНОГОСЛОЙНЫЙ ТРУБОПРОВОД | 2001 |

|

RU2183784C1 |

| Многослойная труба большого диаметра | 1981 |

|

SU1013695A1 |

| Способ изготовления многослойных труб | 1983 |

|

SU1143504A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2004 |

|

RU2272953C1 |

| СКВАЖИННЫЙ ПРОТИВОПЕСОЧНЫЙ ФИЛЬТР | 2024 |

|

RU2834823C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2564501C2 |

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

| Способ изготовления многослойных сосудов высокого давления | 1976 |

|

SU670363A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ СПИРАЛЬНОШОВНОЙ ТРУБЫ, включающий спиральную навивку наружного и внутреннего слоев, соединение их витков между собой непрерывным герметичным сварным швом, навивку промежуточных слоев с зазором между кромками, соединение всех слоев трубы по торцам кольцевым сварным швом, отличающийся тем, что, с целью повышения эксплуатационных свойств трубы, витки каждого промежуточного слоя соединяют сварным швом со смежным с ним нижележащим слоем по одной кромке. 4;: 1C 1C

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства многослойных труб | 1976 |

|

SU691230A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления многослойных обечаек | 1977 |

|

SU626866A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-28—Публикация

1981-03-13—Подача