Предлагаемый способ относится к строительному производству и к машиностроению и может быть применен, например, при строительстве магистральных трубопроводов.

Известен способ соединения труб встык с помощью сварки (Сварка в машиностроении: Справочник. В 4-х т. /Редкол.: Г.А.Николаев (пред.) и др. - М.: Машиностроение, 1979 - т.3/ Под ред. В.А.Винокурова. 1979. С. 236…238). По этому способу торцы труб стыкуют, например, с помощью центратора, затем сваривают стык полуавтоматической или автоматической дуговой сваркой под слоем флюса или в защитном газе. Однако при сварке могут возникать дефекты швов, некоторые из них трудно выявляются известными способами контроля. Кроме того, в результате нагрева при сварке обычно разупрочняется металл зоны термического влияния. Все это понижает надежность сварных соединений.

Известен также способ монтажа усиливающей муфты на дефектный стык действующего трубопровода (патент РФ №2165345, от 20.04.2001 г., МКИ 7 В23К 31/02, В23Р 6/00), который принят за прототип. По прототипу на сваренный стык трубопровода устанавливают с обеих сторон два технологических кольца с толщиной стенки 0,5…1,0 от толщины стенки трубы и с зазором между ними, приваривают их к трубам с частичным проплавлением стенок труб, собирают усиливающую муфту из хорошо свариваемой стали, выполненную из двух частей, располагая их на технологических кольцах, сваривают части муфты между собой и с кольцами и заполняют полость между трубами и муфтой газонепроницаемой самотвердеющей массой. Такой способ обеспечивает надежное качество герметизации трубопровода и безопасные условия сварки. Однако способ по прототипу существенно усложняет конструкцию стыка, увеличивает количество сварных швов в стыке трубопровода и повышает трудоемкость соединения труб. Кроме того, он предназначен для ремонтных работ и не целесообразен при соединении труб в процессе изготовления трубопровода.

Технический результат предлагаемого способа - упрощение конструкции, повышение прочности и уменьшение трудоемкости изготовления стыка труб, а также расширение технологических возможностей.

Сущность изобретения заключается в том, что торцы труб стыкуют и сваривают между собой кольцевым швом. На стык устанавливают усиливающую муфту, которую приваривают к поверхности труб с частичным проплавлением. В отличие от прототипа муфту устанавливают на сваренный стык труб путем навивки ее из тонкой ленты. Применяют заготовку ленты в форме равнобедренного треугольника. Торец заготовки приваривают с частичным проплавлением к поверхности соединяемых труб. Перед навивкой или в процессе навивки заготовку ленты подогревают. Навивают ленту на стык труб с натягом. Первый слой ленты приваривают с частичным проплавлением к поверхности соединяемых труб, а последующие слои приваривают друг к другу спиральными швами. Приварку первого слоя ленты к поверхности соединяемых труб и последующих слоев друг к другу осуществляют в процессе навивки ленты. Сварные швы, соединяющие торец заготовки ленты и первый слой ленты с поверхностями соединяемых труб, выполняют с величиной проплавления h=0,2…0,5 δ, где δ - толщина стенки труб. Перед навивкой ленты усиление кольцевого шва в стыке труб может быть удалено заподлицо с поверхностью труб.

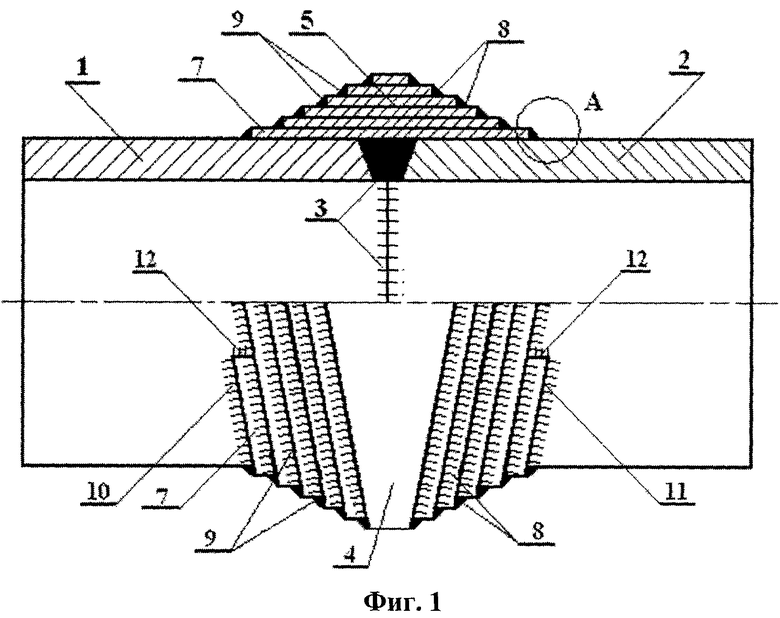

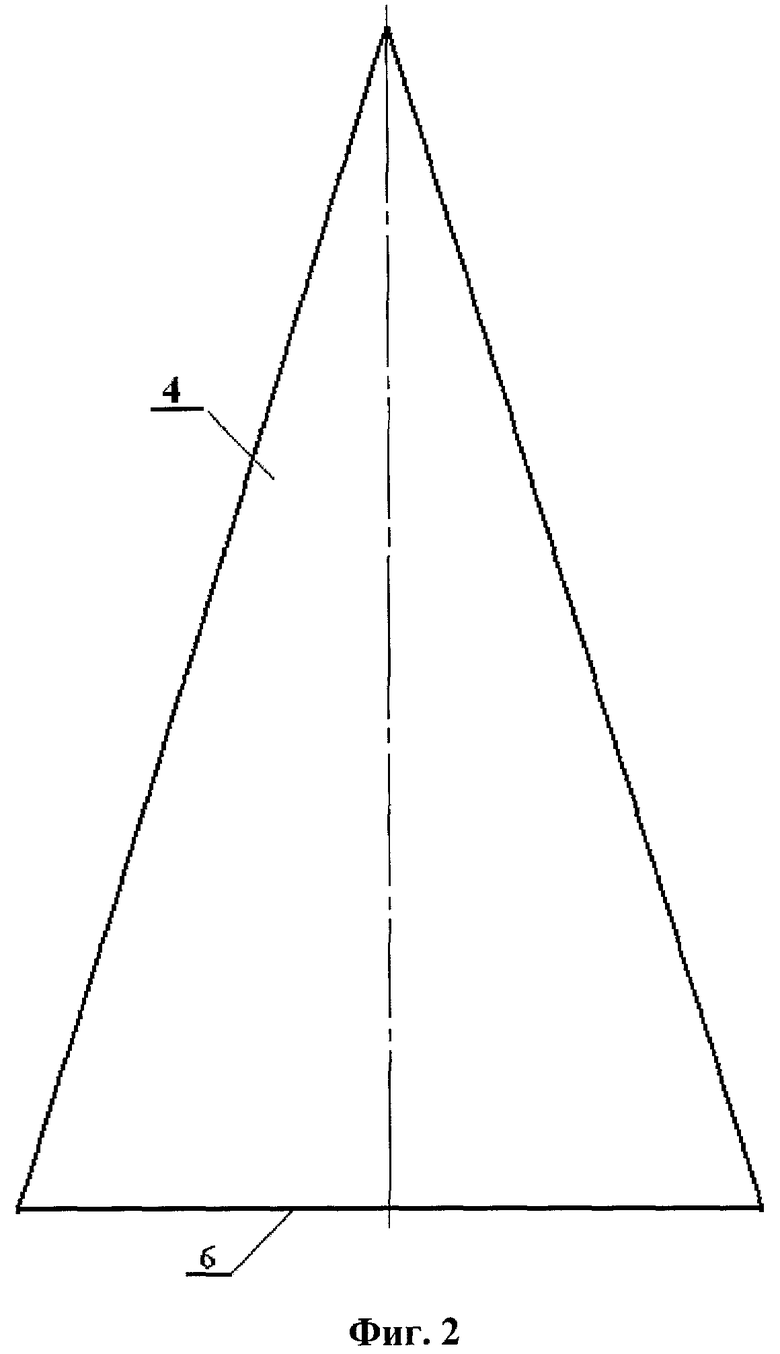

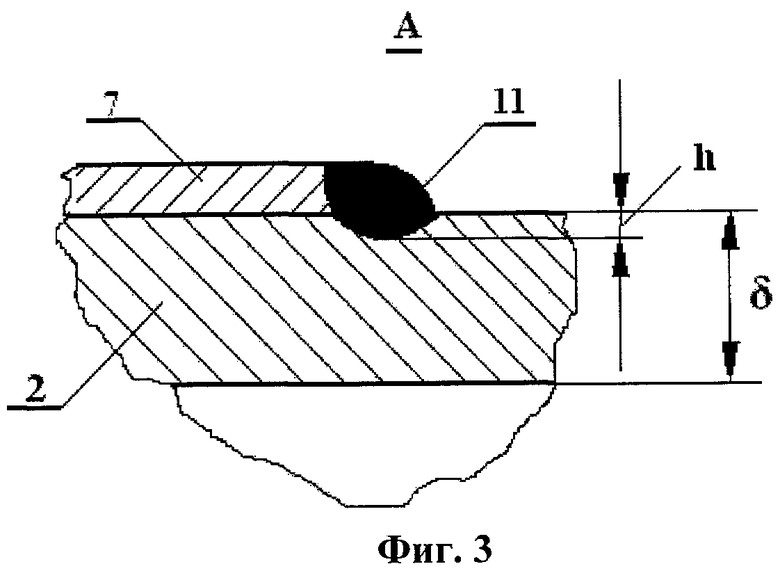

Изобретение иллюстрируется чертежами, где на фиг.1 показана навитая на стык соединяемых труб усиливающая муфта, на фиг.2 - форма заготовки навиваемой на стык труб ленты, на фиг.3 - сечение участка сварного шва, соединяющего первый слой навитой на стык труб муфты с поверхностью соединяемых труб.

По предлагаемому способу торцы соединяемых труб 1 и 2 (фиг.1) стыкуют и сваривают между собой кольцевым швом 3. На сваренный стык труб 1 и 2 навивают ленту 4, заготовка которой имеет форму равнобедренного треугольника (фиг.2), образуя на стыке труб 1 и 2 усиливающую муфту 5. Торец 6 заготовки ленты 4 приваривают, например, дуговой сваркой к поверхности труб 1 и 2 с частичным проплавлением. Затем навивают ленту 4 на стык труб 1 и 2 с натягом и приваривают с частичным проплавлением первый слой 7 ленты 4 к поверхности труб 1 и 2. Последующие слои приваривают друг к другу спиральными швами 8 и 9. Перед навивкой ленты 4 усиление сварного шва 3 в стыке труб может быть удалено заподлицо с поверхностью труб 1 и 2. Сварной шов 12, соединяющий торец 6 заготовки ленты 4 и сварные швы 10 и 11, соединяющие первый слой 7 ленты 4 с поверхностями труб 1 и 2, выполняют с частичным проплавлением величиной h=0,2…0,5 δ, где δ - толщина стенки трубы 1 или 2 (фиг.3). Приварку первого слоя ленты 4 и последующих ее слоев друг к другу спиральными швами 8 и 9 осуществляют в процессе навивки ленты 4. Перед навивкой или в процессе навивки ленты 4 на стык труб 1 и 2 заготовку ленты подогревают.

По предлагаемому способу на стыке свариваемых труб 1 и 2, сваренных кольцевым швом 3, образуется многослойная муфта 5, навитая с натягом. Такая муфта упрощает конструкцию стыка труб и имеет повышенную прочность по сравнению со сплошной муфтой по прототипу. Муфта 5 по предлагаемому способу может быть установлена в процессе изготовления трубопровода на вновь сваренный стык труб 1 и 2 или на стык, в сварном шве 3 которого обнаружены дефекты, например, в процессе эксплуатации трубопровода. Это, наряду с повышением прочности сварного стыка, расширяет технологические возможности способа.

Заготовка ленты 4 в форме равнобедренного треугольника обеспечивает возможность получения муфты 5 с треугольным сечением (фиг.1), наиболее рационального с точки зрения прочности. Кроме того, такая форма заготовки ленты 4 позволяет последовательно, непосредственно в процессе навивки ленты 4 на стык труб 1 и 2, приваривать спиральными швами 8 и 9 слои ленты 4 друг к другу. Это повышает производительность изготовления муфты 5. Наличие сварных швов 8 и 9 повышает прочность муфты 5 и герметизирует поверхности слоев ленты 4, контактирующих друг с другом, что повышает коррозионную стойкость муфты 5.

Приварка торца 6 заготовки ленты 4 к поверхности труб 1 и 2 швом 12 фиксирует заготовку ленты 4 относительно стыка труб 1 и 2, что позволяет производить намотку ленты 4 с натягом, прилагая усилие к острому концу заготовки ленты 4. Необходимость частичного проплавления величиной h=0,2…0,5δ при приварке швом 12 торца 6 заготовки ленты 4, а также швами 10 и 11 первого слоя ленты 4 к поверхности труб 1 и 2, обусловлена тем, что эти швы непосредственно влияют на прочность труб 1 и 2. При h<0,2δ в соединениях становятся возможными местные непровары, через которые в процессе эксплуатации трубопровода между поверхностями труб 1 и 2 и первого слоя ленты 4 может попасть влага, что приведет к коррозионному разрушению муфты 5 или труб 1 и 2. При h>0,5δ в результате перегрева зоны термического влияния может произойти разупрочнение опасных участков этой зоны, что понизит надежность стыка труб 1 и 2.

Удаление усиления кольцевого сварного шва 3 в стыке труб 1 и 2 обеспечит плотное прилегание ленты 4 к трубам 1 и 2 при навивке муфты 5. Это целесообразно в тех случаях, когда шов 3 имеет большую величину усиления и неравномерную поверхность с грубой чешуйчатостью. В случаях, когда шов 3 имеет гладкую поверхность, его усиление не велико, переходы к основному металлу плавные, а материал ленты 4 пластичен и ее толщина мала, плотное прилегание первого слоя ленты 4 к поверхности труб 1 и 2 и последующих ее слоев друг к другу может быть обеспечено за счет пластической деформации ленты 4 усилием, создающим ее натяг в процессе навивки на стык труб 1 и 2. В этом случае в удалении усиления шва 3 нет необходимости. Плотному прилеганию ленты 4 к поверхности труб 1 и 2 может способствовать подогрев заготовки ленты 4 перед ее навивкой или в процессе навивки на стык труб 1 и 2, который увеличит пластичность материала ленты 4.

Предлагаемый способ может быть осуществлен с помощью известных в технике средств и материалов. Ленту 4 можно изготовить из любого конструкционного сплава, свариваемого с материалом стыкуемых труб 1 и 2, например из стали или алюминиевого сплава. Форму заготовки ленты 4 в виде равнобедренного треугольника можно обеспечить, вырезая ее из металлического листа известными способами, например ножницами или термической резкой. Сварку торца и первого слоя 7 ленты 4 с поверхностью труб 1 и 2, а также последующих слоев ленты 4 друг с другом можно производить ручной, автоматической или механизированной дуговой сваркой с применением известного сварочного оборудования. Навивка ленты 4 на стык труб 1 и 2 может быть осуществлена с помощью механизмов, аналогичных известным устройствам для намотки изоляционных ленточных покрытий на поверхность трубопроводов. Удаление усиления кольцевого шва 3 в стыке труб 1 и 2 может быть выполнено, например, с помощью шлифовальной машинки с абразивным кругом. Частичное проплавление при сварке торца 6 заготовки ленты 4 и ее первого слоя 7 с поверхностью труб 1 и 2 можно обеспечить путем подбора режима сварки, обеспечивающего проплавление в заданных пределах, на образцах, имитирующих конструкцию стыка труб 1 и 2, и стабилизируя выбранные параметры в процессе сварки на реальном стыке. Подогрев заготовки ленты 4 перед ее навивкой на стык труб 1 и 2 и в процессе навивки можно обеспечить, например, с помощью горелок для газопламенной сварки или резки либо индукторов для индукционной термообработки.

Таким образом, предлагаемый способ обеспечивает достижение технического результата, заключающегося в упрощении конструкции, повышении прочности и уменьшении трудоемкости изготовления стыка труб, а также в расширении технологических возможностей. Предлагаемый способ может быть осуществлен с помощью известных в технике средств. Следовательно, предлагаемый способ обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2393052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБЕЧАЕК | 1991 |

|

RU2009747C1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| Способ ремонта трубопровода | 1989 |

|

SU1680473A1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ ПОВЫШЕНИЯ КАТЕГОРИИ ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2007 |

|

RU2373452C2 |

| СПОСОБ УСТАНОВКИ МУФТЫ НА ДЕФЕКТНЫЙ УЧАСТОК ТРУБОПРОВОДА | 2001 |

|

RU2222746C2 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2352854C2 |

Изобретение относится к соединениям труб при сооружении магистральных трубопроводов. Торцы труб стыкуют и сваривают между собой. На стык устанавливают усиливающую муфту навивкой ее из тонкой ленты. Применяют заготовку ленты в форме равнобедренного треугольника. Торец заготовки приваривают к поверхности труб с частичным проплавлением. Затем навивают ленту на стык труб с натягом. В процессе навивки ленты приваривают с частичным проплавлением: первый слой ленты к поверхности соединяемых труб, а последующие слои - друг к другу спиральными швами. Технический результат - упрощение конструкции, повышение прочности и уменьшение трудоемкости изготовления стыка труб. 4 з.п. ф-лы, 3 ил.

1. Способ соединения труб, при котором торцы труб стыкуют и сваривают между собой кольцевым швом, а на стык устанавливают усиливающую муфту и приваривают ее к поверхности труб с частичным проплавлением, отличающийся тем, что муфту устанавливают на сваренный стык труб путем навивки ее из тонкой ленты, причем применяют заготовку ленты в форме равнобедренного треугольника, торец заготовки приваривают с частичным проплавлением к поверхности соединяемых труб, затем навивают ленту на стык труб с натягом, приваривают с частичным проплавлением: первый слой ленты к поверхности соединяемых труб, а последующие слои приваривают друг к другу спиральными швами.

2. Способ по п.1, отличающийся тем, что приварку первого слоя ленты к поверхности соединяемых труб и последующих слоев друг к другу производят в процессе навивки ленты.

3. Способ по п.1, отличающийся тем, что перед навивкой ленты усиление кольцевого шва в стыке труб удаляют заподлицо с поверхностью труб.

4. Способ по п.1, отличающийся тем, что сварные швы, соединяющие торец заготовки и первый слой ленты с поверхностями соединяемых труб, выполняют с частичным проплавлением величиной h=0,2…0,5 δ, где δ - толщина стенки труб.

5. Способ по п.1, отличающийся тем, что перед навивкой или в процессе навивки заготовку ленты подогревают.

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

| Способ присоединения технологических элементов к трубопроводу,находящемуся под давлением | 1983 |

|

SU1199546A1 |

| Способ неразъемного соединения труб с защищенной внутренней поверхностью | 1985 |

|

SU1328121A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2056572C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

RU2023931C1 |

| US 4440339 A, 03.04.1984 | |||

| US 5265790 A, 30.11.1993. | |||

Авторы

Даты

2010-03-20—Публикация

2008-11-07—Подача