(54) УСТРОЙСТВО ДЛЯ НАКАТЬГВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРОДОЛЬНОГО НАКАТЫВАНИЯ ШЛИЦЕВ | 1963 |

|

SU223740A1 |

| Устройство для накатывания внутренних зубчатых профилей | 1987 |

|

SU1447505A1 |

| Профиленакатной станок | 1976 |

|

SU749518A1 |

| Станок для накатывания резьб на пустотелых заготовках | 1986 |

|

SU1470408A1 |

| Способ накатывания деталей с наружным зубчатым профилем | 1985 |

|

SU1287973A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Зажимное устройство к токарному станку | 1984 |

|

SU1234055A1 |

| УСТРОЙСТВО для НАКАТЫВАНИЯ ЗУБЬЕВ КОНИЧЕСКИХКОЛЕС | 1965 |

|

SU174604A1 |

| Устройство для раскатки осесимметричных изделий | 1980 |

|

SU860929A1 |

| НАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2076786C1 |

,Ч-

Изобретение относится к области ме ханической обработки металлов, а ииен™ но к устройствам для изготовления зубьев прокаткой.

Известно устройство для накатывания зубчатых профилей, состоящее из двух установленных в корпусе приводных телескопических связанных между собой шпинделей, несущих накатньге зубчатые валки и фрикционные диски ll .

Недостатком известного устройства является исполнение диска жестким, что приводит к обжатию поверхности аагото.вки и ее обжатию, неблагоприятно влияющему на последующую операцию накатки зубьев..

Наиболее близким решением из известных является устройство для накатывания зубчатых профилей, содержащее даа установленных в корпусе приводных кинематически связанных между собой шпинделя, несущих накатные зубчатые валки и фрикционные диски 2 .

(Тедгхгтаток этого устройства заклто- чается в том, что для обеспечения фрикционного привода заготовки без обжатия требуется регулировки диаметра дисков под каждую партию заготовок, которые в свою очередь необходимо сортировать по диаметрам, обеспечивая минимальную разницу между ними.

Цель изобретения - обеспечение упругой компенсации по диаметру и расширение технологических возможностей.

В предлагаемом устройстве каждый фрикционный диск выполнен в .виде смонтированной на шпинделе втулки, охват{ 1ваюшего втулку кольца и размещенного между втулкой и кольцом упругого элемента.

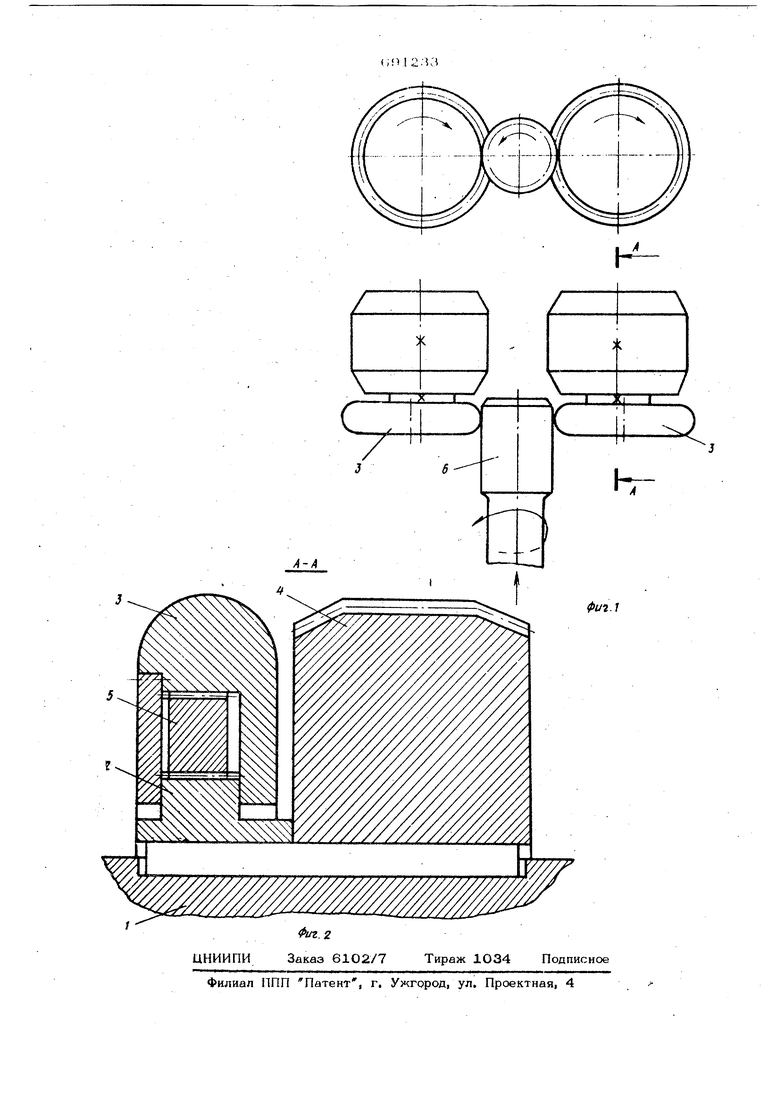

На фиг. 1 изображена схема комплекта накатных роликов; ив фиг. 2 - сечение А - А на фиг. 1.

В устройстве на одном из двух шпинделей 1 закреплены втулка 2, на которой подвижно установлен фрикционный ведущий ролик, выполненный в виде кольца 3, и накатной ролик 4. В расточку кольца 3 установлен упругий элемент, напртиер, в виде резинового диска 5; кольца 3 и втулки 2, сонрягающиеся с резиновым диском 5, выпол нены зубчатыми с возможностью передачи крутящего момента шпинделю 1 при вращении заготовки 6. Установленная в центре устройства заготовка подается в пространство меж ду синхронно вращающимися на щпиндел 1 накатными 4 и фрикционными ведущим кольцами 3. Расстояние между ведущими поверхностя ли фрикционных колец 3 несколько меньще диа,1етра заготовки. Подаваемая затч)товка, входя в зацепление с фрикционными кольцами, отжимает их. При этом фрикционные кольца вдавливаются в резиновые диски 5, передающие им крутящий момент от втулок 2, закрепленных на вращающихся, щпинде- лях 1, заготовка начинает вращаться с окружной скоростью, равной окружной с рости накатных роликов, так как диаметр заготовки равен расстоянию меяаду диаметрами начальнйх окружностей накатных роликов. Жесткость резиновых дисков 5 подбирается опытным путем минимальной, ооёспечивагощой достаточное ус:илие сцопления поверхности заготовки ч ф()ик- ционных роликов. Такое наполнение дисков позволяет расширить технологические возможности устройства и повысить качество прокатки. Формула изобретения Устройство для накатывания зубчатых профилей, содержащее два установленных в корпусе приводных кинематически связанных между собой щпинделя, несущих накатные зубчатые валки и фрикционные диски, отличающееся тем, что, с цельк) обеспечения упругой компенсации по диаметру и расщирения технологических возможностей, каждый фрикционньй диск выполнен в виде смонтированной на шпинделе втулки, охватывающего втулку колыга и размещенного между втулкой и кольцом упругого элемента. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 223740, кл. В 21 f 2/14, 1968. 2,Авторское свидетельство СССР № 172269, кло В 21 5/02, 1965.

Авторы

Даты

1979-10-15—Публикация

1976-09-14—Подача