(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для покрытий | 1988 |

|

SU1691378A1 |

| Полимерная мастика холодного от-ВЕРждЕНия для пОКРыТия | 1979 |

|

SU827511A1 |

| ЭПОКСИДНО-КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2550846C2 |

| ЭПОКСИДНЫЙ КЛЕЙ | 2012 |

|

RU2520479C1 |

| Полимерная композиция | 1976 |

|

SU869561A3 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЭПОКСИДНОЙ СМОЛЫ | 2000 |

|

RU2213115C2 |

| Стеклопластик | 1974 |

|

SU484096A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2044349C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ И БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2007 |

|

RU2330867C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, МЕТАЛЛИЧЕСКАЯ ТРУБА С ЗАЩИТНЫМ ПОКРЫТИЕМ, УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ И ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 2015 |

|

RU2609163C2 |

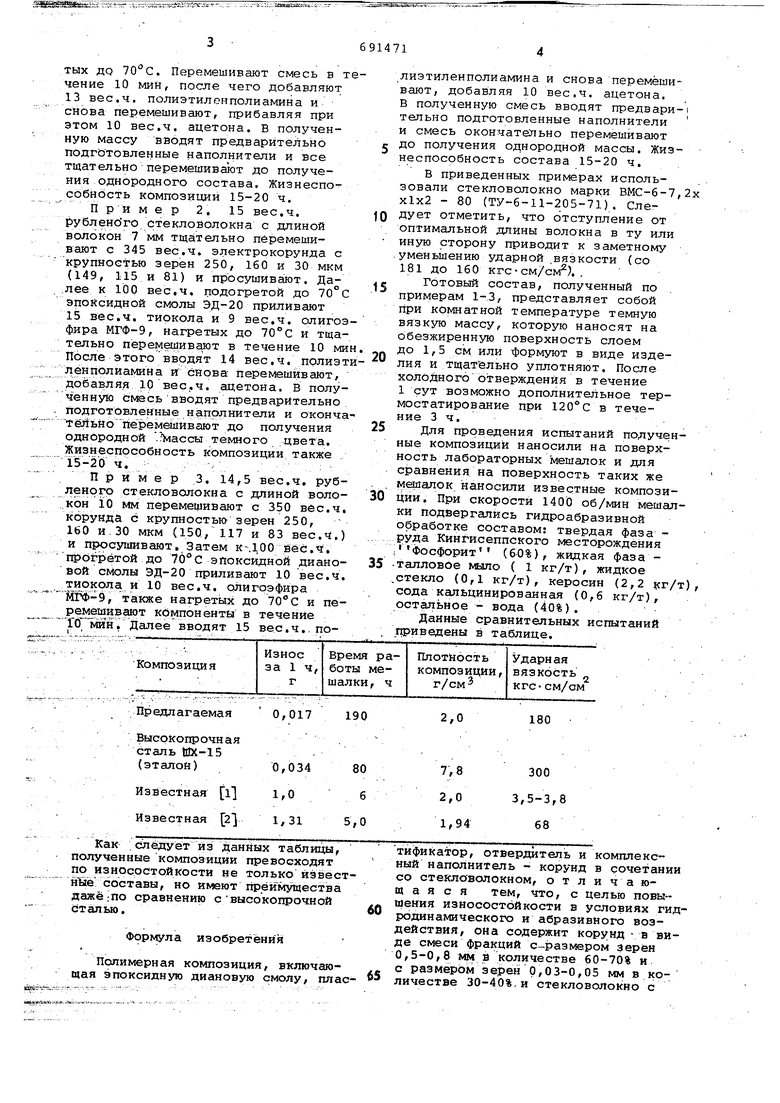

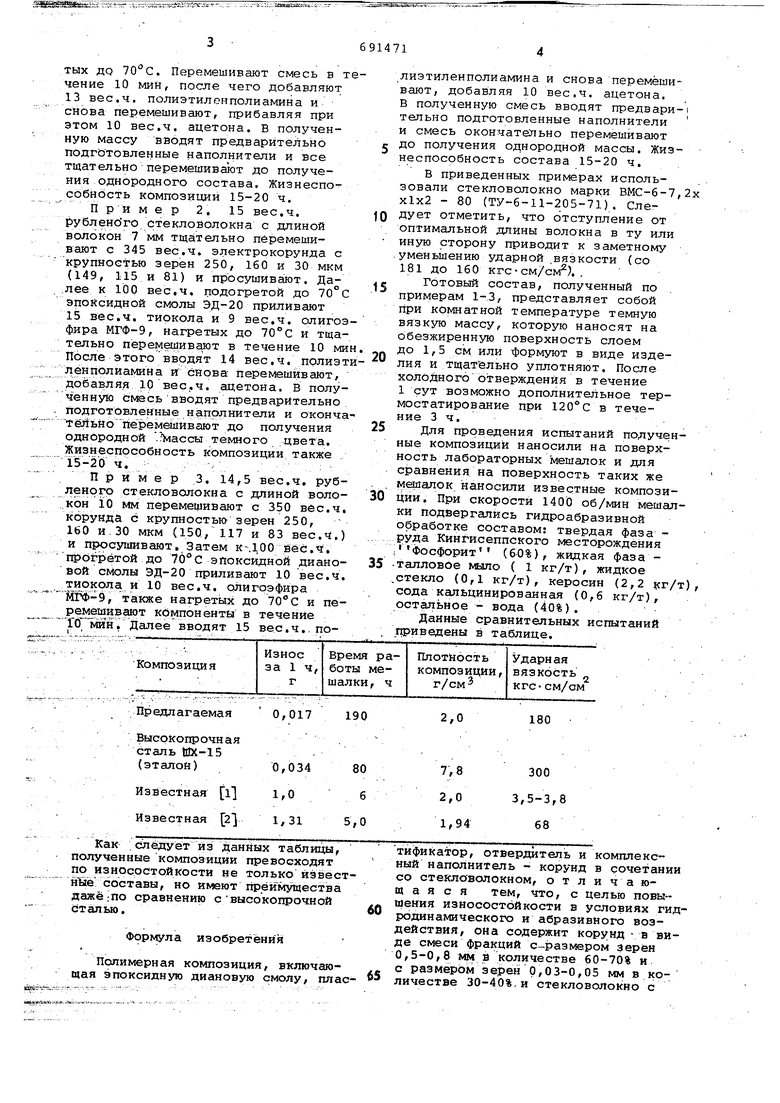

. . 1 . . Изобретение относится к области получения полимерных композиций дл изготовления покрытий и изделий, р ботсйяцйх в условиях сильного абра зивного и гидpoда нa ичecкoгo воздей ствия, например в обогатительном об рудовании, энергетике, химическом производстве и . : Из.вестна полимерная композиция, включающая эпоксидную jpraHOByro смолу (12-30 вес,ч), пластификатор :(3,8. вес,ч,), отвердитель (2-5 вес и абразивный наполнитель - корунд (100 вес,ч) tlj/ Недостаткаили известной композици являются низкая износостойкость и невысокая устойчивость к воздействи ударных нагрузок (из-за высокой хру кости композиции). Известно также, что для повьаяени физико-механических характеристик,в составе подобных композиций используют комплексные наполнители, например корунд (180 вес,ч,) в сочетании со стекловолокном с длиной волокон 1,27 см (20 вес,ч,) {2. Однакоподобное сочетание, повышая ударную вязкость, не позволяет улучшить износостойкость композиции. Цель изобретения - повьдаение из-. йосостойкости в условиях гидродинамического и абразивного воздействия. Поставленная Цель ;достйггается тем,что компрЭ.Иция,включающая эпоксидауиз диановук) смолу,пластификатор, отвердитель и комплексный наполнитрль-г корунд в сочетании со :стёкловолокйом, содержит корунд: в виде смеся фракций зерен ;0,5-0,8 ми в количестве 60-70% и с размером ёерен 0,03-0,05 мм в количестве 30-40% и стекловолокно с длиной волокон 5-10 шя при следующем соотношении компонентов, вес,ч: Эпоксидная дианрвая смола 100 Ппастифйкатор19-30 Отвердитель12-15 Корунд340-350 Стекловолокно14-16 Пример 1, 14 вес,ч, рубленоюю стекловолокна с длиной волокон 5 мм тщательно перемешивают с 340 вес.ч, электроко1Э5йда с крупность зерен 250, 160 и 30 мкм (147, 113 k 80 вес,ч,) и просушивают. Затем 100 вес,ч, предварительно расплавенной эпоксидкой диановой смолы Д-20 вливают 20 вес,ч, тиокола и Q вес.ч, олигоэфира МГФ-9, нагретых до . Перемешивают смесь в т чение 10 мий, после чего добавляют 13 вес.ч. полиэтиленполиамина и снова перемешивают, прибавляя при этом 10 вес,ч. ацетона. В полученную массу вводят предварительно подготовленные наполнители и все тщательно перемешивают до получения однородного состава. Жизнеспособность композиции 15-20 ч. Пример 2. 15 вес.ч. рубленого стекловолокна с длиной волокон 7 мм тщательно перемешивают с 345 вес.ч. электрокорунда с крупностью зерен 250, 160 и 30 мкм (149, 115 и 81) и просушивают. Да.лее к 100 вес.ч. подогретой до 70°С эпоксидной смолы ЭД-2О приливают 15 вес.ч. тиокола и 9 вес.ч. олигоэ фира МГФ-9, нагретых до 70°С и тщательно перемешивают в течение 10 ми После Этого вводят 14 вес.ч. полиэт ленполиамина и снова перемешивают, добавляя 10 вес,ч. ацетона. В получЪннуй смесь вводят предварительно . подготовленные наполнители и оконча тёльно перемешивают до получения однородной .- Массы темного цвета. Жизнеспособность композиции также : 15-20 ч. , , . .: П р и м е р 3. 14,5 вес.ч. руб леного стекловолокна с длиной воло кон 10 мм перемешивают с 350 вес.ч корунда с крупностью зерен 250, 160 и.30 мкм (150, 117 и 83 вес.Ч. и просушивают. Затем к-ДОО вёс.Ч . прогретой до 70°С эпоксидной диано вой смолы ЭД-2О приливают 10 вес.ч тиокола и 10 вес.ч. олигоэфира ° Йгчу-э, также нагретых до и пе ремешивают кс5Мпоненты в течение f(f щн. Далее вводят 15 вес. ч.. по0,017

Предлагаемая

Высокопрочн ая сталь ШХ-15 Как .следует из данных таблицы, полученные композиции превосходят по износостойкости не только йзвест нТле составы, но имеют преимущества дажё:ПО сравнению свысокопрочной сталью. Формула изобретения Полимерная композиция, включающая эпоксидную диановую смолу, raia

180

2,0 лиэтиленполиамина и снова перемешивают, добавляя 10 вес.ч. ацетона. В полученную смесь вводят предварительно подготовленные наполнители и смесь окончательно перемешивают до получения однородной массы. Жизнеспособность состава 15-20 ч. В приведенных примерах исполь- . зовали стекловолокно марки ВМС-6-7,2х х1х2 - 80 (ТУ-6-11-205-71). Следует отметить, что отступление от оптимальной длины волокна в ту или иную сторону приводит к заметному уменьшению ударной .вязкости (со 181 до 160 кгс см/см). , Готовый состав, полученный по примерам 1-3, представляет собой при комнатной температуре темную вязкую массу,, которую наносят на обезжиренную поверхность слоем до 1,5 см или формуют в виде изделия и тщательно уплотняют. После холодного отверждения в течение 1 сут возможно дополнительное термостатирование при 120°С в течение 3ч. Для проведения испытаний полученные композиции наносили на поверхность лабораторных мешалок и для сравнения на поверхность таких же мешалок наносили известные композиции. При скорости 1400 об/мин мешалки подвергались гидроабразивной обработке составом: твердая фаза руда Кингисеппского месторождения .Фосфорит (60%), жидкая фаза -талловое мыло ( 1 кг/т), жидкое .стекло (0,1 кг/т), керосин (2,2 кг/т), сода кальцинированная (0,6 кг/т), остальное - вода (40%). Данные сравнительных испытаний приведены в таблице. тификатор, отвердитель и комплексный наполнитель - корунд в сочетании со стекловолокном, отличающаяся тем, что, с целью повышения износостойкости в условиях гидродинамического и абразивного воздействия, она содержит корунд -в виде смеси фракций с-размером зер1эн 0,5-0,8 ш в количестве 60-70% и с размерим зерен 0,03-0,05 мм в количестве 30-40%,и стекловолокно с

длиной волокон 5-10 мм при следующем соотношении компонентов, вес,ч;

Эпоксидная диановаясмола 100 Пластификатор19-30

Отвердитепь-12-15

Корунд340-350

Стекловолокно14-16,

691471

.Источники информсщии, принятые во внимание при экспертизе

1,Авторское свидетельство СССР 466260, кл, С 08 L 63/00., 1975.

2,Ли X,, Невилл К. Справочное руководство по эпоксидным смолам, М., Энергия, 1973, стр. 171 (прототип).

Авторы

Даты

1979-10-15—Публикация

1978-03-24—Подача