Изобретение относится к получению полимерных композиций для использования в качестве покрытий деталей и изделий, работающих в условиях абразивного изнашивания и агрессивного воздействия среды, например, корпусов насосов в химической промышленности, в обогатительном оборудовании.

Цель изобретения - повышение износостойкости, коррозионной стойкости и прочностных свойств в среде азотной кислоты.

При изготовлении составов использовали: эпоксидную смолу ЭД-20, в качестве пластификатора - каучук СКН-40, рубленное стекловолокно (ВМС-6-7,2x1x2-80, нити стеклянные крученые, нити стеклянные однонаправленные, стекложгуты, отходы производства стекловолокна) длиной 3-6 мм, в качестве отвердителя использовали полиэтиленполиамин, а в качестве наполнителя - метафосфат ванадила.

Композицию готовят следующим образом.

Расчетное количество рубленного стекловолокна смешивают с метафосфатом ванадила до равномерного распределения стекловолокна по всему объему метафосфата. Затем эпоксидную смолу при 70°С смешивают с каучуком СКН-40 с доследующим перемешиванием компонентов в течение 10 мин. Далее вводят полиэтиленполиамин и снова перемешивают, добавляя 10 ч ацетона. В полученную смесь вводят предварительно подготовленный метафосфат ванадила и перемешивают до получения однородной массы. Жизнеспособность композиции 15-20 ч.

Известную композицию получают аналогичным образом, при этом в качестве наполнителя используют стекловолокно с длиной волокон 5-10 мм и корунд с размером зерен 0,3-0,05 мкм, в качестве пластиЁ

ON О

Ы

X

СО

фикатора используют тиокол (НВБ-2) и оли- гоэфир (МГФ-9). Эпоксидную смолу (ЭД- 20) при 70° С смешивают с тиоколом и олигоэфиром. После перемешивания добавляют полизтиленполиамин и ацетон. Затем вводят перемешанную смесь корунда и стекловолокна. Полученную смесь тщательно перемешивают до получения однородного состава. Жизнеспособность композиции 15-20ч.

Приготовленные таким образом составы оставляют до полного испарения растворителя.

Из полученных составов готовят образцы для испытаний с последующим термоотверждением при температуре 80-160°С.

Образцы готовят двух видов: кубики размером 2x2x2 см в количестве 6 образцов на каждый состав для определения прочности сцепления и износостойкости.

Прочность сцепления покрытия с основным металлом определяют по методике Способ испытания вытягиванием штифта. Образец для испытаний представляет собой основу с центральным отверстием, в которое по скользящей насадке вставляют штифт, После сборки на верхнюю поверхность наносят шпателем испытуемое покрытие толщиной до 2 мм и производят его ступенчатое термоотверждение при 80- 160°С (интервал подъема температуры 20°С, интервал времени 1,5 ч). Испытание на прочность сцепления покрытия с основой производят вытягиванием штифта на разрывной машине Р-10. Количество образцов 25 шт. на каждый состав.

Коррозионную стойкость определяют

гравиметрическим методом по изменению

веса образцов после выдержки их в течение

200 ч при комнатной температуре в 30%- ном растворе НМОз.

Износостойкость композиции определяют на установке ПВ-12.

Образцы готовили следующим образом.

На металлическую пластину размером 28x18x3 мм шпателем наносят испытуемое покрытие толщиной до 2 мм, проводят ступенчатое термоотверждение.

0 В качестве абразива используют кварцевый песок зернистостью 0,2-0,4 мм, концентрация пульпы 0,5%, жидкая составляющая пульпы вода, угол атаки 60°, частота вращения барабана с закреплен5 ным образцом 2330 об/мин, Температура пульпы 20°С, время испытания 20 мин, количество пульпы 8,0 л, количество образцов 6 шт. на каждый состав.

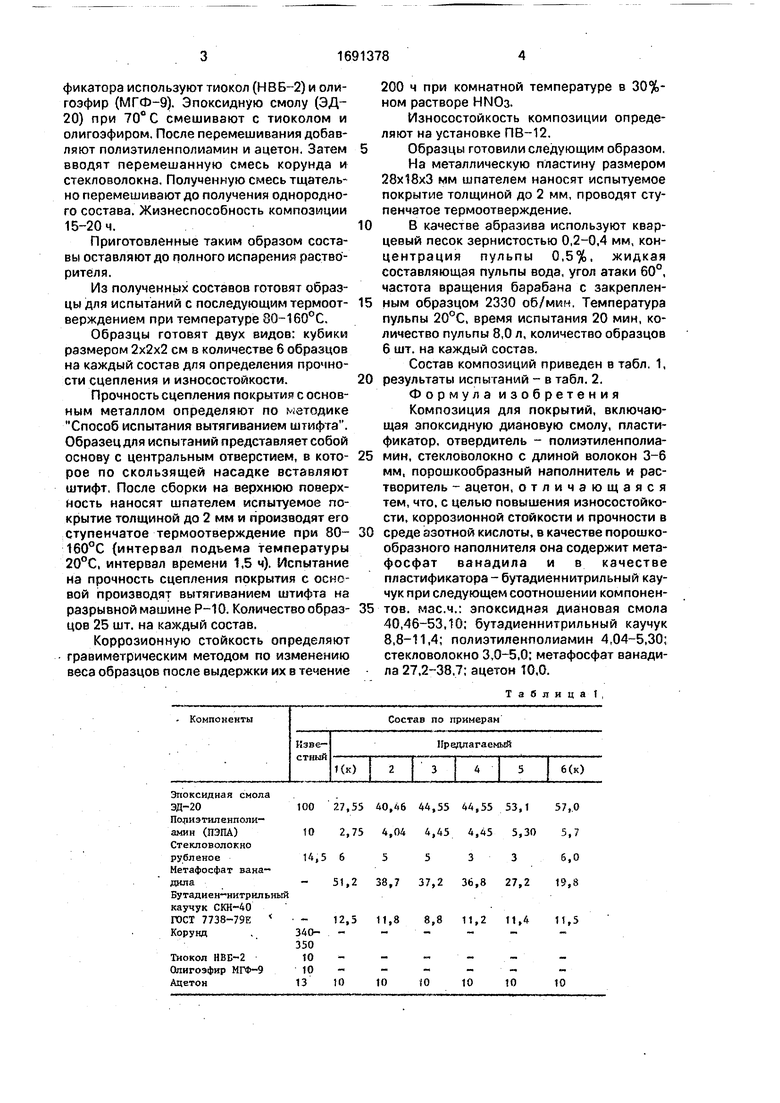

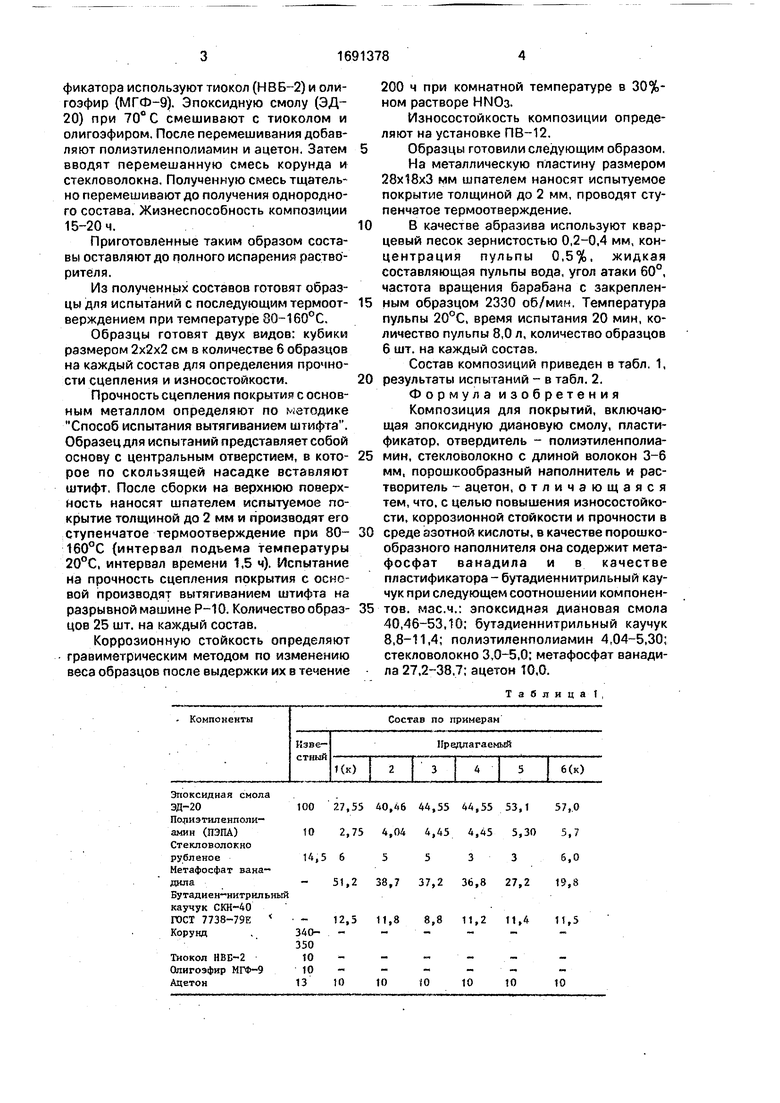

Состав композиций приведен в табл. 1,

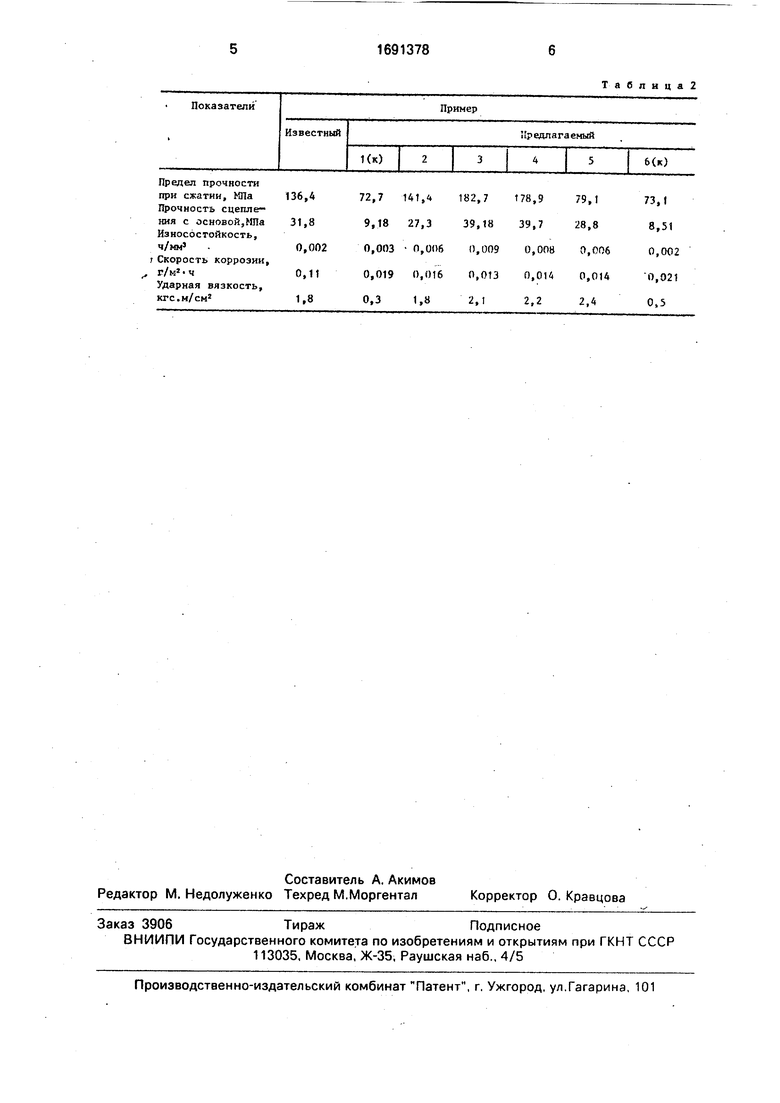

0 результаты испытаний - в табл. 2.

Формула изобретения Композиция для покрытий, включающая эпоксидную диановую смолу, пластификатор, отвердитель - полиэтиленполиа5 мин, стекловолокно с длиной волокон 3-6 мм, порошкообразный наполнитель и растворитель - ацетон, отличающаяся тем, что, с целью повышения износостойкости, коррозионной стойкости и прочности в

0 среде азотной кислоты, в качестве порошкообразного наполнителя она содержит мета- фосфат ванадила и в качестве пластификатора - бутадиеннитрильный каучук при следующем соотношении компонен5 тов. мае.ч.: эпоксидная диановая смола 40,46-53,10; бутадиеннитрильный каучук 8,8-11,4; полиэтиленполиамин 4,04-5,30; стекловолокно 3,0-5,0; метафосфат ванадила 27,2-38,7; ацетон 10,0.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИКОРРОЗИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2187523C2 |

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ | 1992 |

|

RU2047632C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2394861C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2405012C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2180907C2 |

| ЭПОКСИПОЛИЭФИРНАЯ ЭМАЛЬ | 1995 |

|

RU2111997C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2402585C1 |

| ЭПОКСИДНО-ПЕРХЛОРВИНИЛОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2002 |

|

RU2233299C2 |

| ЭПОКСИДНЫЙ КОМПАУНД И СПОСОБ ЗАЩИТЫ КЕРАМИЧЕСКИХ МНОГОСЛОЙНЫХ КОНДЕНСАТОРОВ ЭТИМ ЭПОКСИДНЫМ КОМПАУНДОМ | 1994 |

|

RU2083628C1 |

| ЭПОКСИДНО-КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2550846C2 |

Изобретение относится к получению полимерных композиций используемых в каиестве покрытий деталей и изделий, работающих в условиях абразивного изнашивания v. агрессивного воздействия среды. Изобретение позволяет повысить износостойкость, коррозионную стойкость и прочность в среде азотной кислоты за счет использования в композиции в качестве порошкообразного наполнителя метафосфата ванэдила, в качестве пластификатора бута- диен-нитрильного каучука. Композиция содержит, мае..: эпоксидная диановая смола 40,46-53,10; бутадиен-нитрильный каучук 8,8-11,4; полиэтиленполиамин 4,04-5,30; стекловолокно 3,0-5,0; метафосфат ванади- ла 27,2-38,7; ацетон 10,0. 2 табл.

й

- 12,5 11,8 8,8 11,2 11,4 340- ----,

350

tO - - - - - 10 - - - - - 13 10 10 «О 10 10

100 27,55 40,46 44,55 44,55 53,1 10 2,75 4,04 4,45 4,45 5,30 14,5 65533 51,2 38,7 37,2 36,8 27,2

57,0

5,7

6,0

19,8

11,5

10

Предел прочности при сжатии, МПа136,4

Прочность сцепления с основой,МПа 31,8 Износостойкость, ч/ммэ 0,002

г Скорость коррозии, ,11

Ударная вязкость, кгс.м/см21,8

Таблица2

72,7141,4182,,979,173,1

9,18 27,339,1839,728,88,51

0,003 0,006 0,009 0,0080,0060,002

0,019 0,016 0,013 0,0140,,021

0,31,82,12,22,40,5

| Полимерная композиция | 1978 |

|

SU691471A1 |

Авторы

Даты

1991-11-15—Публикация

1988-11-15—Подача